Навигация

Гидравлический расчет проточной части центробежного насоса НЦВС 40/30

2. Гидравлический расчет проточной части центробежного насоса НЦВС 40/30

2.1.1Расчет основных параметров насоса

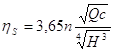

Выбор системы насоса определяется коэффициентом быстроходности по формуле

![]()

![]() - угловая скорость С-1

- угловая скорость С-1

h = частота вращения, мин-1

QS – подача, м3/с

H – напор, дм/кг

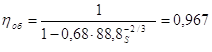

ηS = ![]()

Практика показывает, что коэффициент быстроходности (ηS) судового насоса с удовлетворительным КПД должен быть в пределах:

ηS = 80-150; ![]() .

.

В нашем случае принимаем:

![]() (Рис. 2.1.)

(Рис. 2.1.)

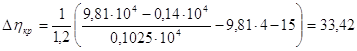

2.1.2 Критический кавитационный запас энергии определяется по формуле:

![]() дм/кг, где

дм/кг, где

g – ускорение сил тяжести, м3/с

ρ – плотность перекачиваемой жидкости, кг/м3

Ра – давление на выходе, Па

Рn – давление парообразование при заданной температуре, Па

А – коэффициент запаса

HBc-геометрическая высота всасывания, м

hTn- гидравлические потери в прямом трубопроводе, Дм/кг

А = 2; Н = 4 м; Ра = 9,8 · 104 Па;

Принимаем

hТn= 15 дм/кг

дм/кг

дм/кг

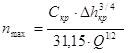

2.1.3 Максимально допустимая частота вращения определяется по формуле

мин-1, где

мин-1, где

Скр – кавитационный коэффициент быстроходности, выбирается в зависимости от nS: для циркулярного насоса Скр = 1000÷Q1 – принимаем равным QTk имеет колесо с односторонним всасыванием.

![]() мин-1

мин-1

Рабочая частота меньше максимальной.

2.1.4 Приведенный диаметр входа в колесо определяется по формуле:

![]() мм

мм

D1прав – mm

n= мин-1

D1прав = 4 · 103 · ![]() = 61,9 мм

= 61,9 мм

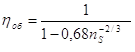

2.1.5 Гидравлический КПД насоса определяется по формуле Ламакина А. А.

![]() , где

, где

D1прав – мм

![]()

2.1.6 Объемный КПД насоса определяется по формуле

2.1.7 Максимальный КПД насоса

Механический КПД насоса принимается:

![]()

Принимаем ηмех=0,95

2.1.8 Полный КПД насоса

![]()

![]()

2.1.9 Мощность, потребляемая насосом (колесом)

![]() кВт

кВт

![]() вт

вт

2.1.10 Мощность на валу электродвигателя с учетом 10% запаса

NДВ=1,1·N кВт

NДВ=1,1·4425,69=4868,26 вт

2.2 Определение основных размеров рабочего колеса

2.2.1 Крутящий момент на валу насоса.

![]() Н,М, где (2.10)

Н,М, где (2.10)

η– обороты вала насоса, Мин-1

![]() кгс · м = 26,13 Н.М

кгс · м = 26,13 Н.М

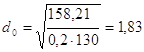

2.2.2 Диаметр вала насоса

М., где

М., где

Zкр – допускаемое значение напряжения на кручение для стальных валов, Zкр= 130 кг/см2

см

см

2.2.3 Диаметр вала с учетом шпонки, определяется dв

dв= 3,2 см = 0,032 м

2.2.4 Концевой диаметр втулки колеса

dвт=(1,25 – 1,45) · dв мм

dвт=(1,35 ·0,032) = 0,0432 м

2.2.5 Расчетная производительность колеса с учетом потерь

![]()

![]()

2.2.6 Скорость жидкости во входе сечений рабочего колеса в первом приближении определяется по формуле Руднева С. С.

![]() м/с, где

м/с, где

Q´ - м3/с

η – мин-1

![]() м/с

м/с

2.2.7 Диаметр выхода в колесо

![]() (м)

(м)

D0=0,6192 + 0,04322 = 0,0755 м

2.2.8 Окончательная скорость выхода:

![]() м/с

м/с

![]() м/с

м/с

2.2.9 Радиус средней точки входной кромки лопатки:

![]() м

м

![]() м

м

2.2.10 Меридиальная составляющая абсолютной скорости потока до стечения сечения лопасти принимается равной скорости на выходе:

С´м= с0=3,82 м/с

2.2.11 Ширина водного сечения канала в меридиальном сечении определяется из уравнения неразрывности:

![]() м

м

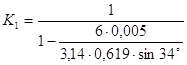

2.1.12 Коэффициент смещения сечения телом лопаток:

К1= 1,1 – 1,15

Принимаем К = 1,15

2.2.13 Меридиальная составляющая абсолютной скорости с учетом стеснения сечения телом лопаток:

Сm1 = K1 · C´m м/с

Сm1 = 1,15 · 3,82 = 4,39 м/с

2.2.14 Переносная скорость при входе в кольцо:

![]() м/с

м/с

U1 = 3,14 · 0,0,3 = 9,42 м/с

2.2.15 Входной угол без ударного поступления потока на лопатку определяется по формуле:

![]()

![]()

Β1.0 = 27°

2.2.16 Угол атаки (угол между направляющим β1.0 лопатки и относительной скоростью W1).

Для уменьшения гидравлических сил, потерь в области рабочего колеса и увеличении его кавитационных свойств при проектировании насосов принимают угол атаки, равный:

δ = 3 : 8°

Принимаем: δ = 7°

2.2.17 δ и β1.0 определяем входной угол наклона лопатки.

β1 =β1.0 + δ

β1 =27+7=34°

2.2.18 Геометрический напор колеса

![]() дж/кг

дж/кг

![]() дж/кг

дж/кг

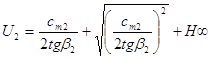

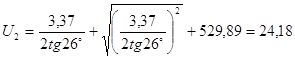

2.2.19 окружная скорость в первом приближении

м/с, где

м/с, где

Кu2 – коэффициент отношения окружной составляющей абсолютной скорости при выходе потока из колеса U2. Принимаем Кu2 = 0,5

![]() м/с

м/с

2.2.20 Наружный радиус колеса в первом приближении

![]() м

м

![]() м

м

2.2.21 Меридиальная составляющая абсолютной скорости потока на выходе из колеса без учета стеснения:

![]() м/с

м/с

![]() м/с

м/с

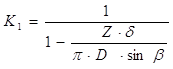

2.2.22 Коэффициент стеснения потока сечения лопатки на выходе из колеса:

К2 = (1,05 – 1,1) = 1,1

2.2.23 Отношение относительных скоростей входа и выхода принимаются равными.

W1/W2 = 1,15

2.24 Угол выхода лопатки определяется по выбранному отношению: ![]() ,

,

относительно скоростей по формуле:

![]()

![]()

Для современных насосов β2 = 17 - 30°

2.2.25 Наиболее выгодное число лопаток

![]()

![]()

Z = 6 лопаток

2.2.26 Коэффициент ψ определяется по формуле:

Ψ = (0,55 – 0,65) + 0,6· sinβ2

Коэффициент в скобках зависит от шероховатости проточной части рабочего колеса.

Ψ = (0,55 – 0,65) + 0,6· sin26° = 0,808

2.2.27 Поправочный коэффициент, учитывающий конечное число лопаток, определяется по формуле:

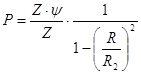

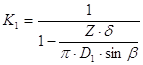

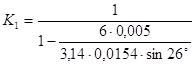

2.2.28 Расчетный напор

Н∞(1+Р)·НТ Дж/кг

Н∞(1+0,41)·357,1=528,89 Дж/кг

2.2.29 Меридиальная составляющая скорости потока c учетом стеснения телом лопатки на выходе:

м/с

м/с

м/с

м/с

2.2.30 наружный радиус рабочего колеса

![]() м

м

2.2.31 Наружный диаметр рабочего колеса

D2 = 2 · R2 м

D2 = 2 · 0,077 = 0,154 м

2.2.32 Ширина канала рабочего колеса на выходе

![]() м

м

![]()

2.2.33 Толщина лопатки рабочего колеса выбирается в интервале δ = 2 – 9. Выбираем δ = 5 mm.

2.2.34 Проверка предварительно выбранных коэффициентов стеснения сечения телом лопаток

2.2.35 Относительная скорость на входе

![]()

![]() м/с

м/с

2.2.36 Относительная скорость на выходе

![]()

![]() м/с

м/с

2.3 Профилирование канала рабочего колеса в меридиальном сечении

Применяется линейный закон изменения С´m1 до значения С´m2 в функции от радиуса R.

Rвх=0,03 м = R1

Rвых=0,077 м = R6

![]()

![]()

Cmвх= 3,82 м/с

Cmвых= 3,06 м/с

Закон изменения ширины канала Bi в зависимости от Сmi имеет вид:

![]()

Изменение Cmi от Ri и Bi от Сmi и Ri как Сmi = f(R1) и Bi = f(Cmi; R1)

Можно изменить в табличной форме. (табл. 2.3.1.)

Таблица 2.3.1. Профилирование канала рабочего колеса

| № | Ri (м) | Сmi (м/с) | Вi (м) |

| 1 | 0,03 | 3,799 | 0,016 |

| 2 | 0,0394 | 3,611 | 0,0128 |

| 3 | 0,0448 | 3,435 | 0,0109 |

| 4 | 0,0582 | 3,259 | 0,0096 |

| 5 | 0,0676 | 3,083 | 0,0087 |

| 6 | 0,077 | 2,906 | 0,0081 |

0 комментариев