Навигация

Открыть вентиль (8) на трубопроводе подачи суспензии в фильтр-пресс и закрыть вентиль на трубопроводе подачи суспензии к барабанному вакуум-фильтру

4. Открыть вентиль (8) на трубопроводе подачи суспензии в фильтр-пресс и закрыть вентиль на трубопроводе подачи суспензии к барабанному вакуум-фильтру.

5. Включить электродвигатель диафрагмового насоса на подачи суспензии и момент получения фильтрата считать началом опыта.

6. С помощью мерника (16) отмечается несколько значений объема фильтрата V1, V2, V3, и по секундомеру – время τ 1, τ 2, τ 3….., за которое указанные объемы фильтрата собираются в мерный сосуд (16).

7. далее рассчитываются величины VF= V/F, Δτ, ΔVF и Δτ /ΔVF в которых строится график для определения констант фильтрации.

Опытные и рассчитанные данные сводятся в таблицу.

Таблица - Опытные и рассчитанные данные| № п/п | Объем фильтрата V, м3 | Время фильтрации τ, с | VF=V/F м3/м2 | Δτ, с | ΔVF м3/м2 | Δτ/ ΔVF |

Для определения удельного сопротивления осадка по (6) необходимо знать движущую силу процесса ΔР, которая определяется как показание манометра (9) на линии подачи суспензии. (манометр показывает избыточное давление по отношению к атмосферному, Ризб= Рабс - Ратм

а это будет разность давлений над слоем осадка и за фильтровальной перегородкой). Значение ΔР представляется в соотношение (6) в паскалях.

Установлено, что влажность осадка составляет приблизительно 16%. Поэтому взвесив осадок и учтя его влажность можно найти массу полистирола, а разделив ее на плотность определить объем частиц

Vч=Goc(100-ω)/100ρполист.

Зная объем частиц и объем полученного фильтрата Vч можно рассчитать концентрацию частиц полистирола в суспензии

Хо= Vч / V

которая необходима для расчета Rфп по уравнению (6).

Производительность фильтра за время τ можно определить по формуле:

Vф = FּVF / τ

Определение ЗАТРАТ МОЩНОСТИ НА ПЕРЕМЕШИВАНИЕ В АППАРАТЕ С МЕШАЛКОЙ

Цель работы: Экспериментально определить затраты мощности на перемешивание в аппарате с мешалкой. Установить зависимость критерия мощности от числа Рейнольдса.

Основные определения и теория процессаПеремешивание – это процесс многократного перемещения частиц текучей среды относительно друг друга во всем объеме аппарата, протекающий за счет импульса, передаваемого среде механической мешалкой, струей жидкости или газа. Процессы перемешивания широко применяются в химической и пищевой промышленности для приготовления суспензий, эмульсий и растворов, а также для ускорения тепловых, массообменных и химических процессов. На практике наиболее распространенным способом перемешивания является механический, который осуществляется с помощью вращающихся механических мешалок. Устройство мешалок описано в [2].

Основными характеристиками процессов перемешивания являются интенсивность и эффективность перемешивания. Интенсивность перемешивания определяется количеством энергии, подводимой к единице объема или к единице массы перемешиваемой среды в единицу времени.

Под эффективностью перемешивания понимают технологический эффект, характеризующий качество проведения процесса.

Мощность, затрачиваемая на перемешивание, зависит от целого ряда факторов: конструкции мешалки, аппарата и его внутренних устройств, физических свойств среды и числа оборотов вала мешалки.

Для описания процессов перемешивания широко используются критериальные зависимости. Так, обобщенное уравнение гидродинамики для процессов перемешивания имеет вид [2]:

KN = f (Reм, Frм, Г1, Г2 …)

или ![]() (1)

(1)

где ![]() – критерий мощности;

– критерий мощности;

![]() –

модифицированное число Рейнольдса ;

–

модифицированное число Рейнольдса ;

Frм = n · dм /g – модифицированное число Фруда;

Г1, Г2 – симплексы геометрического подобия;

N – мощность на валу мешалки, Вт;

n – число оборотов мешалки в секунду, с-1;

dм – диаметр мешалки (диаметр окружности, описываемый мешалкой), м.

Если при перемешивании на поверхности жидкости не образуется воронка, то влияние силы тяжести на протекание процесса будет невелико и при условии геометрического подобия уравнение (1) принимает вид:

KN = С ·Re![]() (2)

(2)

Значения коэффициентов А, С и показателей m, n, p, q определяется экспериментально, а значения критерия мощности, как правило приводятся в виде графических зависимостей [1].

Описание установки Работа выполняется на установке, общий вид которой представлен на рис. 1. Основным элементом установки является аппарат для перемешивания жидких сред, включающий перемешивающее устройство 7 и корпус 5. Привод состоит из электродвигателя постоянного тока 2, редуктора 3, пускового устройства 1. Частоту вращения измеряют тахометром 4 и пересчитывают с учетом передаточного числа редуктора. Подъемный столик 6 служит для изменения положения мешалки по высоте аппарата. Верхняя крышка аппарата отсутствует. Такое исполнение корпуса обеспечивает возможность наблюдения за процессом перемешивания в аппарате и обеспечивает легкую смену мешалок.Величину крутящего момента определяют с помощью специального устройства 8, основанного на использовании трубок Пито.

Порядок выполнения работы15. Установить мешалку 7 на вертикальный вал, предварительно замерив размер лопастей.

16. Заполнить сосуд 5 водой до метки на цилиндрической царге.

17. Установить рычаг регулирования скорости вращения мешалки на минимальное число оборотов.

18. Включить электродвигатель 2 привода мешалки.

19. Снять показания тахометра 4.

20. Определить показания устройства 8.

Далее проводят измерения при других числах оборотов мешалки. После проведения одной серии замеров двигатель выключают, меняют мешалку, и все операции повторяют в той же последовательности. Результаты измерений заносят в таблицу.

Обработка результатов измерения и содержание отчета

Для установившегося режима потребляемую мощность на перемешивание определяют по формуле:

Nn= Mкр · n, (3)

где n– скорость вращения мешалки, с-1;

Mкр – крутящий момент, Н м;

Nn – мощность, затрачиваемая на перемешивание, Вт.

Для измерения крутящего момента на установке использована оригинальная методика, основанная на использовании трубок Пито. Одна из этих трубок вварена ровно в корпус аппарата, а другая направлена навстречу потоку жидкости и учитывает динамический напор. Чем интенсивнее вращение, тем больше разница уровней в указанных трубках. Для того чтобы установить связь Δ h с крутящим моментом, была выполнена калибровка трубок и получено уравнение

Mкр = 0,127 · Δ h0,42, Н · м (4)

В этом уравнении Δ h следует подставлять в миллиметрах.

Таблица 1 – Измеренные и рассчитанные величины

| Тип мешалки | dм м | N об/с | Δ h мм | Mкр Н·м | Nn Вт | Reм | KN | Nр Вт |

Для каждого типа мешалок строится график зависимости lg KN от lg Reм и определяют показатель степени m и коэффициент С в уравнении (2).

По полученному уравнению рассчитывают критерий мощности, из которого определяют мощность, и сравнивают ее с опытной.

Отчет должен включать схему установки, расчетные формулы, таблицу измеренных и рассчитанных величин, графики зависимости lg KN от lg Reм , вычисленные значения констант m и С.

ЛИТЕРАТУРА

1. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Учебное пособие для вузов /Под ред.чл-корр.АН СССР П.Г.Романкова.-10-е изд., перераб. и доп.-Л.: Химия, 1987.-576с.,ил.

2. Дытнерский Ю.И. Процессы и аппараты химической технологии: Учебник для вузов.Изд.2-е. В 2-х кн.-М.: Химия, 1995.-кн.1.-400с.: ил.

Похожие работы

... Сахаров и крахмала на разных стадиях обработки продуктов. Изменения таких полисахаридов, как клетчатка, гемицеллюлозы и пектиновые вещества, содержащихся в растительных продуктах. Изменения сахаров В процессе технологической обработки пищевых продуктов сахара могут подвергаться кислотному и ферментативному гидролизу, а также глубоким изменениям, связанным с образованием окрашенных веществ ( ...

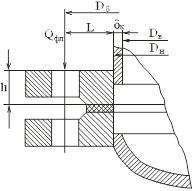

... устойчивому турбулентному режиму движения теплоносителей и в большинстве случаев лежат в пределах 0,1…2 м/с для жидкостей и 2…20 кг/(м2с) – для газов. 2. Расчет теплообменника Задание на проектирование. Спроектировать и рассчитать кожухотрубный теплообменник для подогрева воды по следующим данным: Трубы стальные, давление греющего насыщенного водяного пара в межтрубном ...

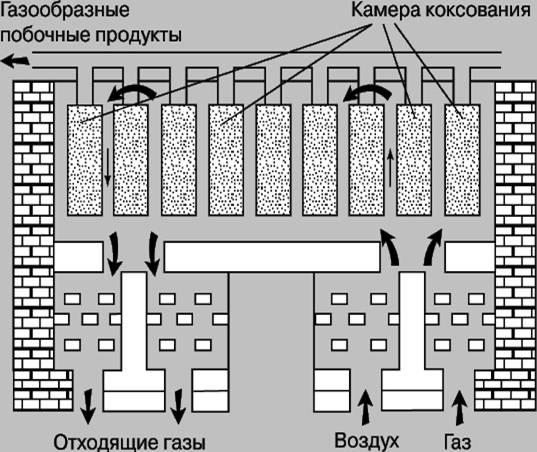

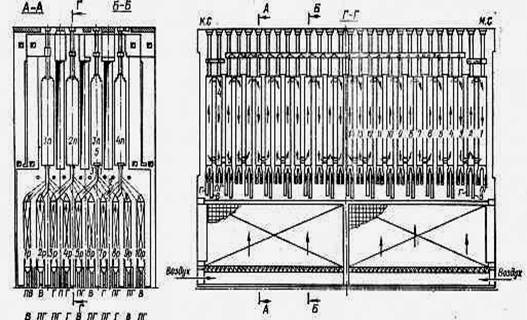

... 2. Производство азотной кислоты и аммиака 3. Получение хлора и соляной кислоты 5) Производство специальных материалов (взрывчатые вещества и пороха) 6) Наноматериалы и нанотехнологии Все вышеперечисленные технологии химических производств на практике могут быть реализованы только в конкретном оборудовании. Поэтому основной задачей специалистов в области химической инженерии (механик хим. ...

... , причем преобладают кислые. Количество отдельных групп аминокислот в белках зависит от зоотехнических факторов, что и обуславливает их физико-химический состав. Молоко по содержанию незаменимых аминокислот является полноценным. Состав незаменимых АК в некоторых белках % Аминокислоты Идеальный белок Казеин Сывороточные белки молока Белок яйца Белок пшеницы Белок ...

0 комментариев