Навигация

Проектирование 3D модели

3.1 Проектирование 3D модели

Выполняем 3D модель в CAD программе Компас версия 8.0

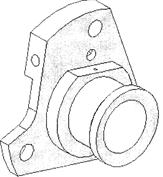

Рисунок 3. 3D модель детали.

Для этого на рабочем поле выбираем плоскость, на котором рисуем осевую линию будущей детали. По размерам чертежа выполняем контур детали. Для завершения операции выполняем команду вращения. Следующий этап построения отверстия. Для этого выбираем плоскость, на которой рисуем окружности по диаметру по размерам с чертежа. Для завершения операции выполняем команду выдавливания. Аналогично выполняем различные уступы и лыски. 3D модель детали готова.

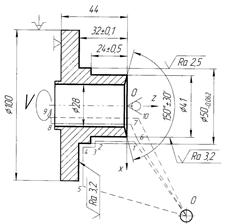

3.2 Разработка рабочего чертежа детали по 3D модели

Для разработки рабочего чертежа в CAD программе «Компас» выбираем опцию создать чертеж. Выбираем формат листа А2, тип ориентации - горизонтальная, масштаб вида 2:1. Выбрав опцию, стандартные виды проецируем 3D деталь на рабочий чертеж. С помощью опции сечение выполняем необходимые сечения и проецируем их на рабочем поле чертежа. Следующие этапы построения чертежа это простановка размеров, шероховатости, допусков расположения поверхностей, заполнения основной надписи и технических требований.

3.3 Расчет режимов резания на токарную операцию с ЧПУ

Назначаем последовательность обработки детали на операции:

1. Точить цилиндрическую поверхность

2. Подрезать торец

3. Точить цилиндрическую поверхность

4. Расточить внутреннюю цилиндрическую поверхность

На станке 16К20Ф3С32 используются резцы с державкой сечением 25х25 мм. Толщина пластины - 6,4 мм.

По приложениям 1 и 5 из условий обработки принимаем марку твердого сплава Т5КI0 - для черновой обработки и Т15К6 - для чистовой обработки.

По приложению 6 выбираем способ крепления пластины – клин прихватом для чистовой обработки - двуплечим прихватом.

По приложению 7 выбираем углы в плане:

φ = 45о; φ1 = 45о - для обработки поверхностей 1 и 2;

φ = 93о; φ1 = 32о - для обработки поверхностей 3 и 4;

φ = 90о - для обработки поверхности 5, 6, 7.

Нормативный период стойкости определяем по приложению 13, Т = 30 мин.

Табличные значения подачи и поправочных коэффициентов определяем по карте 3 и заносим в таблицу 3.1.

Окончательно подачу определяем по формуле:

So = Sот × Кsи × Ksp × Кsд × Ksh× Ksм × Ksу × Ksn × Кsφ × Ksj, мм/об (3.1)

где Sот - табличное значение подачи, мм/об;

Кsи - поправочный коэффициент в зависимости от инструментального материала;

Ksp - поправочный коэффициент в зависимости от способа крепления пластины;

Кsд - поправочный коэффициент в зависимости от державки резца;

Ksh- поправочный коэффициент в зависимости от прочности режущей

части;

Ksм - поправочный коэффициент в зависимости от механических свойств обрабатываемого материала;

Ksу - поправочный коэффициент в зависимости от схемы установки заготовки;

Ksn - поправочный коэффициент в зависимости от состояния поверхности заготовки;

Кsφ - поправочный коэффициент в зависимости от геометрических параметров резца;

Ksj - поправочный коэффициент в зависимости от жесткости станка.

Таблица 3.1. Значения режимов резания и коэффициентов

| Элемент режима резания. | № перехода | ||||

| 1 | 2 | 3 | 4 | ||

| Глубина резания t, мм | 2,2 | 2,2 | 2,0 | 1,8 | |

| Диаметр обработки, мм | 41 | 100 | 100 | 28 | |

| Табличное Sот мм/об | 0,26 | 0,26 | 0,32 | 0,45 | |

| Кsи | 1,15 | 1,15 | 1,15 | 1,15 | |

| Ksp | 1 | 1 | 1 | 1 | |

| Кsд | 1 | 1 | 1 | 1 | |

| Ksh | 1 | 1 | 1 | 1 | |

| Ksм | 1,05 | 1,05 | 1,05 | 1,05 | |

| Ksу | 1,08 | 1,08 | 1,08 | 1,08 | |

| Кsп | 0,85 | 0,85 | 0,85 | 0,85 | |

| Кsφ | 1 | 1 | 1 | 1 | |

| Ksj | 0,75 | 0,75 | 0,75 | 0,75 | |

| Табличное Vт , м/мин | 240 | 240 | 228 | 203 | |

| Кvи | 0,85 | 0.85 | 0,85 | 0,85 | |

| Кvс | 1 | 1 | 1 | 1 | |

| Кvo | 1 | 1 | 1 | 1 | |

| Кvj | 0,75 | 0,75 | 0,75 | 0,75 | |

| Кvm | 1,1 | 1,1 | 1,1 | 1,1 | |

| Кvφ | 1 | 1 | 1 | 1 | |

| Kvt | 1 | 1 | 1 | 1 | |

| Кvж | 0,75 | 0,75 | 0,75 | 0,75 | |

| Мощность N, . кВт | 4,8 | 4,8 | 5,7 | 6,3 | |

| KN | 0,85 | 0,85 | 0,85 | 0,85 | |

| Принятая So , мм/об | 0,22 | 0,22 | 0,27 | 0,37 | |

| Скорость рез.V , м/мин | 126,2 | 126,2 | 119,9 | 106,8 | |

| Расчетная n, об/мин | 1313,7 | 1129,2 | 909,3 | 557,4 | |

| Фактическая nф, об/мин | 1000 | 1000 | 800 | 500 | |

| Фактическая Vф, м/мин | 96,1 | 111,8 | 105,5 | 95,8 | |

| Фактическая Nф, кВт | 1,6 | 1,9 | 2,2 | 2,5 | |

| Минутная подача SM,мм/мин | 216 | 216 | 213 | 187 | |

Рассчитанные подачи для черновой обработки проверяем по осевой Рх

и радиальной Ру составляющим сил резания:

По карте 32 определяем табличные значения сил резания:

для поверхности 1 и 2 - Рх = 1050 Н и Ру = 280 Н

для поверхности 3 и 4 - Рх = 950 Н и Ру = 260 Н

Допустимые значения [Рх] = 8000 Н; [Ру] = 3600 Н, меньше расчетных,

следовательно, обработка возможна.

Табличные значения скорости резания и поправочных коэффициентов

определяем по карте 21 и заносим в таблицу 3.1.

V = Vт × Кvи × Кvс × Кvo × Кvj × Кvm × Кvφ × Kvt × Кvж ,м/мин. (3.2)

где Vт - табличное значение скорости резания;

Кvи - поправочный коэффициент в зависимости от инструментального

материала;

Кvс - поправочный коэффициент в зависимости от группы

обрабатываемости материала;

Кvo - поправочный коэффициент в зависимости от вида обработки;

Кvj - поправочный коэффициент в зависимости от жесткости станка;

Кvm - поправочный коэффициент в зависимости от механических свойств обрабатываемого материала;

Кvφ - поправочный коэффициент в зависимости от геометрических

параметров резца;

Kvt - поправочный коэффициент в зависимости от периода стойкости

режущего инструмента;

Кvж - поправочный коэффициент в зависимости от наличия охлаждающей жидкости.

Определяем частоту вращения шпинделя и результат заносим в таблицу 3.1, об/мин. (3.3)

Так как данный станок оснащен автоматической коробкой скоростей, то принятые значения частот в ращения шпинделя задаются непосредственно в управляющей программе.

Табличные значения мощности и поправочных коэффициентов определяем по карте 21 и заносим в таблицу 3.1.

N=NT × KN , KBT (3.5)

Проверяем, достаточна ли мощность привода станка.

Nшп = Nд × η , KBT (3.6)

где Nд - мощность двигателя станка, 11 кВт;

η - К.П.д. станка 0,75.

Nшп = 11× 0,75 = 8,25 , KBT

Ни одно из рассчитанных значений не превышает мощность привода главного движения станка. Следовательно, установленный режим резания по мощности осуществим.

Определяем минутную подачу:

Sм = nф × So,мм/мин. (3.7)

Рассчитанные значения заносим в таблицу 3.1.

3.4 Разработка управляющей программы для обработки на станке с ЧПУ

Используем систему ЧПУ для токарных станков 2Р22

%% - начало программы;

001 S3 1000 LF - функция скорости главного движения 3 диапазон

вращения 1000 об/мин;

002 F 216 LF - функция подачи 216 мм/мин;

003 Т1 LF - функция смены инструмента;

004 М08 - функция включения саж

005 Х20,5 Z 5 Е LF - ускоренное перемещение в координату 1;

006 Х20,5 Z -24 LF - рабочее перемещение в координату 2;

007 Х25 Z -24 LF - рабочее перемещение в координату 3;

008 Х25 Z -32 LF - рабочее перемещение в координату 4;

009 Х52 Z -32 LF - рабочее перемещение в координату 5;

010 Х 120 Z20 Е LF - ускоренное перемещение в координату о;

011 Т2 LF - функция смены инструмента;

012 S2 800 LF - функция скорости главного движения 2 диапазон

вращения 800 об/мин;

013 F 213 LF - функция подачи 213 мм/мин;

012 Х21 Z 0 Е LF - ускоренное перемещение в координату 6;

013 Х14 Z -2,5 LF - рабочее перемещение в координату 7;

014 Х 14 Z -50 LF - рабочее перемещение в координату 8;

016 Х 19 Z -50 Е LF - ускоренное перемещение в координату 9;

017 Х 19 Z 5 Е LF - ускоренное перемещение в координату 9;

018 Х 120 Z20 Е LF - ускоренное перемещение в координату 0;

019 М09 - функция отключения СОЖ;

020 М01 - останов с подтверждением.

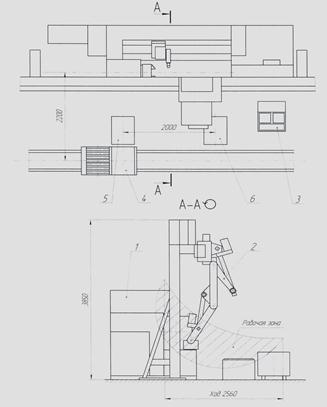

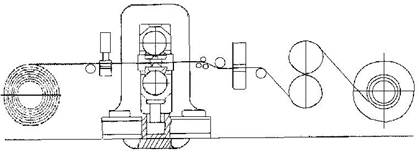

3.5 Выбор модели промышленного робота

Основным критерием при выборе промышленного робота является его номинальная грузоподъемность, которая равна сумме масс объекта манипулирования и самого схвата:

Q = mзаг + mсхвата , (3.8)

Где mзаг – масса заготовки, кг

mсхвата – масса схвата , кг

Массу схвата определяем по формуле:

mсхвата = mзаг (Кс × Кn - 1), (3.9)

Где Кс – коэффициент, учитывающий массу схвата, 1,3

Кn - коэффициент, учитывающий тип привода , 1,3(для пневмопривода)

mсхвата = 1,4 (1,3 × 1,3 - 1) = 0,97 кг

Определяем грузоподъемность робота

Q = mзаг + mсхвата = 1,4 + 0,97 = 2,37 кг

Таблица 3.2 Характеристики некоторых промышленных роботов

| Модель робота | МА160П | МП40П.05.01 | УМ160Ф2.81.01 | |

| Грузоподъемность, кг | 160 | 40 | 160 | |

| Число степеней подвижности | 4 | 5 | 4 | |

| Число рук | 1; 2 | 1 | 1 | |

| Точность позиционирования,мм | ±1,5 | ±1 | ±1,5 | |

| Привод | Г | ЭГ | ЭГ | |

| Наибольшие скорости перемещения ось z - ползуна, м/с ось Х - каретки, м/с α - качение кисти, град/с β - поворот головки, град/с | 0,6 1,2 60 90 | 0,8 0,8 90 90 | 1,8 1,2 30 90 | |

| Габаритные размеры, мм высота, мм длина, мм ширина, мм Масса, кг | 4830 15800 2300 8790 | 3580 1800 1800 3000 | 3850 12000 1640 6500 | |

Выбираем промышленный робот типа МП40П.05.01 предназначенного для группового обслуживания оборудования различного технологического назначения, который обладает следующими достоинствами:

- достаточная грузоподъемность;

- достаточное количество степеней подвижности;

- позиционная система управления;

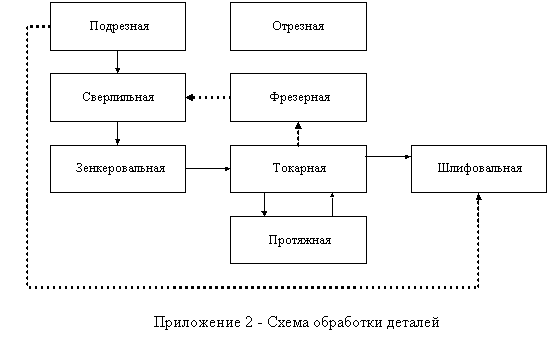

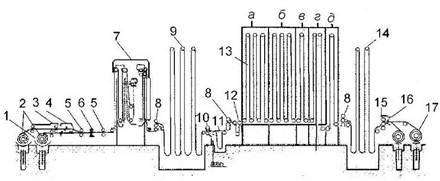

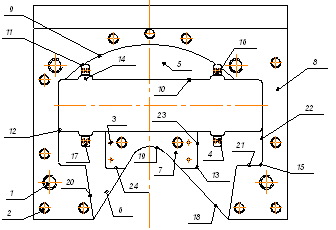

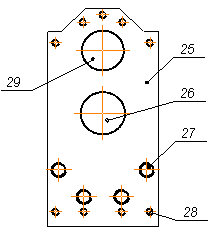

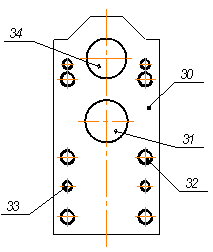

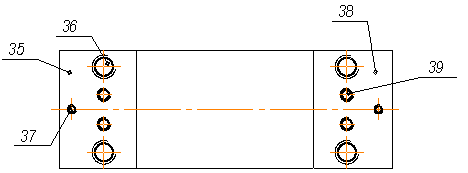

Компоновка РТК (Робототехнического комплекса)

1-Токарный станок 16К20Ф3С32;

2- промышленный робот МП40П.05.000001;

3- устройства управления;

4- тележка;

5-стол;

6- магазин с заготовками.

Похожие работы

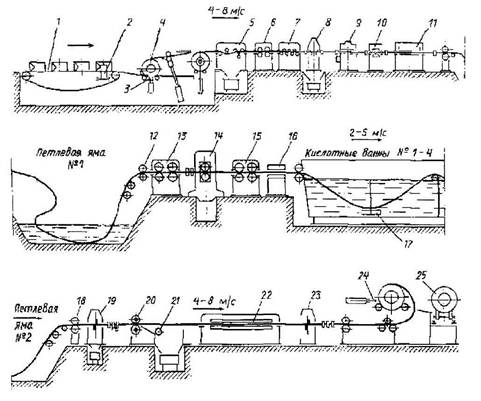

... деталь поставляется к месту последующей операции в точно необходимое время. Для этого метода характерно создание производственных бригад, выравнивание производства, активизация человеческого фактора. 2. Проект организации механического цеха 2.1 Расчет производственной программы Производственная программа механического цеха определяется исходя из потребностей сборочного цеха, поставок и ...

... : 1. Электрофасоннолитейный цех (ЭФЛЦ) 2. Сортопрокатный цех (СГЩ) Рисунок 3.1. Производственная структура ОАО ММЗ «Серп и молот» 3 Листопрокатный цех (ЛПЦ) 4 Сталепроволочный цех (СтПЦ) 5 Калибровочный цех 6 Цех холодной прокатки нержавеющей ленты (ЦХПНЛ) Структурой завода предусмотрены следующие вспомогательные службы, оказывающие услуги для нужд основного производства и ...

... Тм ц / Nc + Nm + Nо + 1, (13) где No – количество осмотров. То = 31680 / (2 + 6 + 9 + 1) = 1760 (ч.). В данном курсовом проекте необходимо создать ремонтную базу цеха (РБ). Основное назначение РБ – выполнение капитального ремонта и изготовление запасных деталей для ремонта оборудования. Помимо этого РБ производит перемещение и демонтаж старого оборудования, ремонт всех видов ...

... перехода высокого напряжения на электроды при пробое; - наличие на участке не менее двух рабочих, прошедших соответствующий инструктаж. 15.1.2 Расчёт и проектирование системы общего искусственного освещения проектируемого механического цеха Наиболее распространёнными источниками света являются лампы накаливания, люминесцентные лампы и дуговые ртутные лампы. Предпочтение отдают люминесцентным ...

0 комментариев