Навигация

Расчёт площади поверхности теплопередачи

2 Расчёт площади поверхности теплопередачи

При расчёте площади поверхности теплопередачи заторного аппарата определяют тепловой поток при наибольшей тепловой нагрузке, которая наблюдается при нагревании заторной массы [1]. В этом случае необходимое количество теплоты для нагревания заторной массы Q (кДж) определяется по формуле:

![]() , (2.1)

, (2.1)

где Gзат – масса нагреваемого затора, кг;

Сзат – удельная теплоёмкость заторной массы, кДж/(кг·К);

tзат.к и tзат.н – конечная и начальная температуры заторной массы, оС.

Удельная теплоёмкость заторной массы равна:

![]() , (2.2)

, (2.2)

где Св – удельная теплоёмкость воды, Св = 4,19 кДж/(кг·К);

Ссол – удельная теплоёмкость солода, кДж/(кг·К).

По классической технологии для настойного способа затирания расходуется 400 литров воды на каждые 100 кг солода, то есть Gв = 4Gсол.

Удельная теплоёмкость солода равна:

![]() , (2.3)

, (2.3)

где С0 – удельная теплоёмкость сухих веществ солода, С0 = 1,42 кДж/(кг·К);

Wсол – влажность солода, %.

Обычно солод, поступающий на затирание, имеет влажность 3…5 %, примем Wсол = 3 %, тогда

![]() кДж/(кг·К). 1

кДж/(кг·К). 1

Общее количество получаемой заторной массы равно:

![]() кг. (2.4)

кг. (2.4)

Значит по формуле (2.2):

![]() кДж/(кг·К). 1

кДж/(кг·К). 1

Тогда количество теплоты, необходимое для нагревания заторной массы будет равно по формуле (2.1):

![]() кДж. 1

кДж. 1

Необходимая площадь поверхности нагревания (теплопередачи) заторного аппарата (м2), исходя из определённой скорости нагревания:

![]() , (2.5)

, (2.5)

где КН – коэффициент теплопередачи при нагревании заторной массы, кВт/(м2·К);

ΔtН – средняя разность температур между обменивающимися средами, оС;

τН – продолжительность нагревания, с, τН = 14400 с.

Давление насыщенного пара, применяемого для нагревания затора:

![]() МПа. (2.6)

МПа. (2.6)

При данном давлении температура насыщения пара по уравнению интерполяции будет равна:

![]() оС . )

оС . )

По условию задания пар отводится при температуре насыщения, то есть tн.п = t к.п = 138 оС.

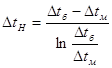

Средняя разность температур между обменивающимися средами равна:

, (2.7)

, (2.7)

где

![]() оС; 1

оС; 1

![]() оС. 1

оС. 1

Тогда

оС. 1

оС. 1

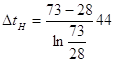

Коэффициент теплопередачи КN при нагревании заторной массы равен:

, (2.8)

, (2.8)

где α1 и α2 – соответственно коэффициенты теплоотдачи от горячего теплоносителя (греющего пара) к стенке паровой рубашки и от поверхности паровой рубашки к заторной массе, Вт/(м2·К);

rзагр1 и rзагр2 – термические сопротивления загрязнений со стороны греющего пара и затора соответственно;

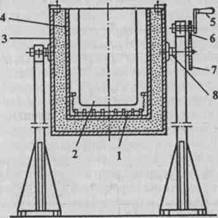

δ – толщина стенки паровой рубашки, то есть толщина листовой стали, м, δ = 0,012 м;

λст – теплопроводность материала стенки, Вт/(м·К), теплопроводность стали 3 λст = 46,5 Вт/(м·К).

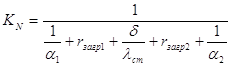

Коэффициент теплопередачи от греющего пара к стенке находим по формуле [1]:

, (2.9)

, (2.9)

где Сп – коэффициент пропорциональности, для вертикальной стенки Сп = 0,533;

λ – коэффициент теплопроводности конденсата, Вт/(м·К);

ρконд – плотность конденсата, кг/м3;

μ – коэффициент динамической вязкости конденсата, Па·с;

r – скрытая теплота парообразования, Дж/кг;

Нст – высота стенки, м, Нст = 2,4 м;

tп и tст – температура пара и стенки паровой рубашки, оС.

Величины λ, ρконд и μ принимают по средней температуре плёнки конденсата:

![]() . (2.10)

. (2.10)

Температура стенки рассчитывается из следующего допущения [3]:

![]() оС,

(2.11)

оС,

(2.11)

отсюда

![]() оС. 1

оС. 1

Тогда

![]() оС. 1

оС. 1

При температуре tср = 135,5 оС:

![]() Вт/(м·К), 1

Вт/(м·К), 1

![]() кг/м3, 1

кг/м3, 1

![]() Па·с. 1

Па·с. 1

Величину r принимают при температуре насыщенного пара tн.п = 138 оС.

При 138 оС:

![]() кДж/кг 1

кДж/кг 1

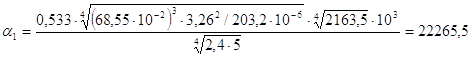

Тогда по формуле (2.9):

Вт/(м2·К).

Вт/(м2·К).

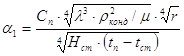

Коэффициент теплоотдачи от поверхности паровой рубашки к затору α2 находим по формуле [4]:

![]() , (2.12)

, (2.12)

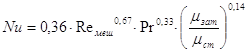

где Nu – определяемый критерий теплообмена Нуссельта, который равен:

, (2.13)

, (2.13)

где Reмеш – критерий Рейнольдса мешалки заторного аппарата;

Pr – критерий Прандтля;

μзат и μст – коэффициенты динамической вязкости заторной массы при средней температуре и при температуре стенки аппарата соответственно, Па·с.

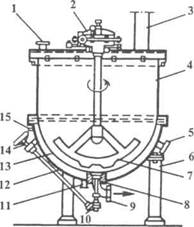

Для рассчитываемого заторного аппарата ВКЗ-5 выбираем мешалку типа лопастная, основные размеры которой приведены в таблице 2 [5].

Таблица 2 – Характеристика мешалки для заторного аппарата ВКЗ-5

| Тип мешалки | Основные размеры | ||||

| D/dм | b/dм | hм/dм | число лопастей | угол наклона | |

| лопастная | 1,5 | 0,1 | 0,2 | 2 | 90о |

То есть диаметр мешалки dм равен:

![]() м. (2.14)

м. (2.14)

Ширина лопасти мешалки b равна:

![]() м. (2.15)

м. (2.15)

Высота установки мешалки hм:

![]() м. (2.16)

м. (2.16)

Тогда критерий Рейнольдса мешалки можно вычислить по формуле:

![]() , (2.17)

, (2.17)

где n частота вращения мешалки, с-1, n = 0,52 с-1.

Вязкость затора определяем как вязкость суспензии, состоящей из дробленого солода и воды:

![]()

, (2.18)

, (2.18)

где μв – коэффициент динамической вязкости воды, Па·с;

Vт.ч – объём твёрдых частиц солода в заторной массе, м3;

Vсм – общий объём суспензии, м3.

Для классического настойного способа затирания [1] Vт.ч /Vсм = 0,33.

При средней температуре Δt’= 0,5·(tст + tср.з) = 0,5·(133+87,5) = 110 оС μв = 0,256·10-3 Па·с. Тогда

![]() Па·с. 1

Па·с. 1

Согласно формуле (2.17) критерий Рейнольдса мешалки равен:

![]() . 1

. 1

Критерий Прандтля находят по формуле:

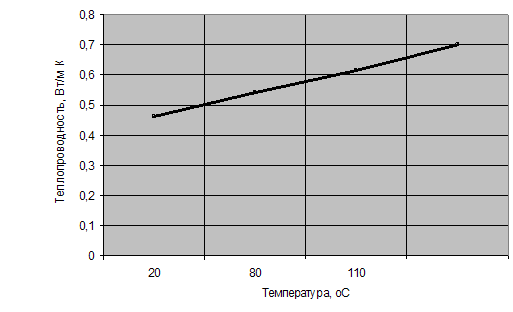

![]() , (2.19)

, (2.19)

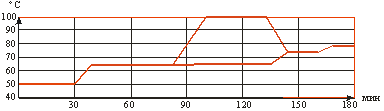

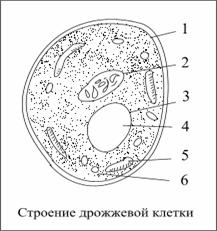

где λзат – коэффициент теплопроводности затора, при средней температуре Δt’= 110 оС, Вт/(м·К), который находится методом экстраполирования по рисунку 1.

Из рисунка 1 видно, что при температуре 110 оС λзат = 0,605 Вт/(м·К).

Тогда

![]() . 1

. 1

Рисунок 1 – Зависимость коэффициента теплопроводности затора от температуры.

Коэффициент динамической вязкости при температуре стенки аппарата tст = 133 оС:

![]() Па·с. 1

Па·с. 1

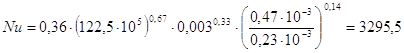

А значит критерий Нуссельта равен, исходя из формулы (2.13):

1

1

А по формуле (2.12):

![]() Вт/(м2·К).

1

Вт/(м2·К).

1

Термические сопротивления загрязнений со стороны горячего и холодного теплоносителей принимаем [3]:

rзагр1 = 0,0005 (м2·К)/Вт;

rзагр2 = 0,0002 (м2·К)/Вт.

Коэффициент теплопроводности при нагреве заторной массы равен тогда согласно формуле (2.8):

Вт/(м2·К).

1

Вт/(м2·К).

1

Исходя из проделанных выше расчетов определяем необходимую площадь поверхности нагревания заторного аппарата по формуле (2.5)

![]() м2. 1

м2. 1

Похожие работы

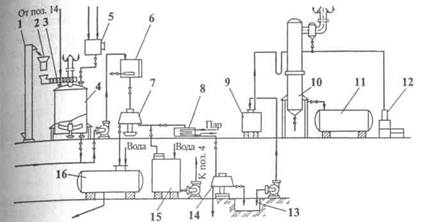

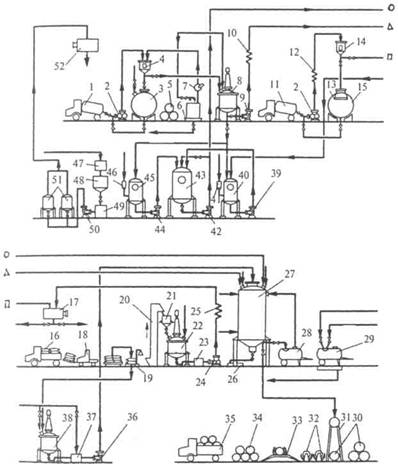

... со 100 до 138°С остается неизменным. При дальнейшем повышении температуры (до 143°С) уровень аминокислот падает, что связано с усилением реакции меланоидинообразования. 2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 2.1 Описание технологии производства пива «Рецептура №1», «Рецептура №2» и «Рецептура №3» В технологической схеме производства пива можно выделить несколько этапов (приложение 1): подготовка воды ...

... повышенной температуре, несвоевременное шпунтование танков при дображивании, приготовление заторов из сильно растворенных солодов, отрицательно влияют на пенообразование. Раздел 3.Технологический расчет сырья для производства пива Наименование Условное обозначение Количество на 100 кг зернового сырья Объем сусла Vc 54,51583365 Горячее сусло Vгс 56,696467 Холодное сусло Vхс 53, ...

... этих препаратов превосходит активность ферментов солода по осахаривающей способности в 3-4 раза, по разжижающей - в 8-10 раз, по декстринирующей - в 10-20, по протеолитической - в 15-20 раз. Опыт использования в пивоваренной промышленности МЭК свидетельствует о том, что создание широкого набора эффективных мультиэнзимных композиций способствует успешной переработке повышенных количеств ...

... для окрошки 0,4 5,8 3,2 0,5 5,6 3,0 0,6 5,4 - Таблица 33 Содержание спирта, % масс. Содержание сухих веществ в квасе, % масс. хлебном для окрошки 0,4 5,8 3,2 0,5 5,6 3,0 0,6 5,4 2,8 0,7 5,2 2,6 0,8 5,0 2,4 0,9 4,8 2,2 1,0 4,6 2,0 1,1 4,4 1,8 1,2 4,2 1,6 Производство кваса бутылочного розлива и напитков из хлебного сырья В бутылки разливают как ...

0 комментариев