Навигация

3 Определение расхода пара

Расход пара в аппарате определяем из уравнения теплового баланса:

![]() , (3.1)

, (3.1)

где Dп – расход греющего пара, кг;

Wвып – количество выпариваемой влаги, кг;

iп, iвт, iк – соответственно удельная энтальпия греющего пара, вторичного пара и конденсата, кДж/кг;

Qпот – потери теплоты в окружающую среду, кДж;

Свып – теплоёмкость воды при температуре кипения затора, кДж/(кг·К), Свып = 4,23 кДж/(кг·К);

Отсюда расход греющего пара равен:

![]() . (3.2)

. (3.2)

При настойном способе затирания количество выпариваемой влаги составляет 2 % от массы затора, то есть

![]() кг (3.3)

кг (3.3)

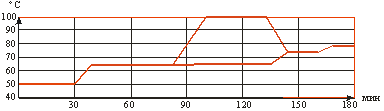

При температуре насыщенного водяного пара (греющего пара) tн.п = 138оС:

![]() кДж/кг, 1

кДж/кг, 1

![]() кДж/кг. 1

кДж/кг. 1

Давление вторичного пара Рбар = 0,1033 МПа, тогда

![]() кДж/кг. 1

кДж/кг. 1

Потери теплоты в окружающую среду Qпот рассчитываются по формуле:

![]() , (3.4)

, (3.4)

где αоб – коэффициент теплоотдачи конвекцией и лучеиспусканием, Вт/м2·К;

t’ст, tвозд – температуры стенки аппарата и воздуха соответственно, оС.

![]() . (3.5)

. (3.5)

Для зимнего периода работы, когда потери тепла в окружающую среду максимальны, примем tвозд = 15 оС.

По технике безопасности температура стенки не должна превышать 40 оС [2], то есть t’ст = 40 оС. Тогда согласно формуле (3.5):

![]() Вт/м2·К. 1

Вт/м2·К. 1

Тогда, исходя из выражения (3.4)

![]() кДж. 1

кДж. 1

Общий расход греющего пара с учётом потерь в окружающую среду по (3.2):

![]() кг. 1

кг. 1

Удельный расход пара на 100 кг зернопродуктов равен:

![]() кг. 1

кг. 1

4 Расчёт мощности электродвигателя мешалки

Поскольку Reмеш > 50 (Reмеш = 122,5·105), то режим движения можно считать турбулентным. Для лопастной мешалки установлена следующая зависимость между критериями мощности и Рейнольдса [1] для турбулентного режима:

![]() . (4.1)

. (4.1)

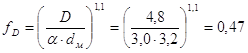

Поправочные коэффициенты, которые влияют на мощность привода мешалки, определяются следующими выражениями:

, (4.2)

, (4.2)

где α – коэффициент, учитывающий отношение D/dм для лопастной мешалки, α = 3,0;

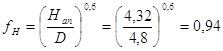

, (4.3)

, (4.3)

где

Нап = Нц + hдн + hкр = 2,4 + 1,2 + 0,72 = 4,32 м ; (4.4)

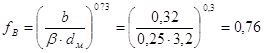

, (4.5)

, (4.5)

где β – коэффициент, учитывающий отношение b/dм для лопастной мешалки, β = 0,25.

Критерий мощности для перемешивания заторной массы равен:

![]() . (4.6)

. (4.6)

Мощность, требуемая для перемешивания в аппарате равна:

![]() Вт. (4.7)

Вт. (4.7)

С учётом КПД передачи и сопротивлений, возникающих в аппарате при движении затора, мощность электродвигателя:

![]() , (4.8)

, (4.8)

где fг – коэффициент сопротивления гильзы для термометра, fг = 1,1;

fтр – коэффициент сопротивления трубы для стягивания заторной массы, fтр = 1,2;

fш – коэффициент, учитывающий шероховатость стенок аппарата, fш = 1,1;

η – КПД передачи, η = 0,85. Тогда

![]() Вт. 1

Вт. 1

ЗАКЛЮЧЕНИЕ

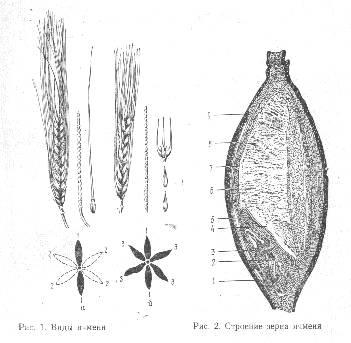

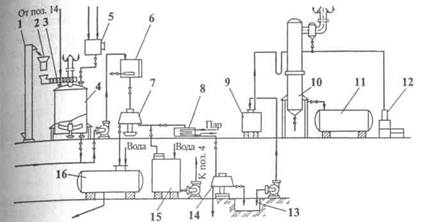

В данной работе был осуществлён расчёт заторного аппарата - неотъемлемой части такого технологического этапа пивоваренного производства, как приготовление сусла.

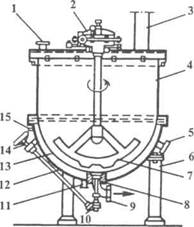

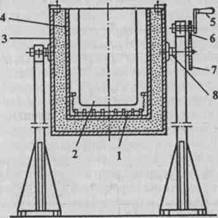

Спроектированный заторный аппарат имеет внутренний диаметр равный 4,8 м и рассчитан на единовременное затирание 5500 кг солода. Он соответствует стандартной модели заторного аппарата ВКЗ-5. По заданию же проекта затирается 4000 кг солода, а значит, сокращается расход греющего пара, он по итогам работы оказался равен 1937,9 кг. Также была выбрана мешалка типа лопастная с числом лопастей, равным двум. Данный тип мешалки прост в исполнении, хорошо подходит для перемешивания вязких смесей, какой является смесь солод – вода. Также мы рассчитали необходимую мощность для привода мешалки – 11 кВт.

В итоге можно сказать, что рассчитанный заторный аппарат пригоден для крупных заводов, так как позволяет затирать одновременно большое количество сухого солода. А в связи с этим экономятся производственные площади и время на технологическом этапе приготовления сусла.

СПИСОК ЛИТЕРАТУРЫ

1. Кретов И. Т., Антипов С. Т., Шахов С. В. Инженерные расчёты технологического оборудования предприятий бродильной промышленности. – М. : КолосС, 2004. – 391 с.

2. Антипов С. Т., Кретов И. Т., Остриков А. Н. и др. Машины и аппараты пищевых производств. – М. : Высш. шк., 2001. – Кн. 2. - 680 с.

3. Павлов К. Ф., Романков П. Г., Носков А. А. Примеры и задачи по курсу процессов и аппаратов химической технологии. – Л. : Химия, 1987. – 576 с.

4. Кавецкий Г. Д., Васильев Б. В. Процессы и аппараты пищевой технологии. – М. : КолосС, 2000. – 551 с.

5. Лащинский А. А., Толчинский А. Р. Основы конструирования и расчёта химической аппаратуры: справочник. – Л. : Машиностроение, 1970. – 752 с.

Похожие работы

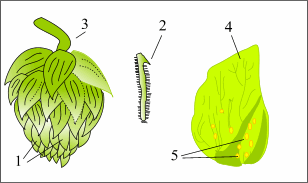

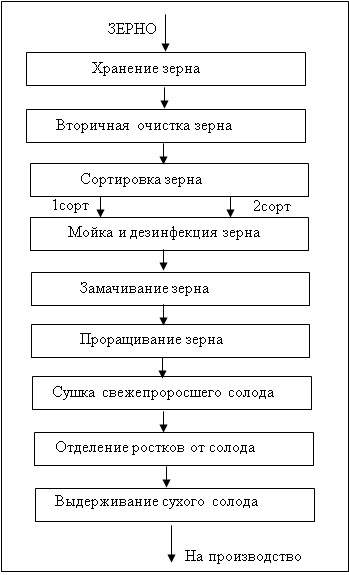

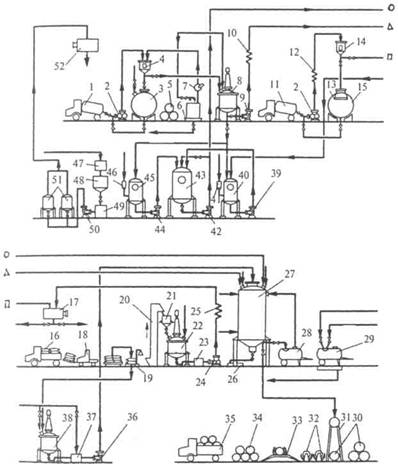

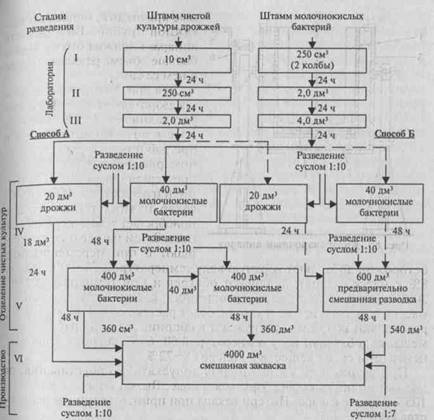

... со 100 до 138°С остается неизменным. При дальнейшем повышении температуры (до 143°С) уровень аминокислот падает, что связано с усилением реакции меланоидинообразования. 2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 2.1 Описание технологии производства пива «Рецептура №1», «Рецептура №2» и «Рецептура №3» В технологической схеме производства пива можно выделить несколько этапов (приложение 1): подготовка воды ...

... повышенной температуре, несвоевременное шпунтование танков при дображивании, приготовление заторов из сильно растворенных солодов, отрицательно влияют на пенообразование. Раздел 3.Технологический расчет сырья для производства пива Наименование Условное обозначение Количество на 100 кг зернового сырья Объем сусла Vc 54,51583365 Горячее сусло Vгс 56,696467 Холодное сусло Vхс 53, ...

... этих препаратов превосходит активность ферментов солода по осахаривающей способности в 3-4 раза, по разжижающей - в 8-10 раз, по декстринирующей - в 10-20, по протеолитической - в 15-20 раз. Опыт использования в пивоваренной промышленности МЭК свидетельствует о том, что создание широкого набора эффективных мультиэнзимных композиций способствует успешной переработке повышенных количеств ...

... для окрошки 0,4 5,8 3,2 0,5 5,6 3,0 0,6 5,4 - Таблица 33 Содержание спирта, % масс. Содержание сухих веществ в квасе, % масс. хлебном для окрошки 0,4 5,8 3,2 0,5 5,6 3,0 0,6 5,4 2,8 0,7 5,2 2,6 0,8 5,0 2,4 0,9 4,8 2,2 1,0 4,6 2,0 1,1 4,4 1,8 1,2 4,2 1,6 Производство кваса бутылочного розлива и напитков из хлебного сырья В бутылки разливают как ...

0 комментариев