Навигация

Обеспечивается жидкостное трение

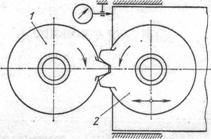

2. Расчет посадок подшипника качения

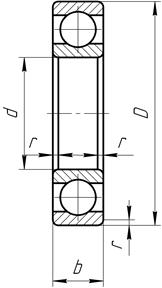

Задан подшипник 6-308 по ГОСТ 8336-75. Данный шариковый радиальный подшипник основного конструкторского исполнения предназначен для восприятия радиальных и ограниченных осевых сил любого направления, он обеспечивает осевое фиксирование вала в двух направлениях. Не являясь самоустанавливающимся, допускает небольшие углы взаимного перекоса внутреннего и наружного колец, значения которых зависят от радиальных зазоров в подшипнике.

При одинаковых габаритных размерах подшипники этого типа работают с меньшими потерями на трение при большей частоте вращения вала, чем подшипники всех других конструкций.

Размеры подшипника 6-308:

d =40мм- номинальный диаметр отверстия внутреннего кольца;

D = 90 мм - номинальный диаметр наружной цилиндрической поверхности наружного кольца;

b = 23 мм - номинальная ширина подшипника;

r = 2,5 мм - номинальная координата монтажной фаски.

Посадки подшипников качения на вал и в корпус выбирают в зависимости от типа подшипника, условий его эксплуатации, величины и характера, действующих на него нагрузок и вида нагружении колец по ГОСТ 3325-85.

Так как в коробке передач подшипник находится на промежуточном валу и фиксируется в корпусе, тип нагружения – местное.

Выбираем посадку:

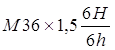

- для внутреннего кольца ![]() Ø40

Ø40![]() ;

;

- для наружного кольца ![]() Ø90

Ø90![]() .

.

По ГОСТ 3325-85 определяем предельные отклонения разменов посадочных диаметров внутреннего и наружного колец подшипника

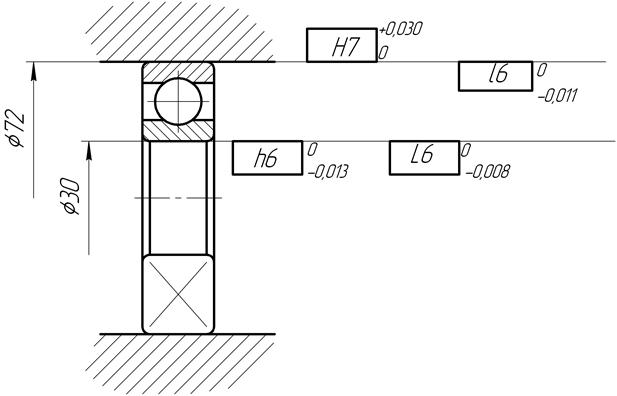

Для диаметра d = 40 мм, класса точности 6:

верхнее отклонение ES= 0

нижнее отклонение EI = -0,00 8

Для диаметра D= 90, класса точности 6:

верхнее отклонение es= 0

нижнее отклонение ei = -0,011

Определим предельные отклонения размеров посадочных поверхностей вала и отверстий в корпусе.

По СТ СЭВ 144-75 определим допуски посадочных поверхностей вала и отверстия в корпусе.

Для вала диаметром d = 40 мм, и полем допуска h6

верхнее отклонение es= 0

нижнее отклонение ei = -0,013

Для отверстия в корпусе диаметром D= 90, и полем допуска H7

верхнее отклонение ES= +0,030

нижнее отклонение EI = 0

Определим наибольший и наименьший натяги в соединении внутреннего кольца и подшипника с валом.

Nmax = es-EI = 0- 0=0 = ei-ES= -0,013-0,030= 0,0 43

Определим наибольший и наименьший зазоры в соединении наружного кольца подшипника с корпусом.

Smax =ЕS- ei =0,030 –(-0,013)=0,043 S min = EI - es = 0-0= 0

Таким образом, схема расположения полей допусков колец подшипника и посадочных поверхностей вала Ø40![]() и отверстия в корпусе Ø90

и отверстия в корпусе Ø90![]() представлена на рисунке 3.1

представлена на рисунке 3.1

Рисунок 3.1

Исполнительные размеры:

Ø90 , Ø40

, Ø40

3. Расчет предельных размеров и построение схемы расположения полей допусков деталей резьбового соединения

Задана резьба М36х1,5

Данное резьбовое соединение находится на главном валу, значит, данная резьба испытывает толчки и вибрацию. Из-за небольшого расстояния вал закреплен гайкой без применения, каких видов стопорения-шайбы или второй гайки. Следовательно, существует опасность самосвинчивания резьбы. Поэтому, придется подобрать резьбу с натягом.

Параметры резьбового соединения

Таблица 1. Параметры резьбы

| d(D) | D1(D1) | D2(D2) | P | α | H | H/8 | H/6 | H/4 |

| 24 | 34,376 | 35,026 | 1,5 | 60o | 1,299 | 0,162 | 0,217 | 0,325 |

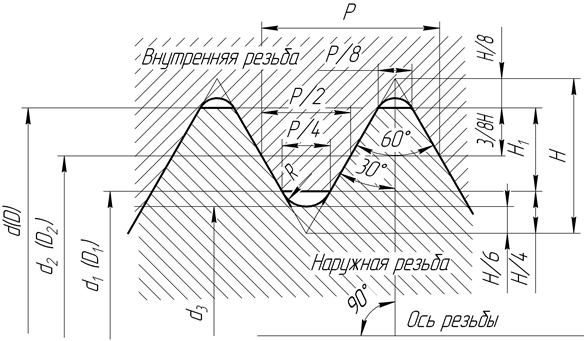

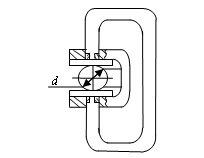

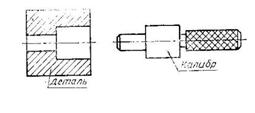

Рисунок. Элементы резьбы

d- наружный диаметр наружной резьбы (болта); D- наружный диаметр внутренней резьбы (гайки); d2- средний диаметр болта; D2- средний диаметр гайки; d1- внутренний диаметр болта; D1-внутренний диаметр гайки; Н-высота исходного треугольника; Р- шаг резьбы; R-номинальный радиус закругления впадины болта; Н1- рабочая высота профиля.

Для обеспечения надежности крепления принимаем посадку М36 ![]() (поле допуска резьбы вала 6h, поле допуска резьбы гайки 6Н)

(поле допуска резьбы вала 6h, поле допуска резьбы гайки 6Н)

Определение предельных отклонений для выбранных посадок

Предельные отклонения для выбранных посадок определяем по СТ СЭВ 640-77

Таблица 2. Предельные отклонения

| Диаметры | Отклонения | |

| Наружная резьба | Внутренняя резьба | |

| Наружный (d) | es=0 ei=-0,236 | - EJ=0 |

| Средний (d2) | es=0 ei=-0,150 | ES=+0,200 EI=0 |

| Внутренний(d1) | es=0 - | ES=+0,300 EI=0 |

Определение предельных размеров

Предельные значения диаметров наружной резьбы

d2max=d2+es=35,026+0=35,026(мм)

d2min=d2+ei=35,026-0,150=34,876(мм)

d1max=d1+es=34,376+0=34,376(мм)

d1min не нормируется

dmax=d+es=36,000+0=36,000(мм)

dmin=d+ei=36,000-0,236=35,764 (мм)

Предельные значения диаметров внутренний резьбы

d2max=d2+es=35,026+0,200=35,226(мм)

D2min=d2+eI=35,026+0=35,026(мм)

D1max=d1+es=34,376+0.300=34,676(мм)

D1min d1+eI=34,376+0=34,376(мм)

Dmax= не нормируется

Dmin=d+eI=36,000+0=36,000 (мм)

Таблица 3. Предельные значения диаметров наружной и внутренних резьб

| Диаметры | Обозначения | Численные значения, мм | |

| Наружная резьба | Внутренняя резьба | ||

| Наружный | dmax(Dmax) dmin (Dmin) | 36,000 35,764 | - 36,000 |

| Средний | d2max (D2max) d2min (D2min) | 35,026 34,876 | 35,226 35,026 |

| Внутренний | d1max (D1max) d1min (D1min) | 34,376 - | 34,676 34,376 |

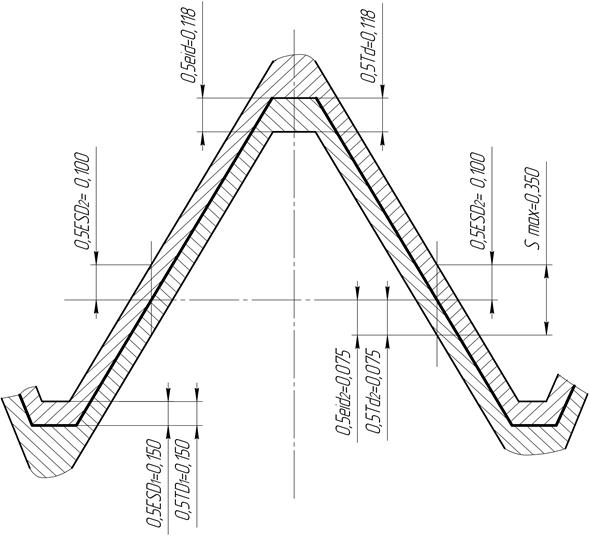

Smax=ES-ei=0.200-(-0,150)=0,350 (мм)

Smin=EI-es=0-0=0(мм)

T=ES-EI

Тогда:

0,5·esd2=0,5·0=0(мм)

0,5·ESD2=0,5·0,200=0,100(мм)

0,5·Td=0,5 (esd- eid)=0,5(0-(-0,236))=0,118(мм)

0,5·esd=0,5·0=0(мм)

0,5·eid=0,5·0,236=0,118,(мм)

0,5·TD2=0,5 (ESD2-EJD2)=05(0,200-0)=0,100 (мм)

0,5·ESD1=0,5·0,300=0,150 (мм)

0,5·sd1=0,5·0=0 (мм)

0,5·TD1=0,5 (ESD1-EJD1)=0,5(0,300-0)=0,150 (мм)

0,5·eid2=0,5·0,150=0,075(мм)

0,5·Td2=0,5 (esd2 –eid2)-0,5(0-(-0,150))=0,075(мм)

Схема расположения полей допусков изображена на рисунке 4.2

|

Рисунок. Гайка

Smin=0(мм)

Похожие работы

... 320 мм ; Степень точности 6 Цена деления 0,001 мм; Допускаемая погрешность 0,0035 мм 1. Расчет режимов резания. Расчет режима резания при токарной обработке. Деталь - коническое зубчатое колесо . Материал сталь 45; s в = 61 кг-с/ мм 2 ; Режущий инструмент - токарный проходной резец из быстрорежущей стали Т5К10, правый, стойкость резца - 90 мин . Оборудование - токарно - винторезный станок 1М ...

... и организации процесса контроля. Статус контроля В данном курсовом проекте техническим заданием предусмотрена разработка этапов процесса приемочного контроля детали редуктора цилиндрического соосного двухступенчатого двухпоточного – зубчатое колесо и активный контроль на операции шлифование отверстия. Методы активного и приемочного контроля взаимно дополняют друг друга, сочетаются. Активный ...

... изгибу, изнашиванию и заеданию. Каждый из указанных критериев работоспособности зависит от воздействия на поверхностный слой зубьев комплекса технологических и металлургических факторов. В современном производстве зубчатых колес преимущественно применяется технологический процесс с цементацией рабочих поверхностей колес. В этом случае технологический процесс изготовления включает в себя ...

... поверхностях зуба, мкм; Rz80 – шероховатость на боковых поверхностях шпоночного паза в центральном отверстии, мкм; Rz40 – шероховатость на дне шпоночного паза, мкм. 2.4 Разработка технологического процесса изготовления конического зубчатого колеса 2.4.1 Выбор заготовки и способа ее получения Для изготовления данной детали используется сталь 18 ХГТ Характеристика стали 18ХГТ Марка ...

0 комментариев