Навигация

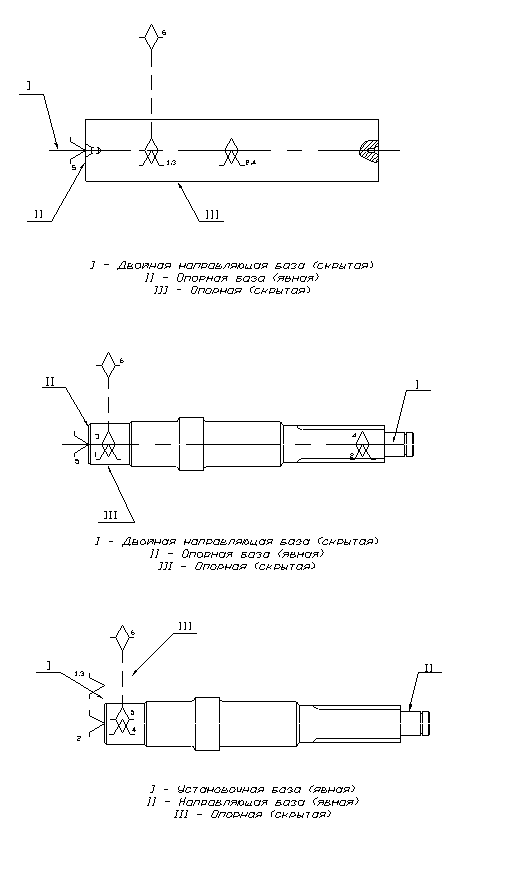

Выбор технологических баз

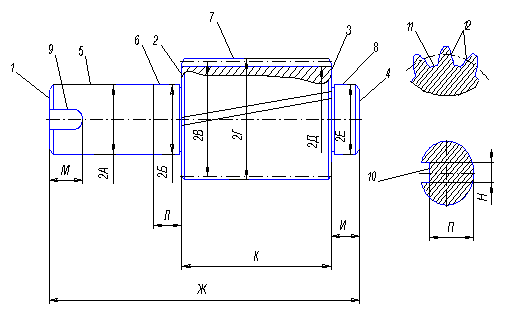

2.7 Выбор технологических баз

|

|

|

3 Нормирование технологического процесса

Норма времени - это регламентированное время выполнения некоторого объема работ в определенных производственных условиях одним или несколькими исполнителями соответствующей квалификации (ГОСТ 3.1109-82).

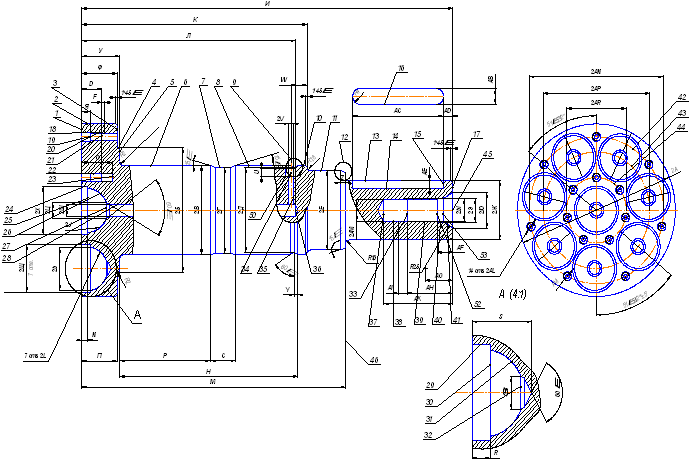

Объектом нормирования в данной курсовой работе является технологическая операция точения цилиндрической поверхности на токарно-карусельном станке в условиях мелкосерийного производства.

Для данного типа производства технически обоснованная норма времени Тш-к определяется как

Тш-к=Тш +Тп-з

где Тш-к - норма штучно-калькуляционного времени (норма времени);

Тп-з - норма подготовительно-заключительного времени на партию заготовок;

n - число заготовок в обрабатываемой партии; Тш - норма штучного времени

Тш=То+Тв+Тобс+Тотд

где Топ - норма основного (технологического) времени;

Тотд - время на личные надобности и дополнительный отдых.

Сумма норм основного времени и неперекрываемого им вспомогательного времени составляет норму оперативного времени Топ

Топ=То+Тв

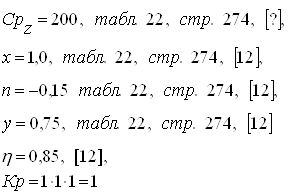

Определение основного времени.

Основное (машинное) время определяется по формуле:

![]() ,

,

![]() мин

мин

Определим вспомогательное время.

Вспомогательное время определяется как сумма

![]()

где ![]() - норматив вспомогательного времени на установку и снятие детали;

- норматив вспомогательного времени на установку и снятие детали;

![]() - норматив вспомогательного времени, связанного с переходом;

- норматив вспомогательного времени, связанного с переходом;

![]() - норматив вспомогательного времени на контрольные измерения обработанной поверхности.

- норматив вспомогательного времени на контрольные измерения обработанной поверхности.

![]() мин

мин

![]()

![]() мин

мин

Норматив Тиз используется только для определения времени

на контрольные измерения после окончания обработки поверхности. Он предусматривает время на выполнение следующих видов работ:

- взятие инструмента;

- установка размера измерения;

- очистка измеряемой поверхности.

![]() мин

мин

Подставим численные значения:

![]() мин

мин

Определение времени на обслуживание рабочего места Норматив Тобс предусматривает выполнение следующих работ:

- техническое обслуживание рабочего места - смена инструмента вследствие затопления, регулировка и подналадка станка в процессе работы, сметание и периодическая уборка стружки в процессе работы;

- организационное обслуживание рабочего места - осмотр и опробование оборудования, раскладка инструмента в начале и уборка его в конце смены, смазка и чистка станка в течении смены, уборка рабочего места в конце смены.

Определим ![]() :

:

![]() мин

мин

Норматив Тобс определяется в процентах от Топ.

![]() мин

мин

Определение времени на отдых и личные надобности Норматив Тотд определяется по таблице.

![]()

![]() мин

мин

Определение подготовительно-заключительного времени Норматив Тп-з предусматривает выполнение следующих работ:

- получение на рабочем месте наряда, технической документации и необходимого инструктажа;

- ознакомление с работой и чертежом;

- подготовка рабочего места, наладка оборудования, инструмента, приспособлений;

- пробная обработка детали на станках, работающих при выполнении однопроходных операций инструментом, установленным на размер;

- снятие инструмента и приспособлений после окончания обработки партии деталей.

Норма Тп-з определяется по таблице.

Ошибка! Ошибка связи. мин.

Определим Тш и Тш-к:

![]() мин

мин

![]() мин.

мин.

Время на организационное обслуживание рабочего места принимаем 2,4% от оперативного времени.

![]()

Подставим численные значения:

![]() мин

мин

Определим техническое время:

![]()

Подставим численные значения:

![]() мин.

мин.

Количество деталей в партии определяется по формуле:

![]() ,

,

где N – количество данных деталей по годовой производственной программе, вместе с запасными частями.

h – необходимый запас деталей на складе в днях (для крупных деталей 2-3 дня, для мелких – 5-10);

F – число рабочих дней в расчетном году (F=255).

![]() шт.

шт.

Полученные нормы времени занесем в таблицу.

Нормирование времени операции| Номер и наименование операции | Основное время | Вспомогательное время | Оперативное время | Время обслуживания | Время на отдых | Штучное время | Подготовительно-заключительное время | Величина партии, штук | Штучно-калькуляционное время | |||

| Установка и снятие детали | Управление станком | Измерение деталей | Техническое | Организационное | ||||||||

| 010 Токарно-винторезная | 3,33 | 0,47 | 1,72 | 0,25 | 5,77 | 0,02 | 0,21 | 0,3 | 8,74 | 11 | 4,0 | 19,74 |

Заключение

В ходе выполнения курсовой работы был разработан технологический процесс изготовления детали типа «вал-шестерня». При этом проектирование велось с учётом необходимости обеспечения заданной точности и шероховатости поверхности детали при наименьших затратах на её производство.

Так доказана необходимость изготовления заготовки прокатом, использование постоянства баз позволило свести погрешность закрепления заготовки (детали), а выбор наилучшего варианта обработки основных поверхностей позволил достичь заданной точности при оптимальных затратах на производство.

При выборе металлорежущего оборудования учитывались геометрические размеры заготовки, что позволило рационально использовать выбранные станки, обеспечивающие необходимую мощность резания.

Литература

1. Курсовое проектирование по технологии машиностроения. Под ред. А. Ф. Горбацевича. – Минск: Высшая школа, 1975 – 288с.

2. Основы технология машиностроения. Под ред. В. С. Корсакова, изд. 3-е, доп. и перераб. учебник для вузов. М.: Машиностроение, 1977-416с.

3. Справочник технолога-машиностроителя. Том 1. Под ред. А. Г. Косилова и Р. К. Мещерякова – М.: Машиностроение, 1972 - 694 с.

4. Справочник технолога-машиностроителя. Том 2. Под ред. А. Н Малова – -М.: Машиностроение, 1972 - 568 с.

Похожие работы

... , мм 0,2 0,2 0,2 0,25 0,25 Основной припуск на размер, мм 2,7 2,7 1,8 2,5 2,0 Номинальный размер элемента детали, мм 147 122 70 331 115 5. Анализ технологической операции существующего или типового технологического процесса Анализ будем производить на основании базового технологического процесса. В данном технологическом процессе последовательность ...

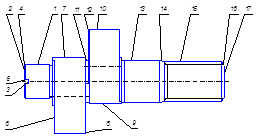

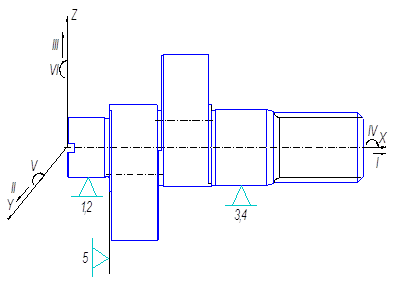

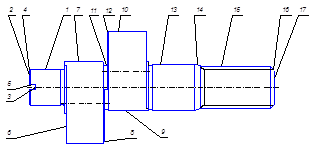

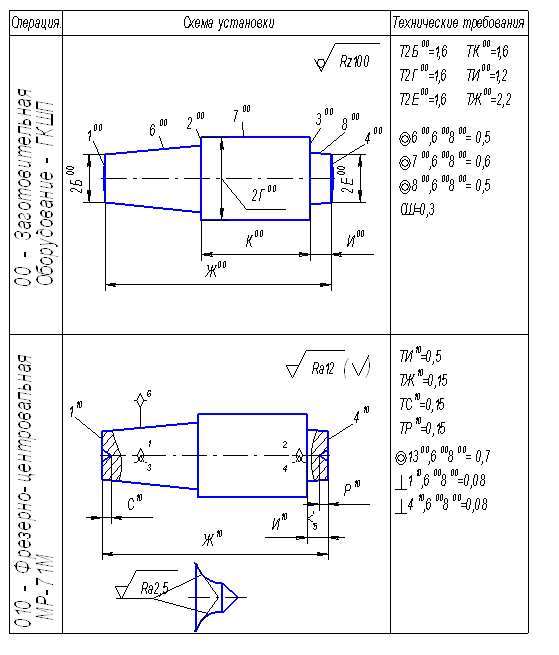

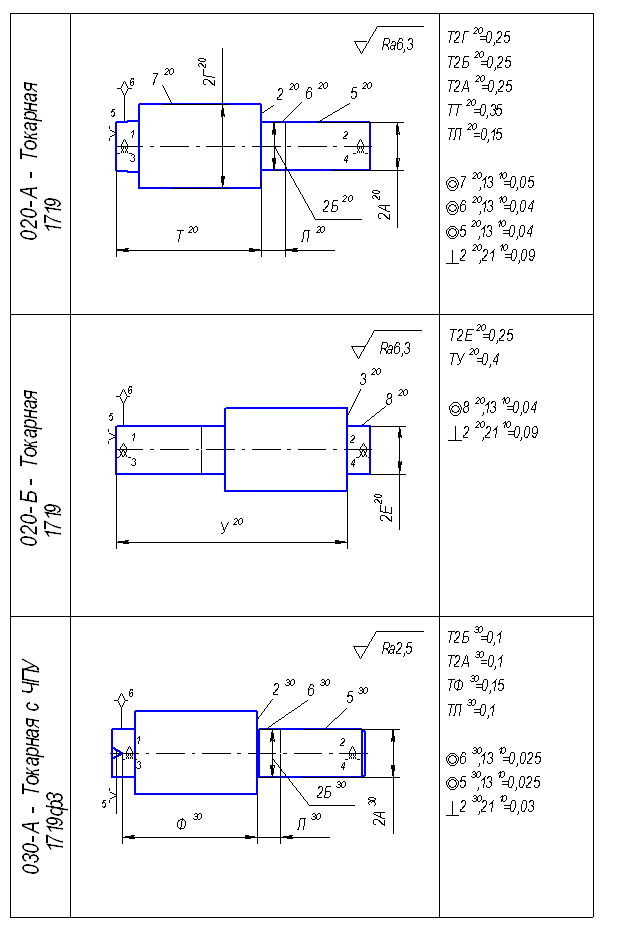

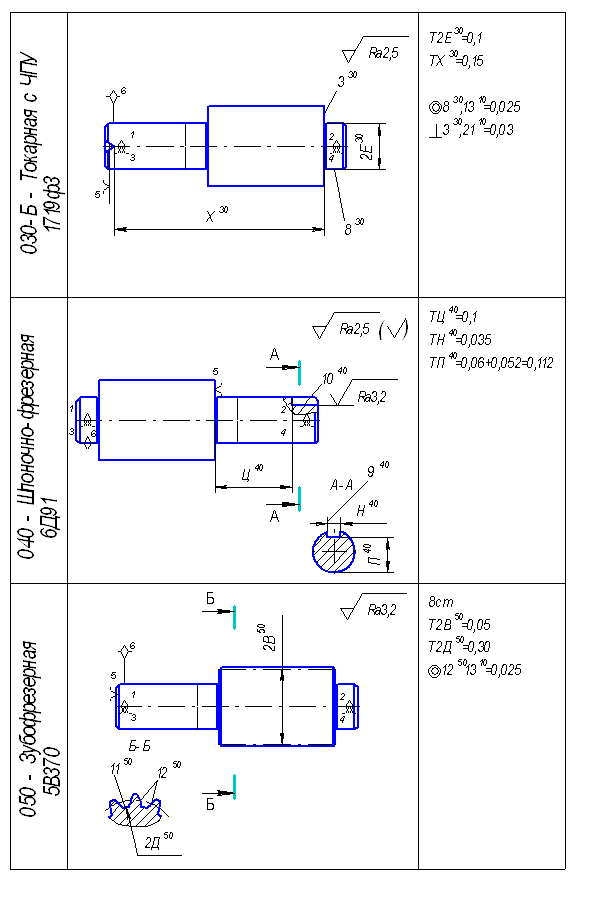

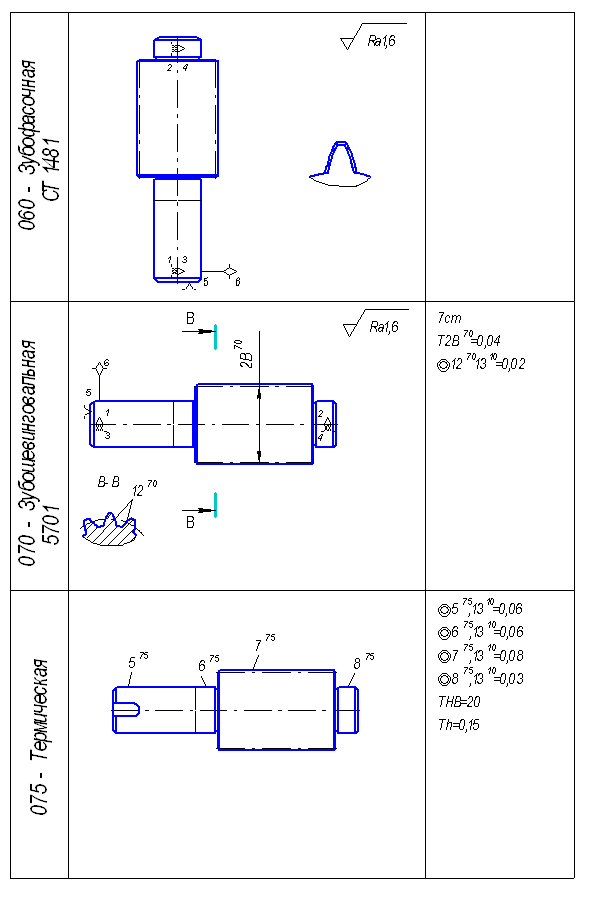

... последовательность, сначала обрабатываем поверхность, к точности которой предъявляются меньшие требования, а потом поверхности, которые должны быть более точными. Операции согласно типовому технологическому процессу изготовления разбиваем на установы. Индекс около номера поверхности обозначает номер операции, на которой она получена. Индекс 00 – относится к заготовительной операции, буквы А, Б – ...

родольных размеров 2.4. Расчет операционных размеров 3. Размерный анализ технологического процесса в диаметральном направлении 3.1. Радиальные размерные цепи и их уравнения 3.2. Проверка условий точности изготовления детали 3.3. Расчет припусков радиальных размеров 3.4. Расчет операционных диаметральных размеров 4. Сравнительный анализ результатов расчетов операционных размеров ...

... с помощью шлифования (шлицешлифование, зубошлифование и др.) в качестве базовых поверхностей выбираем чертежные базовые поверхности. Таблица 4.1 - Принятый технологический процесс N Операции Наименование и краткое содержание операции Модель станка Режущий инструмент, размеры, марка инструментального материала Технологическая база 1 2 3 4 5 005 Фрезерно-центровальная 1 ...

0 комментариев