Навигация

Изготовление вала-шестерни

Содержание

1 Назначение и техническое описание детали

2 Отработка конструкции детали на технологичность

3 Выбор заготовки и обоснование выбора

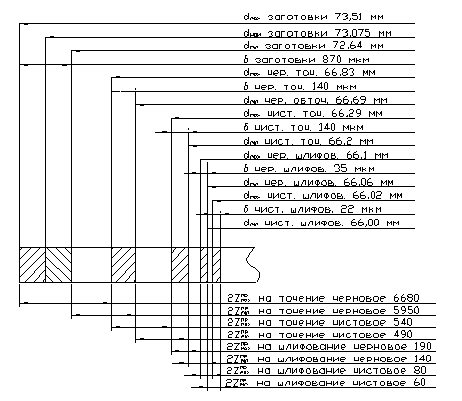

4 Назначение допусков, формирование минимальных припусков

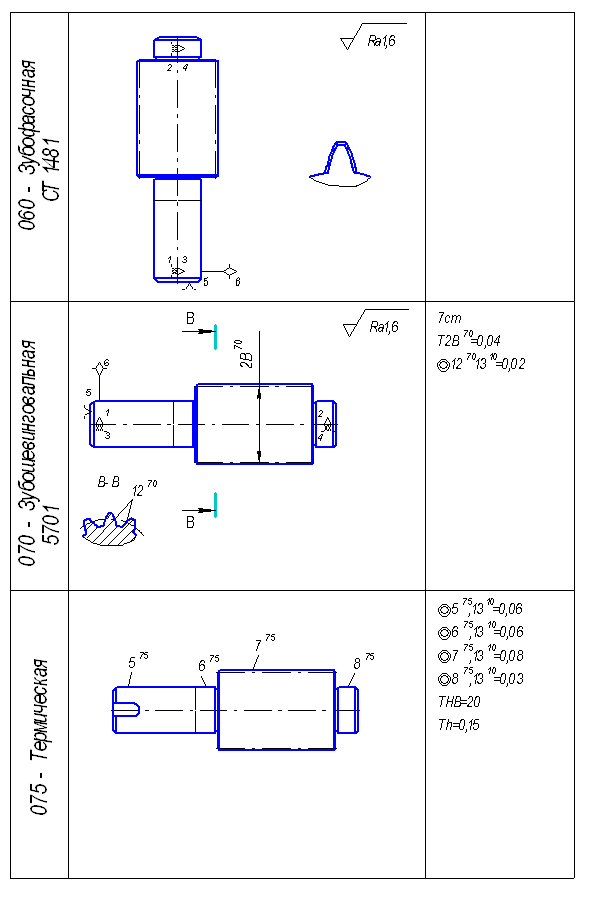

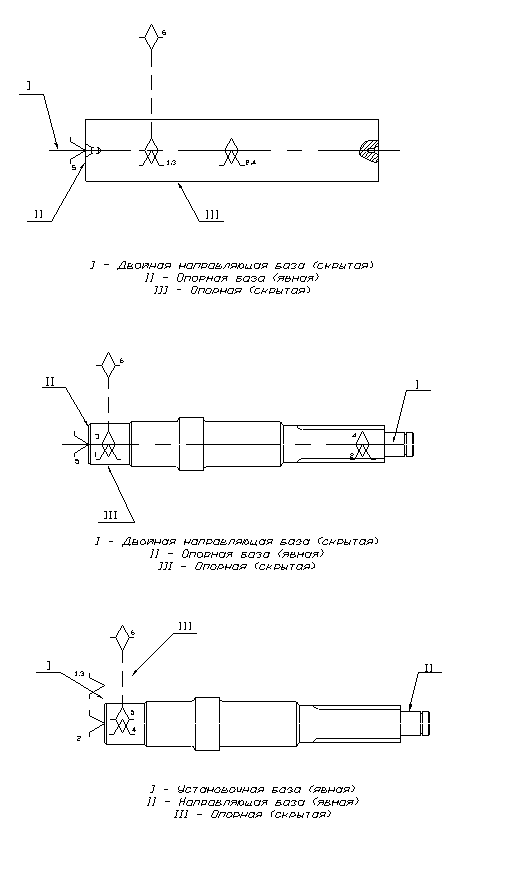

5 Выбор технологических маршрутов обработки детали

6 Теоретический анализ технологических вариантов изготовления детали. Назначение операционных размеров и допусков

7 Выбор оптимального технологического маршрута обработки

Список использованной литературы

1. Назначение и техническое описание детали

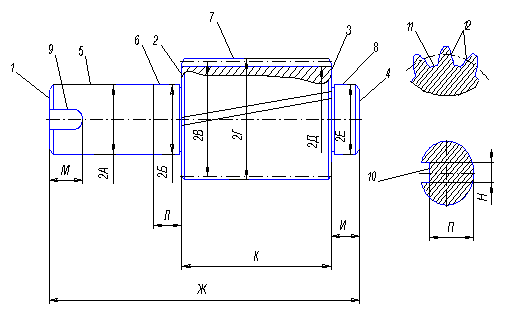

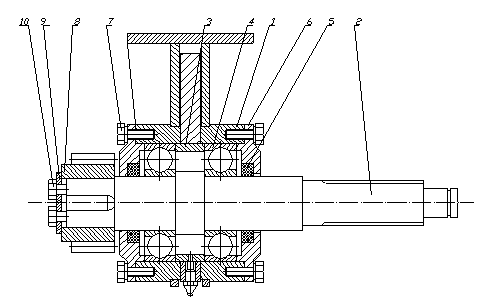

Данная деталь “Вал-шестерня” представляет собой тело вращения и относится к классу валов. Изготовлена из легированной стали 38Х2Н2МА, ГОСТ 4543-71, σв=930МПа и предназначена для передачи крутящих моментов посредством шестерни и зубчатого колеса в редукторе.

Деталь “Вал-шестерня” состоит из: двух подшипниковых шеек![]() l=55мм и

l=55мм и ![]() l=50мм с шероховатостью поверхностей -

l=50мм с шероховатостью поверхностей - ![]() , также для установки зубчатого колеса посредствам шпонки предусмотрена поверхность

, также для установки зубчатого колеса посредствам шпонки предусмотрена поверхность ![]() l=105мм с шероховатостью

l=105мм с шероховатостью ![]() и закрытым шпоночным пазом

и закрытым шпоночным пазом ![]() , глубиной h=8+0.2, шероховатостью торцов

, глубиной h=8+0.2, шероховатостью торцов ![]() и дна шпоночного паза

и дна шпоночного паза ![]() . Между подшипниковой шейкой

. Между подшипниковой шейкой ![]() l=55 мм и поверхностью под установку зубчатого колеса

l=55 мм и поверхностью под установку зубчатого колеса ![]() l=105мм, расположена косозубая шестерня с числом зубьев Z=31, модулем m=3, Ø102,01-0,07мм и длинной L=71мм. С шероховатостью по наружному и среднему диаметру зубьев

l=105мм, расположена косозубая шестерня с числом зубьев Z=31, модулем m=3, Ø102,01-0,07мм и длинной L=71мм. С шероховатостью по наружному и среднему диаметру зубьев ![]() , по торцам

, по торцам ![]() и внутреннему диаметру зубьев

и внутреннему диаметру зубьев ![]() .Также у основания шестерни с обеих сторон имеются галтели радиусом R=3мм,2 фаски 2,5х45° и 3 фаски 2х45°.

.Также у основания шестерни с обеих сторон имеются галтели радиусом R=3мм,2 фаски 2,5х45° и 3 фаски 2х45°.

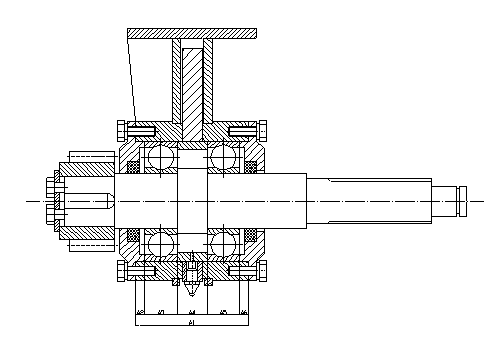

К детали предъявляют следующие требования:

- допуск радиального биения подшипниковых шеек ![]() l=55мм и

l=55мм и ![]() l=50мм , не более 0,02мм, относительно базы Б,Г (оси летали);

l=50мм , не более 0,02мм, относительно базы Б,Г (оси летали);

- допуск профиля продольного сечения и круглости подшипниковых шеек ![]() l=55мм и

l=55мм и ![]() l=50мм , не более 0,01мм;

l=50мм , не более 0,01мм;

- допуск радиального биения косозубой шестерни, не более 0,04мм, относительно базы Б,Г (оси детали) и не более 0,016мм, относительно базы Д (оси зубообрабатывающего станка);

- допуск симметричности торцов шпоночного паза ![]() на диаметр, не более 0,16мм, относительно базы В (поверхности

на диаметр, не более 0,16мм, относительно базы В (поверхности ![]() l=105мм);

l=105мм);

- допуск параллельности торцов шпоночного паза ![]() , не более 0,04мм, относительно базы В (поверхности

, не более 0,04мм, относительно базы В (поверхности ![]() l=105мм);

l=105мм);

- Гр.III 248…293 HB ГОСТ 8479-70;

- Азотировать h=0,2…0,6 HRN 15 ≥ B2 (HRCЭ ≥ 45);

- H14,h14, ±IT 14/2;

- Маркировать по РД 24.854.01-89 на бирке.

Основными базовыми поверхностями являются подшипниковые шейки ![]() l=55мм и

l=55мм и ![]() l=50мм.

l=50мм.

Вспомогательными базовыми поверхностями являются поверхности ![]() l=105мм для посадки зубчатого колеса , поверхности шпоночного паза

l=105мм для посадки зубчатого колеса , поверхности шпоночного паза ![]() и косозубая шестерня Ø102,01-0,07мм и длинной L=71мм.

и косозубая шестерня Ø102,01-0,07мм и длинной L=71мм.

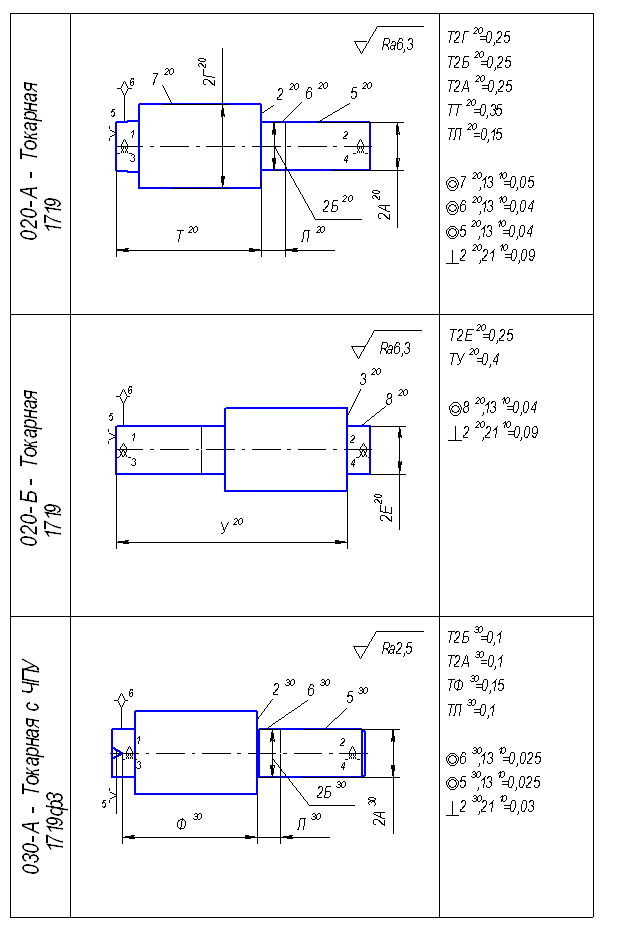

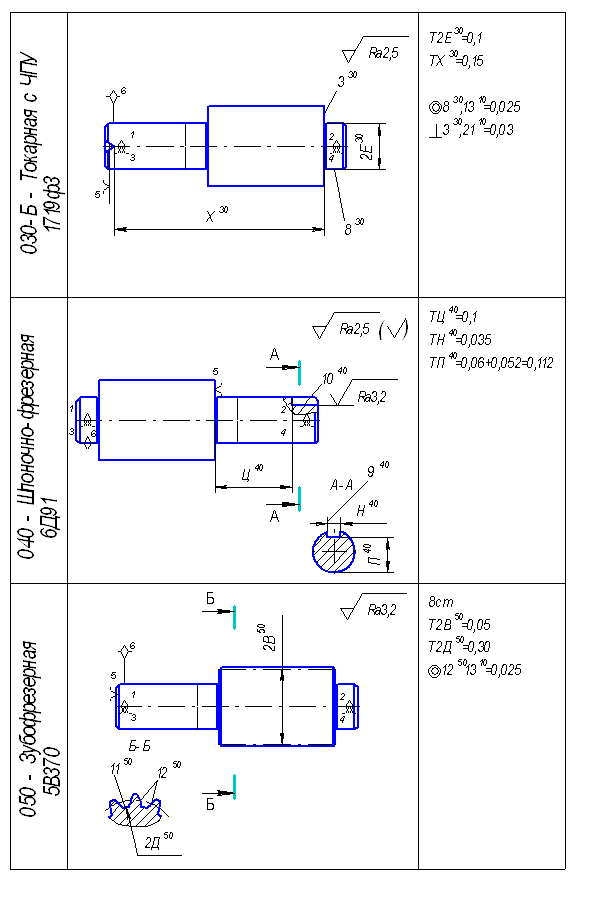

2. Отработка конструкции детали на технологичность

Данная деталь вал-шестерня, представляет собой деталь типовой конфигурации, ![]() шеек увеличиваются к середине детали. В конструкции детали присутствуют стандартные и унифицированные элементы: галтели, центровочные отверстия, шпоночный паз. Однако имеют место и более сложные в изготовлении поверхности: косозубая шестерня, требующая специального режущего инструмента, но так же стандартизованного. Шпоночный паз закрытого исполнения несколько усложняет обработку и требует применения специализированного инструмента.

шеек увеличиваются к середине детали. В конструкции детали присутствуют стандартные и унифицированные элементы: галтели, центровочные отверстия, шпоночный паз. Однако имеют место и более сложные в изготовлении поверхности: косозубая шестерня, требующая специального режущего инструмента, но так же стандартизованного. Шпоночный паз закрытого исполнения несколько усложняет обработку и требует применения специализированного инструмента.

Размеры и шероховатости поверхностей соответствуют конструкции и назначению детали. Однако шероховатость торцовых поверхностей косозубой шестерни слишком завышена, можно применить шероховатость Ra6,3мкм, вместо Ra1,25мкм. Возможность одновременной обработки нескольких деталей можно реализовать только на горизонтально расточной операции, поместив на поворотный стол несколько призм с заготовками и производя поочередную обработку торцов, центровочного отверстия и шпоночных пазов, с поворотом стола и без раскрепления деталей. К высокотехнологичному и высокопроизводительному оборудованию, применимому для обработки данной детали относятся: токарно-винторезный станок с ЧПУ 16К20Ф3, фрезерно-центровальный полуавтомат, гидрокопировальный полуавтомат (на черновой обработке), многорезцовый полуавтомат, многошпиндельный обрабатывающий центр. В целом конструкция детали обеспечивается применением типовых технологических процессов и ее можно считать технологичной. Особое внимание необходимо уделить станочным приспособлениям и контрольно-измерительным средствам, которые применяются в условиях серийного производства. В данных условиях наиболее целесообразно применение универсальных и специальных станочных приспособлений. Таких как 3-ёх кулачковый патрон, гидро- и пневмозажимы, опоры, упоры и призмы на расточных и фрезерных операциях и т.п. В качестве контрольно-измерительных средств наиболее широко применяются предельные калибры и контрольно-измерительные приспособления, как более производительные и точные способы контроля, в отличие от контрольно-измерительных инструментов, применяемых в единичном производстве. Также необходимо уделить внимание грамотному базированию, так как это во многом определяет погрешности изготовления размеров. Поэтому необходимо соблюдать правило постоянства и совмещения баз.

3. Выбор заготовки и обоснование выбора

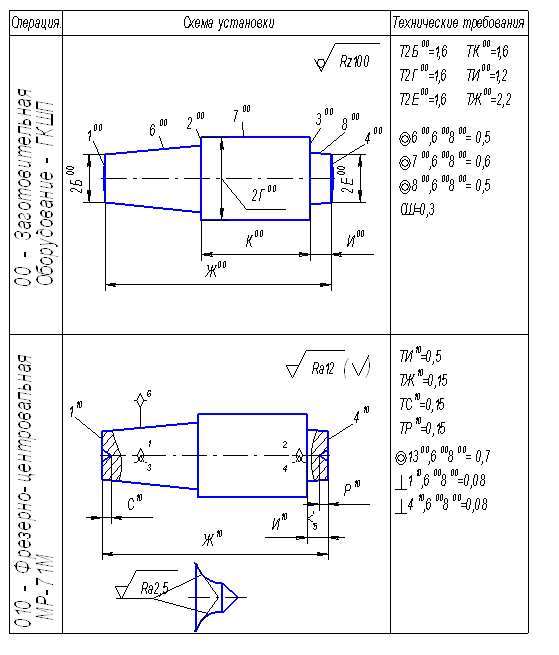

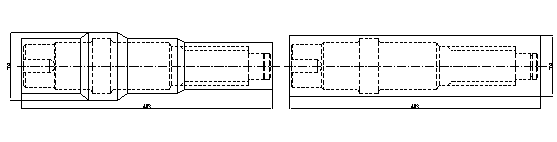

Для данной детали в условиях серийного производства, учитывая специфику курсовой работы и ее учебный характер, в качестве заготовки принимаем штамповку, полученную на молоте. Масса заготовки mзаг≈8,82 кг.

Класс точности поковки – Т4

Группа стали – М2

Степень сложности – С1

Плоскость разъема – Плоская

Исходный индекс – 13

Эскиз заготовки приведен на рисунке 3.1.

Технические требования:

1. Штамповочные уклоны 5˚ и 7˚.

2. Штамповочные радиусы 1.6 мм.

3. Нагрев индукционный.

4. Очистка механическая.

Рисунок 3,1 – Эскиз заготовки

4. Назначение допусков, формирование минимальных припусков

Левый торец Ø102-0,07 l=71мм с Ra1,25мкм

1. Заготовка – штамповка Rz=240, δ=2,5мм, ![]() ; Т=250мкм

; Т=250мкм

2. Точение предварительное Rz=50, Н14, δ=0,74мм; Т=50 мкм

3. Точение окончательное Rz=30, Н13, δ=0,46мм; Т=30 мкм

4. Шлифование однократное Rа=1,25, Н12, δ=0,3мм; Т=10 мкм

| Переход | Элементы припуска | Расч. прип. Zmin | |||

| Rz | T | ρ | ε | ||

| Загот | 240 | 250 | 2000,65 | - | - |

| Точ.пр. | 50 | 50 | 120,04 | 100 | 2590,65 |

| Точ.ок. | 30 | 30 | 80,03 | 5 | 225,04 |

| Шлиф.одн. | 10 | 10 | 40,01 | 0 | 140,03 |

rобщ=![]() =

=![]() =2000,65 мкм

=2000,65 мкм

где rсм =2000 мкм – допустимые погрешности поковок по смещению осей фигур, что штампуються в разных половинах штампов;

rкор – общая кривизна заготовки.

rкор =Δ к×D=0,5×102=51 мкм

где Δ к=0,5 мкм/мм – суммарное коробление, мкм/мм;

D=102 мм – наибольший размер заготовки, мм;

rпр.точ=Ку1×rобщ=0,06×2000,65=120,039 мкм

rок.точ=Ку2×rобщ=0,04×2000,65=80,026 мкм

rодн.шлиф=Ку3×rобщ=0,02×2000,65=40,013 мкм

где Ку1 – коэффициент уточнения формы

На операции предварительного точения используют 3-ёх кулачковый самоцентрирующийся патрон eупр.точ.=100 мкм.

Для окончательного точения eуок.точ.=5 мкм (торцовый патрон с жёсткими центрами).

Для однократного шлифования eуодн.шлиф.=0 мкм (поводковый патрон с жёсткими центрами).

Определение минимальной величины операционного припуска:

Zпр.точ.min = Rzі-1 + Т і-1 + ri-1 +e уі=240+250+2000,65+100=2590,65 мкм

Zок.точ.min =50+50+120,04+5=225,04 мкм

Zодн.шлиф.min =30+30+80,03+0=140,03 мкм

Правый торец Ø102-0,07 l=71мм с Ra1,25мкм

1. Заготовка – штамповка Rz=240, δ=2,5мм, ![]() ; Т=250мкм

; Т=250мкм

2. Точение предварительное Rz=50, Н14, δ=0,74мм; Т=50 мкм

3. Точение окончательное Rz=30, Н13, δ=0,46мм; Т=30 мкм

4. Шлифование однократное Rа=1,25, Н12, δ=0,3мм; Т=10 мкм

| Переход | Элементы припуска | Расч. прип. Zmin | |||

| Rz | T | ρ | ε | ||

| Загот | 240 | 250 | 2000,65 | - | - |

| Точ.пр. | 50 | 50 | 120,04 | 100 | 2590,65 |

| Точ.ок. | 30 | 30 | 80,03 | 5 | 225,04 |

| Шлиф.одн | 10 | 10 | 40,01 | 0 | 140,03 |

rобщ=![]() =

=![]() =2000,65 мкм

=2000,65 мкм

где rсм =2000 мкм

rкор =Δ к×D=0,5×102=51 мкм

rпр.точ=Ку1×rобщ=0,06×2000,65=120,039 мкм

rок.точ=Ку2×rобщ=0,04×2000,65=80,026 мкм

rодн.шлиф=Ку3×rобщ=0,02×2000,65=40,013 мкм

На операции предварительного точения используют 3-ёх кулачковый самоцентрирующийся патрон eупр.точ.=100 мкм.

Для окончательного точения eуок.точ.=5 мкм (торцовый патрон с жёсткими центрами).

Для однократного шлифования eуодн.шлиф.=0 мкм (поводковый патрон с жёсткими центрами).

Определение минимальной величины операционного припуска:

Zпр.точ.min = Rzі-1 + Т і-1 + ri-1 +e уі=240+250+2000,65+100=2590,65 мкм

Zок.точ.min =50+50+120,04+5=225,04 мкм

Zодн.шлиф.min =30+30+80,03+0=140,03 мкм

Торец Ø60s7 l=50мм c Ra1,25мкм

1. Заготовка – штамповка Rz=240, δ=2,5мм, ![]() ; Т=250мкм

; Т=250мкм

2. Точение предварительное Rz=50, Н14, δ=0,74мм; Т=50 мкм

3. Точение окончательное Rz=30, Н13, δ=0,46мм; Т=30 мкм

4. Шлифование однократное Rа=1,25, Н12, δ=0,3мм; Т=10 мкм

| Переход | Элементы припуска | Расч. прип. Zmin | |||

| Rz | T | ρ | ε | ||

| Загот | 240 | 250 | 2000,65 | - | - |

| Точ.пр. | 50 | 50 | 120,04 | 100 | 2590,65 |

| Точ.ок. | 30 | 30 | 80,03 | 5 | 225,04 |

| Шлиф.одн | 10 | 10 | 40,01 | 0 | 140,03 |

rобщ=![]() =

=![]() =2000,65 мкм

=2000,65 мкм

где rсм =2000 мкм

rкор =Δ к×D=0,5×102=51 мкм

rпр.точ=Ку1×rобщ=0,06×2000,65=120,039 мкм

rок.точ=Ку2×rобщ=0,04×2000,65=80,026 мкм

rодн.шлиф=Ку3×rобщ=0,02×2000,65=40,013 мкм

На операции предварительного точения используют 3-ёх кулачковый самоцентрирующийся патрон eупр.точ.=100 мкм.

Для окончательного точения eуок.точ.=5 мкм (торцовый патрон с жёсткими центрами).

Для однократного шлифования eуодн.шлиф.=0 мкм (поводковый патрон с жёсткими центрами).

Определение минимальной величины операционного припуска:

Zпр.точ.min = Rzі-1 + Т і-1 + ri-1 +e уі=240+250+2000,65+100=2590,65 мкм

Zок.точ.min =50+50+120,04+5=225,04 мкм

Zодн.шлиф.min =30+30+80,03+0=140,03 мкм

Торец Ø55k6 l=50мм с Ra6,3 мкм

1. Заготовка – штамповка Rz=240, δ=3,2мм, ![]() ; Т=250мкм

; Т=250мкм

Похожие работы

родольных размеров 2.4. Расчет операционных размеров 3. Размерный анализ технологического процесса в диаметральном направлении 3.1. Радиальные размерные цепи и их уравнения 3.2. Проверка условий точности изготовления детали 3.3. Расчет припусков радиальных размеров 3.4. Расчет операционных диаметральных размеров 4. Сравнительный анализ результатов расчетов операционных размеров ...

... расчетно-аналитического методов связано с тем, что второй метод учитывает больше погрешностей. Объем заготовки: Масса заготовки: . Коэффициент использования материала: . 7. Разработка маршрутной технологии механической обработки детали Разрабатываемый технологический процесс должен быть прогрессивным, обеспечивать повышение производительности труда и качества деталей, сокращение трудовых ...

... b=3%. Режим работы предприятия 2 смен в сутки. Годовая программа Действительный годовой фонд времени работы оборудования FД=4029 Проведем укрупненное нормирование операций технологического процесса изготовления вал-шестерни. Определим основное техническое время. Сверление на токарном станке , мин Черновая обточка, мин , мин Черновая подрезка торца , мин Черновая обточка по ...

з наиболее важных и трудоемких функций технологической подготовки производства является обеспечение технологичности изделия. Практически без дополнительных материальных затрат в производстве на данном этапе решаются задачи снижения трудоемкости, повышения качества и экономичности новых изделий. Согласно ГОСТ 14.205-83 под технологичностью следует понимать совокупность свойств конструкции изделия, ...

0 комментариев