Навигация

Фрезерование предварительное Rz=50, h14, δ=1,5мм; Т=50 мкм

2. Фрезерование предварительное Rz=50, h14, δ=1,5мм; Т=50 мкм

3. Фрезерование окончательное Rz=30, h12, δ=0,46мм; Т=30 мкм

| Переход | Элементы припуска | Расч. прип. Zmin | |||

| Rz | T | ρ | ε | ||

| Загот. | 240 | 250 | 2000,65 | ||

| Точ.пр. | 50 | 50 | 120,04 | 140 | 2630,65 |

| Точ.ок. | 30 | 30 | 80,03 | 90 | 330,04 |

rобщ=![]() =

=![]() =2000,65 мкм

=2000,65 мкм

rкор =Δ к×D=0,5×102=51 мкм

rсм =2000 мкм

rпр.точ=Ку1×rобщ=0,06×2000,65=120,039 мкм

rок.точ=Ку2×rобщ=0,04×2000,65=80,026 мкм

На операции предварительной подрезки торцов используют пневмозажим с призмами и упором eупр.точ.=140 мкм.

Для окончательной подрезки торцов eуок.точ.=90 мкм (пневмозажим с призмами и упором).

Определение минимальной величины операционного припуска:

Zпр.точ.min = Rzі-1 + Т і-1 + ri-1 +e уі=240+250+2000,65+140=2630,65 мкм

Zок.точ.min =50+70+120,04+90=330,04 мкм

Торец Ø55k6 l=50мм с Ra6,3мкм

1. Заготовка – штамповка Rz=240, δ=3,2мм, ![]() ; Т=250мкм

; Т=250мкм

2. Фрезерование предварительное Rz=50, h14, δ=1,5мм; Т=50 мкм

3. Фрезерование окончательное Rz=30, h12, δ=0,46мм; Т=30 мкм

| Переход | Элементы припуска | Расч. прип. Zmin | |||

| Rz | T | ρ | ε | ||

| Загот. | 240 | 250 | 2000,65 | ||

| Точ.пр. | 50 | 50 | 120,04 | 140 | 2630,65 |

| Точ.ок. | 30 | 30 | 80,03 | 90 | 330,04 |

rобщ=![]() =

=![]() =2000,65 мкм

=2000,65 мкм

rкор =Δ к×D=0,5×102=51 мкм

rсм =2000 мкм

rпр.точ=Ку1×rобщ=0,06×2000,65=120,039 мкм

rок.точ=Ку2×rобщ=0,04×2000,65=80,026 мкм

На операции предварительной подрезки торцов используют пневмозажим с призмами и упором eупр.точ.=140 мкм.

Для окончательной подрезки торцов eуок.точ.=90 мкм (пневмозажим с призмами и упором).

Определение минимальной величины операционного припуска:

Zпр.точ.min = Rzі-1 + Т і-1 + ri-1 +e уі=240+250+2000,65+140=2630,65 мкм

Zок.точ.min =50+70+120,04+90=330,04 мкм

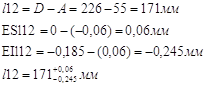

Торцы Ø55k6 l=226мм с Ra6,3мкм;

1. Заготовка – штамповка Rz=240, δ=3,2мм, ![]() ; Т=250мкм

; Т=250мкм

2. Фрезерование предварительное Rz=50, h14, δ=1,5мм; Т=70 мкм

3. Фрезерование окончательное Rz=30, h12, δ=0,46мм; Т=30 мкм

Переход | Элементы припуска | Расч. прип. 2Zmin | |||

| Rz | T | ρ | ε | ||

| Загот. | 240 | 250 | 2000,65 | ||

| Фрезер.пр. | 50 | 70 | 120,04 | 140 | 5261,3 |

| Фрезер.ок. | 30 | 30 | 80,03 | 90 | 660,08 |

rобщ=![]() =

=![]() =2000,65 мкм

=2000,65 мкм

rкор =Δ к×D=0,5×102=51 мкм

rсм =2000 мкм

rпр.фрез=Ку1×rобщ=0,06×2000,65=120,039 мкм

rок.фрез=Ку2×rобщ=0,04×2000,65=80,026 мкм

На операции предварительного фрезерования торцов используют пневмозажим с призмами eупр.фрез.=140 мкм.

Для окончательного фрезерования eуок.фрез.=90 мкм (пневмозажим с призмами). Определение минимальной величины операционного припуска:

2Zпр.фрез.min = 2(Rzі-1 + Т і-1 + ri-1 +e уі)=2(240+250+2000,65+140)=5261,3 мкм

2Zок.фрез.min =2(50+70+120,04+90)=660,08 мкм

5. Выбор технологических маршрутов обработки детали

Таблица 5.1 – Варианты маршрутов обработки

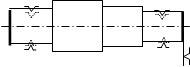

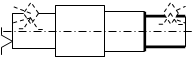

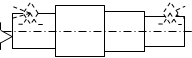

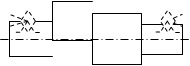

| Вариант 1 | Вариант 2 | Вариант 3 | ||||||||||||

| 005 Горизонтально-расточная Горизонтально-расточной станок мод 2М165

| 005 Горизонтально-расточная Горизонтально-расточной станок мод 2М165 |

Фрезерно-центровальный МР-71М | ||||||||||||

010 Токарно-копировальная Токарный многорезцовый копировальный полуавтомат 1716Ц

|

Токарно-винторезный станок 16К20 | 010 Токарно-винторезная с ЧПУ Токарно-винторезный станок с ЧПУ 16К20Ф3 | ||||||||||||

| 015 Токарно-винторезная Токарно-винторезный станок 16К20 | ||||||||||||||

Токарный многорезцовый копировальный полуавтомат 1716Ц

| 020 Токарно-винторезная Токарно-винторезный станок 16К20 | |||||||||||||

025 Токарно-винторезная Токарно-винторезный станок 16К20 | ||||||||||||||

020 Термическая Печь | 030 Термическая Печь | 015 Термическая Печь | ||||||||||||

| 025 Горизонтально-расточная Горизонтально-расточной станок мод 2М165

| 035 Горизонтально-расточная Горизонтально-расточной станок мод 2М165

| 020 Фрезерно-центровальная Фрезерно-центровальный МР-71М

| ||||||||||||

| 030 Токарно-копировальная Токарный многорезцовый копировальный полуавтомат 1716Ц

| 040 Токарно-винторезная Токарно-винторезный станок 16К20 | 025 Токарно-винторезная с ЧПУ Токарно-винторезный станок с ЧПУ 16К20Ф3

| ||||||||||||

| 045 Токарно-винторезная Токарно-винторезный станок 16К20 | ||||||||||||||

Токарный многорезцовый копировальный полуавтомат 1716Ц

| 050 Токарно-винторезная Токарно-винторезный станок 16К20 | |||||||||||||

055 Токарно-винторезная Токарно-винторезный станок 16К20 | ||||||||||||||

040 Круглошлифовальная Круглошлифовальный станок с ЧПУ 3М151Ф2

| 060 Круглошлифовальная Круглошлифовальный станок с ЧПУ 3М151Ф2

| 030 Круглошлифовальная Круглошлифовальный станок с ЧПУ 3М151Ф2

| ||||||||||||

| 035 Круглошлифовальная Круглошлифовальный станок с ЧПУ 3М151Ф2

| ||||||||||||||

| 045 Шпоночно-фрезерная Шпоночно-фрезерный станок 692А | 065 Шпоночно-фрезерная Шпоночно-фрезерный станок 692А | 040 Шпоночно-фрезерная Шпоночно-фрезерный станок 692А | ||||||||||||

| 050 Зубофрезерная Зубофрезерный станок мод. 5К324А | 070 Зубофрезерная Зубофрезерный станок мод. 5К324А | 045 Зубофрезерная Зубофрезерный станок мод. 5К324А | ||||||||||||

| 055 Зубошлифовальная Зубошлифовальный станок мод. 5В832 | 055 Зубошлифовальная Зубошлифовальный станок мод. 5В832 | 050 Зубошлифовальная Зубошлифовальный станок мод. 5В832 | ||||||||||||

| 060 Слесарная | 075 Слесарная | 055 Слесарная | ||||||||||||

| 065 Контрольная | 080 Контрольная | 060 Контрольная | ||||||||||||

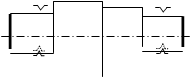

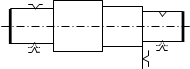

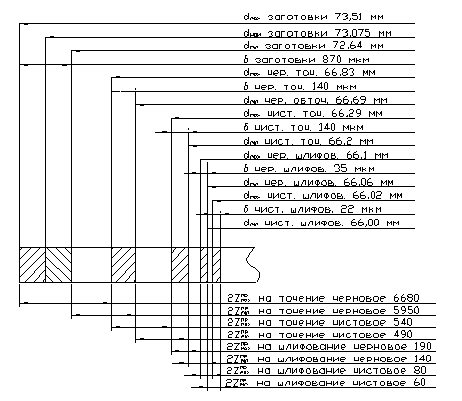

6. Теоретический анализ технологических вариантов изготовления детали. Назначение операционных размеров и допусков

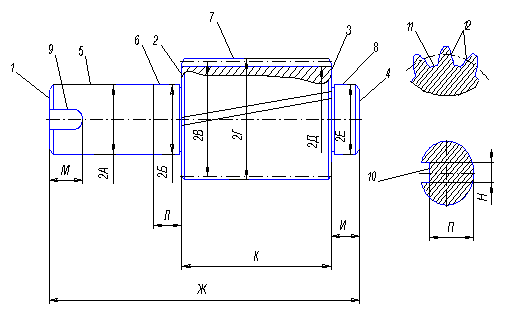

Конструкторские размеры детали «вал» имеют следующие значения:

![]()

Припуски на линейные размеры заготовки назначаются по предварительному расчету:

![]()

![]()

![]()

Допуски на линейные размеры заготовки определены по ГОСТу 7505-89, и составляют:

![]()

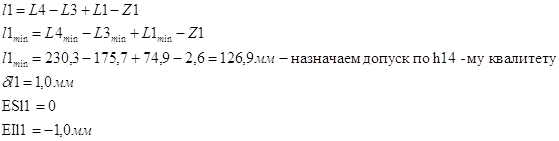

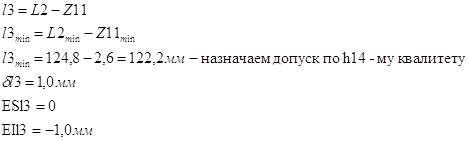

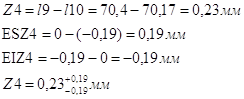

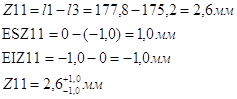

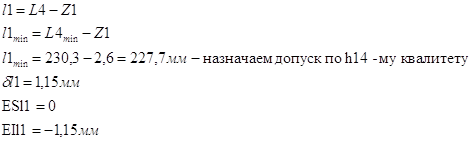

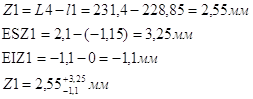

Рассмотрим вариант №1. Из уравнения 1

Номинальный размер ![]() мм

мм

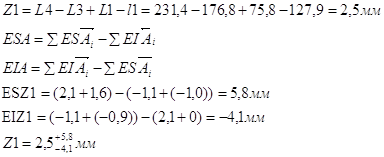

Из уравнения 2

Номинальный размер ![]() мм

мм

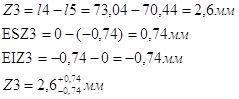

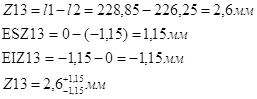

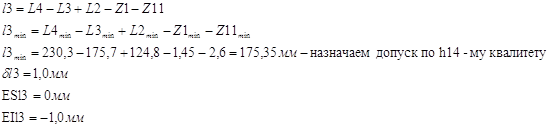

Из уравнения 3

Номинальный размер ![]() мм

мм

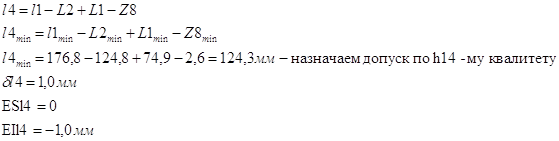

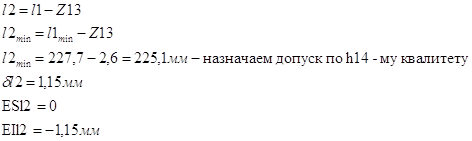

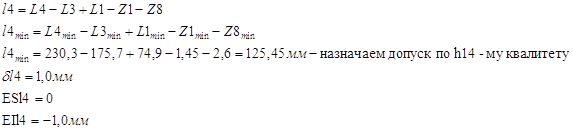

Из уравнения 4

Номинальный размер ![]() мм

мм

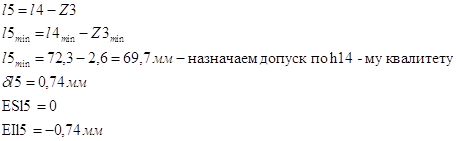

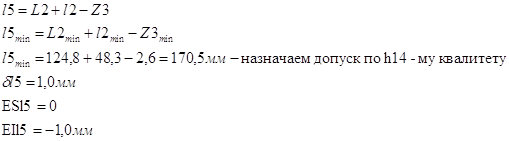

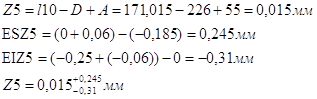

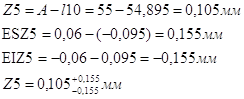

Из уравнения 5

Номинальный размер ![]() мм

мм

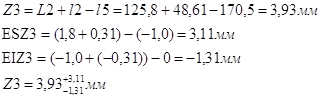

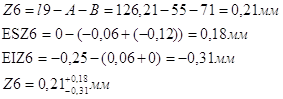

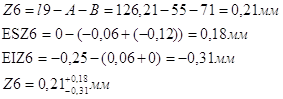

Из уравнения 6

Номинальный размер ![]() мм

мм

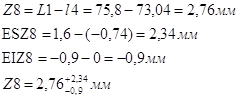

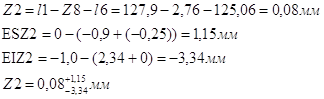

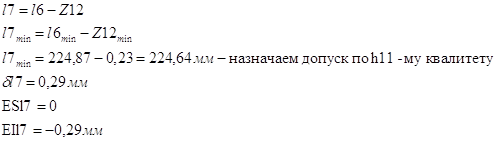

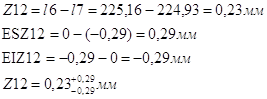

Из уравнения 7

Номинальный размер ![]() мм

мм

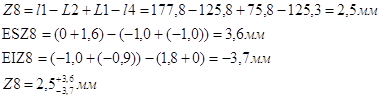

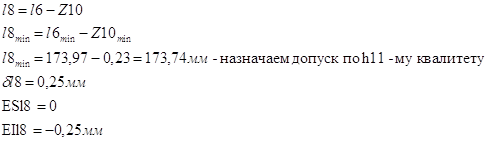

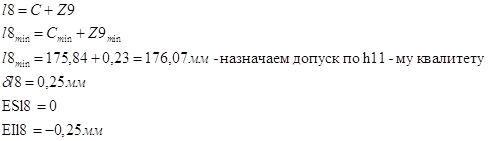

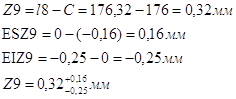

Из уравнения 8

Номинальный размер ![]() мм

мм

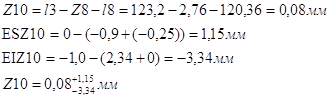

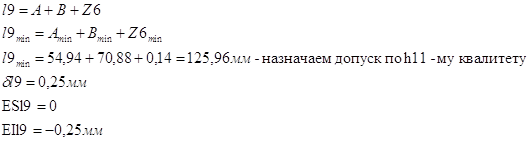

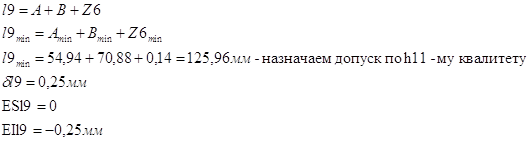

Из уравнения 9

Номинальный размер ![]() мм

мм

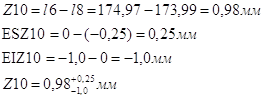

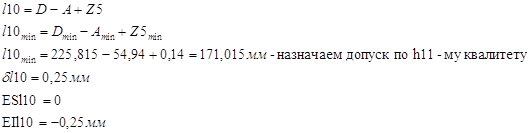

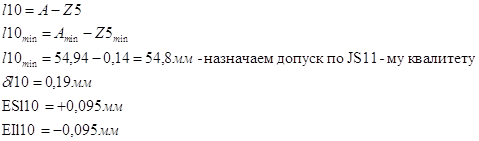

Из уравнения 10

Номинальный размер ![]() мм

мм

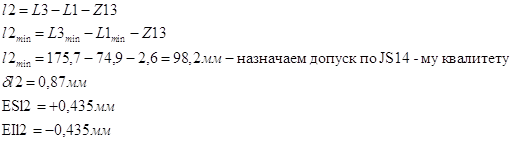

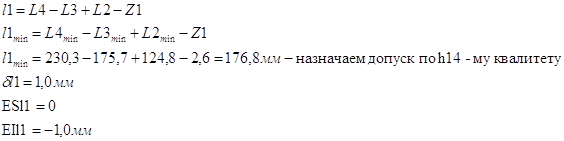

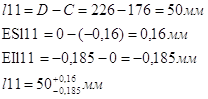

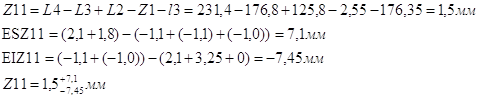

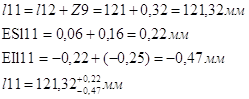

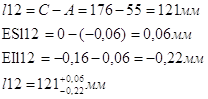

Из уравнения 11

![]()

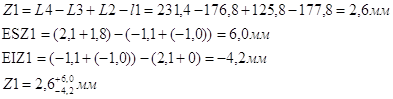

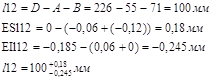

Из уравнения 12

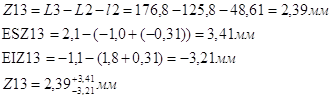

Из уравнения 13

![]()

Рассмотрим вариант №2

Из уравнения 1

Номинальный размер ![]() мм

мм

Из уравнения 2

Номинальный размер ![]() мм

мм

Из уравнения 3

Номинальный размер ![]() мм

мм

Из уравнения 4

Номинальный размер ![]() мм

мм

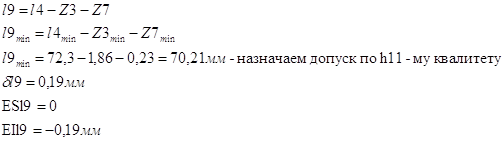

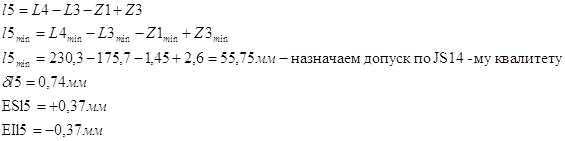

Из уравнения 5

Номинальный размер ![]() мм

мм

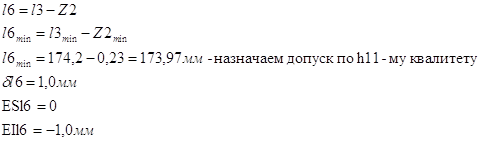

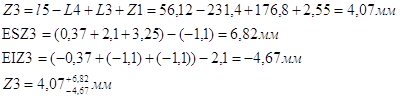

Из уравнения 6

Номинальный размер ![]() мм

мм

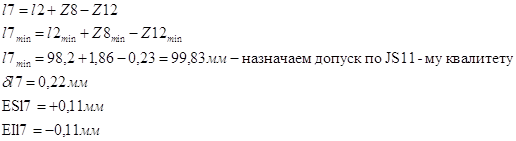

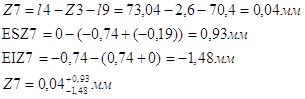

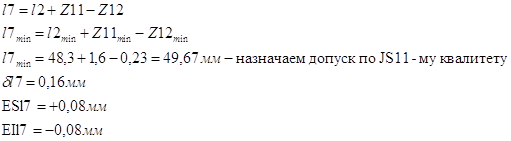

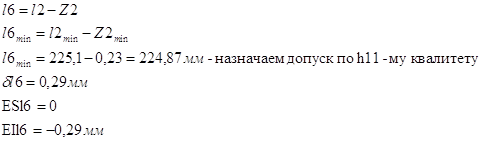

Из уравнения 7

Номинальный размер ![]() мм

мм

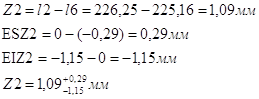

Из уравнения 8

Номинальный размер ![]() мм

мм

Из уравнения 9

Номинальный размер ![]() мм

мм

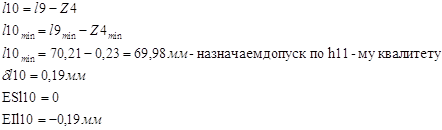

Из уравнения 10

Номинальный размер ![]() мм

мм

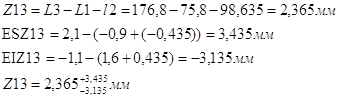

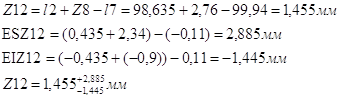

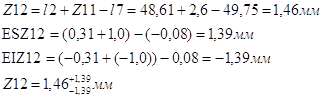

Из уравнения 11

Из уравнения 12

Из уравнения 13

Рассмотрим вариант №3

Из уравнения 1

Номинальный размер ![]() мм

мм

Из уравнения 2

Номинальный размер ![]() мм

мм

Из уравнения 3

Номинальный размер ![]() мм

мм

Из уравнения 4

Номинальный размер ![]() мм

мм

Из уравнения 5

Номинальный размер ![]() мм

мм

Из уравнения 6

Номинальный размер ![]() мм

мм

Из уравнения 7

Номинальный размер ![]() мм

мм

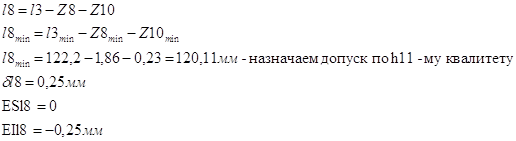

Из уравнения 8

Номинальный размер ![]() мм

мм

Из уравнения 9

Номинальный размер ![]() мм

мм

Из уравнения 10

Номинальный размер ![]() мм

мм

Из уравнения 11

Из уравнения 12

Из уравнения 13

![]()

7. Выбор оптимального технологического маршрута обработки

После выполнения теоретического анализа технологических вариантов изготовления детали, расчета размеров операционных припусков, формирования размеров заготовки, возможно определить оптимальный маршрут обработки. Критериями оптимальности технологического маршрута являются:

- минимальные размеры заготовки, а так же составляющие операционные припуски на механическую обработку

- расчетная точность операционных размеров, должна находиться в пределах экономически достижимой точности обработки на данном оборудовании

- минимальное количество звеньев в каждой из сформированных цепей.

Исходя из данных условий – оптимальным является вариант №1

Список использованной литературы

1 Корсаков В.С. Основы технологии машиностроения: Учебник. – 3-е изд., перераб. и доп. – М.: Машиностроение, 2001. - 591 с.

2 Маталин А.А. Технология машиностроения: Учебник. – Л.: Машиностроение, 1985. - 496 с.

3 Конспект лекций по дисциплине "Теоретические основы технологии производства типовых деталей и сборки машин" /Сост. С.В. Ковалевский, А.Г. Косенко, С.Г. Онищук. – Краматорск: ДГМА, 2003. - 48 с.

4 Анурьев В. И. Справочник конструктора-машиностроителя. – М.: Машиностроение, 1978. – т. 1. – 728 с.

5 Допуски и посадки: Справочник. В 2 ч. / В. Д. Мягков, М. А. Палей, А. Б. Романов, В. А. Брагинский. – С: Машиностроение, 1982. – Ч. 2.

Похожие работы

родольных размеров 2.4. Расчет операционных размеров 3. Размерный анализ технологического процесса в диаметральном направлении 3.1. Радиальные размерные цепи и их уравнения 3.2. Проверка условий точности изготовления детали 3.3. Расчет припусков радиальных размеров 3.4. Расчет операционных диаметральных размеров 4. Сравнительный анализ результатов расчетов операционных размеров ...

... расчетно-аналитического методов связано с тем, что второй метод учитывает больше погрешностей. Объем заготовки: Масса заготовки: . Коэффициент использования материала: . 7. Разработка маршрутной технологии механической обработки детали Разрабатываемый технологический процесс должен быть прогрессивным, обеспечивать повышение производительности труда и качества деталей, сокращение трудовых ...

... b=3%. Режим работы предприятия 2 смен в сутки. Годовая программа Действительный годовой фонд времени работы оборудования FД=4029 Проведем укрупненное нормирование операций технологического процесса изготовления вал-шестерни. Определим основное техническое время. Сверление на токарном станке , мин Черновая обточка, мин , мин Черновая подрезка торца , мин Черновая обточка по ...

з наиболее важных и трудоемких функций технологической подготовки производства является обеспечение технологичности изделия. Практически без дополнительных материальных затрат в производстве на данном этапе решаются задачи снижения трудоемкости, повышения качества и экономичности новых изделий. Согласно ГОСТ 14.205-83 под технологичностью следует понимать совокупность свойств конструкции изделия, ...

0 комментариев