Навигация

Станок фрезерно-центровальный модели 2538

2. Станок фрезерно-центровальный модели 2538

Основные параметры станка:

| Размеры обрабатываемой детали: | |

| диаметр, мм | 10–80 |

| длина, мм | 200–1200 |

| Частота вращения шпинделя, об/мин | 50–2000 |

| Подача, мм/мин | 0,01–0,3 |

| Мощность, кВт | 4,4 |

| Габаритные размеры: | |

| длина, мм | 2000 |

| ширина, мм | 1050 |

| высота, мм | 1255 |

| Масса, кг | 2200 |

3. Станок токарно-винторезный модели 16К20М

Основные параметры станка:

| Наибольший диаметр обрабатываемой заготовки: | |

| над станиной, мм | 400 |

| над суппортом, мм | 220 |

| Наибольший диаметр прутка, проходящего через отверстие шпинделя, мм | 53 |

| Наибольшая длина обрабатываемой заготовки, мм | 780 |

| Частота вращения шпинделя, об/мин | 20–3000 |

| Число скоростей шпинделя | 22 |

| Наибольшее перемещение суппорта: | |

| продольное, мм | 700 |

| поперечное, мм | 240 |

| Подача суппорта: | |

| продольная, мм/об | 0,02–1,5 |

| поперечная, мм/мин | 0,01–1,4 |

| Мощность электродвигателя главного привода, кВт | 4,2 |

| Габаритные размеры: | |

| длина, мм | 1510 |

| Ширина, мм | 780 |

| Высота, мм | 1380 |

| Масса, кг | 1850 |

4. Станок фрезерный широкоуниверсальный модели 676П

Основные параметры станка:

| Размеры рабочей поверхности основного вертикального стола, мм | 250х630 |

| Наибольшие перемещения: | |

| вертикального стола: | |

| продольное, мм | 400 |

| вертикальное, мм | 380 |

| шпиндельной бабки, мм | 250 |

| Наибольший угол поворота вертикальной головки, ° | ±90 |

| Частота вращения шпинделей: | |

| горизонтального, об/мин | 50–1630 |

| вертикального, об/мин | 63–2040 |

| Продольная, поперечная и вертикальная подачи, мм/мин | 13–395 (ступен.) |

| Мощность электродвигателя главного привода, кВт | 2,2 |

| Габаритные размеры: | |

| длина, мм | 1285 |

| ширина, мм | 1215 |

| высота, мм | 1780 |

| Масса, кг | 910 |

5. Станок круглошлифовальный модели 3А110В

Основные параметры станка:

| Наибольшие размеры устанавливаемой заготовки: | |

| диаметр, мм | 140 |

| длина, мм | 200 |

| Наибольший диаметр шлифования: | |

| наружного, мм | 3–30 |

| внутреннего, мм | 5–25 |

| Наибольшая длина шлифования: | |

| наружного, мм | 180 |

| внутреннего, мм | 50 |

| Высота центров над столом, мм | 115 |

| Наибольшее продольное перемещение стола, мм | 250 |

| Частота вращения шпинделя заготовки, об/мин | 100–1000 |

| Наибольшие размеры шлифовального круга: | |

| наружный диаметр, мм | 250 |

| высота, мм | 25 |

| Частота вращения шпинделя шлифовального круга при шлифовании: | |

| наружном, об/мин | 100–3000 |

| внутреннем, об/мин | 40000 |

| Скорость врезной подачи шлифовальной бабки, мм/мин | 0,01–0,5 |

| Мощность электродвигателя главного привода, кВт | 2,2 |

| Габаритные размеры: | |

| длина, мм | 1880 |

| ширина, мм | 2025 |

| высота, мм | 1750 |

| Масса, кг | 2000 |

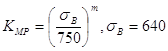

Разработка технологического процесса обычно завершается установлением технических норм времени для каждой операции. Техническую норму времени определяют на основе расчёта режимов резания с учётом полного использования режущих свойств инструмента и производственных возможностей оборудования. Проведём расчёт режимов резания и технических норм времени на операции технологического процесса изготовления детали «Хвостовик».

Операция 005 Револьверная.

Переход 1. Подача прутка до упора.

Переход 2. Резцом 1 обтачивать поверхность с Ø21 мм на Ø20,5 мм на длине 57 мм.

Переход 3. Резцом 2 обтачивать поверхность с Ø20.5 мм на Ø17,5 мм на длине 20 мм.

Переход 4. Резцом 3 обтачивать поверхность с Ø17,5 мм на Ø15 мм на длине 20 мм.

Переход 5. Резцом 4 обтачивать поверхность с Ø15 мм на Ø12,5 мм на длине 20 мм.

Переход 6. Резцом 5 точить канавку с Ø12,5 мм на Ø7 мм.

Переход 7. Резцом 6 отрезка заготовки Ø20,5 мм.

Револьверная операция относится к разряду многоинструментальных обработок и проводится на револьверных станках. Нормирование машинного времени работ, выполняемых на револьверных станках, при последовательной работе инструментов мало чем отличается от нормирования при одноинструментной работе. В случае обработки небольших деталей, чтобы не производить переключение скоростей шпинделя, устанавливают общее число оборотов шпинделя для нескольких переходов или даже для обработки всей детали.

Результаты расчётов сведены в таблицу 3.2.

Таблица 3.2.

| Определяемая величина | Формула или основание для расчёта | Результаты расчёта | |||||

| Резцы | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||

| Начальный диаметр обрабатываемой детали, мм | dн по эскизу детали | 21 | 20,5 | 17,5 | 15 | 12,5 | 20,5 |

| Конечный диаметр обрабатываемой детали, мм | dк по эскизу детали и рабочему чертежу | 20,5 | 17,5 | 15 | 12,5 | 7 | 0 |

| Длина хода, мм | L по эскизу детали и рабочему чертежу | 57 | 20 | 20 | 20 | 2,75 | 10,25 |

| Глубина резания, мм | t=(dн–dк)/2 | 0,25 | 1,5 | 1,25 | 1,25 | 2,75 | 10,25 |

| Подача, мм/об | По нормам режимов резания табл. 11 [2, с. 266] и табл. 15 [2, c. 268] | 0,4 | 0,4 | 0,4 | 0,4 | 0,08 | 0,08 |

| Скорость резания, м/мин | По результатам табл. 2 | 276 | 147 | 152 | 152 | 75 | 75 |

| Число оборотов шпинделя в минуту |

| 4183 | 2282 | 2765 | 3225 | 1910 | 1165 |

| Коэффициент времени резания |

| 0,270 | 0,147 | 0,178 | 0,207 | 0,123 | 0,075 |

| Коэффициент корректирования числа оборотов | Коэффициент К по табл. 111 [5, c. 194] при m=0,2 | 1,32 | 1,50 | 1,46 | 1,43 | 1,54 | 1,65 |

Скорость резания u при наружном продольном точении определяется по эмпирической формуле:

![]() (3.47)

(3.47)

а при отрезании и прорезании канавок

![]() (3.48)

(3.48)

Результаты расчёта скорости резания представлены в таблице 3.3.

Таблица 3.3.

| Определяемая величина | Формула или основание для расчёта | Результаты расчёта | |||||

| Резцы | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||

| Стойкость резца Т, мин | На основании рекомендаций [2, c. 268] | 60 | 60 | 60 | 60 | 60 | 60 |

| Коэффициент Сu | На основании табл. 17 [2, c. 269] | 350 | 350 | 350 | 350 | 47 | 47 |

| Показатели степени x | На основании табл. 17 [2, c. 269] | 0,15 | 0,15 | 0,15 | 0,15 | – | – |

| y | 0,35 | 0,35 | 0,35 | 0,35 | 0,80 | 0,80 | |

| m | 0,20 | 0,20 | 0,20 | 0,20 | 0,20 | 0,20 | |

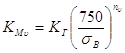

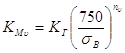

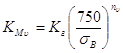

| Коэффициент влияния материала заготовки КМu |

Кг=1,0, nu=1 – на основании табл. 2 [2, c. 262] sВ=640 МПа для Стали 45 | 1,17 | 1,17 | 1,17 | 1,17 | 1,17 | 1,17 |

| Коэффициент состояния поверхности КПu | На основании табл. 5 [2, c. 263] | 0,9 | 0,9 | 0,9 | 0,9 | 0,9 | 0,9 |

| Коэффициент материала инструмента КИu | На основании табл. 6 [2, c. 263] | 1,0 | 1,0 | 1,0 | 1,0 | 0,65 | 0,65 |

| Коэффициент главного угла в плане резца Кцu | На основании табл. 18 [2, c. 271] | 1,0 | 0,7 | 0,7 | 0,7 | 0,7 | 0,7 |

| Коэффициент Кu | Кu=КМu×КПu×КИu×Кцu | 1,053 | 0,737 | 0,737 | 0,737 | 0,479 | 0,479 |

| Скорость резания u, м/мин |

| 276 | 147 | 152 | 152 | – | – |

|

| – | – | – | – | 75 | 75 | |

Число оборотов шпинделя в минуту корректируем по формуле:

nk=nK (3.49)

n1k=n1K1=4183×1,32=5522

n2k=n2K2=2282×1,50=3423

n3k=n3K3=2765×1,46=4037

n4k=n4K4=3225×1,43=4612

n5k=n5K5=1910×1,54=2942

n6k=n6K6=1165×1,65=1922

Вспомогательное число W находим по табл. 112 [5, c. 194] для каждого числа оборотов (при m=0,2=1/5)

W1=2,66×10-2; W2=2,72×10-2; W3=2,71×10-2; W4=2,68×10-2; W5=2,75×10-2; W6=3,1×10-2.

Сумма всех вспомогательных величин SW=16,62×10-2

По той же таблице 112 [5, c. 194] находим (в той же колонке m=1/5), что числом, ближайшим к 16,62×10-2 будет 13×10-2, что соответствует общему числу оборотов шпинделя в минуту n=1500. Тогда фактическая скорость резания будет определяться по формуле:

u=pdn/1000 (3.50)

u1=3,14×21×1500/1000=98,91 м/мин

u2=3,14×20,5×1500/1000=96,55 м/мин

u3=3,14×17,5×1500/1000=82,42 м/мин

u4=3,14×15×1500/1000=70,65 м/мин

u5=3,14×12,5×1500/1000=58,88 м/мин

u6=3,14×20,5×1500/1000=96,55 м/мин

Для проверки мощности станка, для выбранных режимов резания, рассчитаем мощность резания. Мощность резания рассчитывают по формуле:

![]() , кВт (3.51)

, кВт (3.51)

Результаты расчёта сведены в таблицу 3.4

Таблица 3.4.

| Определяемая величина | Формула или основание для расчёта | Результаты расчёта | |||||

| Резцы | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||

| Постоянная Ср | На основании табл. 22 [2, c. 273] | 300 | 300 | 300 | 300 | 408 | 408 |

| Показатели степени x | На основании табл. 22 [2, c. 273] | 1 | 1 | 1 | 1 | 0.72 | 0.72 |

| y | 0.75 | 0.75 | 0.75 | 0.75 | 0.80 | 0.80 | |

| n | –0.15 | –0.15 | –0.15 | –0.15 | 0 | 0 | |

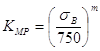

| Поправочный коэффициент КМР |

| 0.89 | 0.89 | 0.89 | 0.89 | 0.89 | 0.89 |

| Поправочный коэффициент КЦР | На основании табл. 23 [2, c. 275] | 1.0 | 0.89 | 0.89 | 0.89 | 0.89 | 0.89 |

| Поправочный коэффициент КgР | 1.1 | 1.1 | 1.1 | 1.1 | 1.1 | 1.1 | |

| Поправочный коэффициент КlР | 1.0 | 1.0 | 1.0 | 1.0 | 1.0 | 1.0 | |

| Поправочный коэффициент КГР |

| 1.0 | 1.0 | 1.0 | 1.0 | 1.0 | 1.0 |

| Поправочный коэффициент КР | КР= КМР×КЦР×КgР×КlР×КГР | 0.98 | 0.87 | 0.87 | 0.87 | 0.87 | 0.87 |

| Сила резания РZ, Н | РZ=10CptxSyunКР | 183.75 | 978.75 | 848.25 | 864.56 | 973.57 | 2511.52 |

| Мощность резания, кВт |

| 0.3 | 1.54 | 1.14 | 1.0 | 0.93 | 3.96 |

Проверяем достаточность мощности привода станка. Для револьверной операции был выбран токарно-револьверный станок 1Г325П с мощностью электродвигателя главного привода N=5,3 кВт. С учётом к.п.д. станка h=0,85 потребная мощность резания составит:

N1рез.п.=0,3/0,85=0,35 кВт

N2рез.п.=1,54/0,85=1,81 кВт

N3рез.п.=1,14/0,85=1,34 кВт

N4рез.п.=1,18 кВт

N5рез.п.=1,1 кВт

N6рез.п.=4,66 кВт

Таким образом, N>Nрез.п., что подтверждает правильность сделанного выбора технологического оборудования для данной операции.

Машинное время для обработки детали «хвостовик» на данной операции составит:

![]() (3.52)

(3.52)

![]() 0,195+0,108=0,3 мин.

0,195+0,108=0,3 мин.

Оперативное время определяется по формуле

TОП=TМ+ТВ (3.53)

Вспомогательное время определяется по формуле

ТВ=ТВ.уст.+ТВ упр.ст+ТВперех.+ТВизмер, (3.54)

где ТВ.уст – вспомогательное время на установку и снятие заготовки со станка;

ТВ упр.ст – вспомогательное время на управление станком;

ТВперех – вспомогательное время, связанное с технологическими переходами;

ТВизмер – вспомогательное время на измерение заготовки.

ТВ.уст=0,18 мин на основании табл. 70 [5, c. 131]

ТВ упр.ст=ТВна измен.подач.+ТВповернуть державку=2×0,06+5×0,08=0,52 мин на основании табл. 71 [5, c. 131]

ТВперех=0,16×7=1,12 мин на основании табл. 71 [5, c. 131]

ТВизмер=0.16×5=0.80 мин на основании табл. 3.40 [3, c. 96]

Таким образом, вспомогательное время на одну деталь по формуле (3.54) ТВ=0,18+0,52+1,12+0,80=2,62 мин

Оперативное время на одну деталь по формуле (3.53)

Топ=0,3+2,62=2,92 мин

Штучное время может быть определено по следующей формуле:

Тшт=Топ×(1+(аабс+аотл)/100) (3.55)

где аабс – время на обслуживание рабочего места, в% от ТОП

аотл – время перерывов на отдых и личные потребности, в% от ТОП

аабс=2,5% на основании карты 45 [6, c. 226]

аотл=4% на основании карты 46 [6, c. 223]

Тогда ТШТ=2,92 (1+(2,5+4)/100)=3,10 мин

Операция 010 Фрезерно-центровальная

Переход 1. Установить и закрепить заготовку.

Переход 2. Фрезеровать торцевую поверхность Ø12,5 мм.

Переход 3. Центровать поверхность.

Переход 4. Переустановить и закрепить заготовку.

Переход 5. Фрезеровать торцевую поверхность Ø20,5 мм

Переход 6. Центровать поверхность.

Наибольшая глубина фрезерования составляет 20,5 мм, а ширина фрезерования1,5 мм. По таблице 92 [5, c. 158] выбираем диаметр фрезы и уточняем размеры фрезы. Для фрезерования торцовых поверхностей в данном случае применяется дисковая фреза. По ГОСТ 3755–78 [2, c. 181] выбираем дисковую трёхстороннюю фрезу с размерами D=125 мм, В1=8 мм, Z=22 (число зубьев) из быстрорежущей стали Р6М5.

Переход 2. Подачу на один зуб SZ, мм, выбираем по табл. 34 [2, c. 283] SZ=0.10 мм. Глубина фрезерования по чертежу детали составляет t=12,5 мм, ширина фрезерования В2=0,5 мм.

Подача на один оборот фрезы может быть определена по формуле:

S=SZ×z=0,10×22=2,2 мм/об (3.56)

Скорость резания, м/мин, определяется по формуле:

![]() (3.57)

(3.57)

По таблице 39 [2, c. 286] находим коэффициент и показатели степени в формуле скорости резания:

Сu=68,5; q=0.25; x=0.3; y=0.2; u=0.1; p=0.1; m=0.2

По таблице 40 [2, c. 290] определяем период стойкости фрезы Т.

Т=150 мин.

Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания,

КМu×КПu×КИu (3.58)

где КМu – коэффициент, учитывающий качество обрабатываемого материала.

(3.59)

(3.59)

КГ=1,0, nu=0.9 – на основании табл. 2 [2, c. 262]

sВ=640 МПа для стали 45

КМu=1,15

КПu – коэффициент, учитывающий состояние поверхности заготовки.

КПu=1,0 – на основании табл. 5 [2, c. 263]

КИu – rj'aabwbtyn? exbnsdf.obq vfnthbfk bycnhevtynf/

КИu=1,0 – на основании табл. 6 [2, c. 263]

Таким образом, Ku=1,15×1,0×1,0=1,15

Скорость резания составит:

![]() м/мин

м/мин

Число оборотов фрезы в минуту определяется по формуле:

![]() (3.60)

(3.60)

n=1000×57,12/(3,14×125)=145 об/мин

Сила резания, Н, может быть определена по формуле:

![]() (3.61)

(3.61)

По таблице 41 [2, c. 291] находим:

Ср=68,2; x=0.86; y=0.72; u=1,0; q=0.86; w=0;

n – частота вращения фрезы.

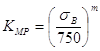

По таблице 9 [2, c. 264] находим поправочный коэффициент КМР на качество обрабатываемого материала

(3.62)

(3.62)

m=0.3; sВ=640 МПа для стали 45.

КМР=(640/750)0,3=0,95

Тогда

![]() Н

Н

Эффективная мощность резания, кВт

![]() (3.63)

(3.63)

Nрез=196,61×57,12/(1020×60)=0,183 кВт

Проверяем достаточность мощности привода станка. Для фрезерно-центровальной операции был выбран фрезерно-центровальный станок модели 2538 с мощностью N=4,4 кВт. С учётом к.п.д. станка h=0,85 потребная мощность резания составит:

Nрез.п.=0,183/0,85=0,215 кВт

Таким образом, N>Nрез.п., что подтверждает правильность сделанного выбора технологического оборудования для данной операции.

Машинное время на данном переходе составит:

Тм=(l+l1+l2)/Sm (3.64)

где Sm – минутная подача; Sm=S×n=2,2×145=319 мм/мин

l – длина обработки, мм; l=12,5 мм

l1 – величина врезания инструмента, мм.

l1=11.4 мм по таблице 87 [5, c. 155]

l2 – величина пробега инструмента, мм.

l2=3.5 мм по таблице 87 [5, c. 155]

Тм2=(12.5+11.4+3.5)/319=0,09 мин

Переход 5. Аналогично переходу 2 принимаем ту же подачу на один зуб Sz=0.1 мм. Глубина фрезерования по чертежу детали на данном переходе составляет t=20,5 мм, ширина фрезерования В2=1,5 мм. Для снижения вспомогательного времени принимаем число оборотов фрезы в минуту, полученное для перехода 2, n=145 об/мин. Тогда скорость резания u будет иметь ту же величину u=57,12 м/мин.

Сила резания, Н, может быть определена по формуле (3.61). Значения поправочного коэффициента и показатели степени аналогичны переходу 2. Тогда

![]() Н

Н

Эффективная мощность резания, кВт

Nрез=858.1×57,12/(1020×60)=0,8 кВт

С учётом к.п.д. станка h=0,85 потребная мощность резания составит:

Nрез.п.=0,8/0,85=0,94 кВт,

что меньше мощности станка модели 2538.

N>Nрез.п

Машинное время на данном переходе составит:

Тм5=(l+l1+l2)/Sm=(20.5+11.4+3.5)/319=0,11 мин

Аналогично переходу 2, Sm=319 об/мин, l1=11,4 мм, l2=3,5 мм. Длина обработки l=20,5 мм.

Переход 3 и Переход 6. На данных переходах выполняется центрование поверхностей. В качестве режущего инструмента выступает сверло центровочное, выбранное по ГОСТ 14952–74 [7, c. 343] (d=1,6 мм, L=34 мм – общая длина сверла, l0=10 мм – длина рабочей части) из быстрорежущей стали Р18. Глубина резания при сверлении

t=0,5d=0,8 мм (3.65)

Подачу выбираем на основании табл. 25 [2, c. 277] S=0,10 мм/об. Для снижения вспомогательного времени принимаем число оборотов инструмента в минуту, полученное для переходов 2 и 5, n=145 об/мин.

Тогда скорость резания u можно определить по формуле:

u=pnd/1000 (3.66)

u=3,14×145×1,6/1000=0,73 м/мин

Учитывая малый диаметр режущего инструмента и низкую скорость резания, проверка на достаточность мощности станка на данных переходах нецелесообразна.

Машинное время на данных переходах составит:

ТМ3,6=2×(l+l1)/(nS) (3.67)

где l – длина отверстия, мм; l=d/2=0.8 мм

l1 – величина врезания, мм; l1=(d/2) ctgV, где V – главный угол в плане, град.

V=59° по таблице 7 [7, c/347], тогда l1=0,8×ctg59°=0,8×0,59=0,47 мм

ТМ3,6=2×(0,8+0,47)/(145×0,1)=0,18 мин

Машинное время на фрезерно-центровальной операции составит

Тм=Тм2+Тм5+Тм3,6=0,09+0,11+0,18=0,38 мин.

По формуле (3.53) Топ=Тм+ТВ.

Для фрезерно-центровальной операции вспомогательное время (ТВ) определяется по формуле (3.54)

ТВ=ТВуст+ТВупр.ст+ТВперех+ТВизмер

ТВуст – вспомогательное время на установку и снятие заготовки со станка;

ТВупр.ст – вспомогательное время на управление станком;

ТВперех – вспомогательное время, связанное с технологическими переходами;

ТВизмер – вспомогательное время на измерение заготовки.

ТВуст=0,79 мин на основании табл. 93 [5, c. 159]

ТВупр.ст=0,3 мин на основании табл. 61 [5, c. 121], устанавливается только для переходов зацентровки и связано с изменением подачи относительно переходов фрезерования

ТВперех=0,55×2=1,1 мин на основании табл. 93 [5, c. 159]

ТВизмер=0, т. к. учтено в ТВперех.

ТВ=0,79+0,3+1,1=2,19 мин

Оперативное время на одну деталь по формуле (3.53)

Топ=0,38+2,19=2,57 мин

Штучное время определяется по формуле (3.55)

Тшт=Топ×(1+(аабс+аотл)/100) (3.55)

где аабс – время на обслуживание рабочего места, в% от ТОП

аотл – время перерывов на отдых и личные потребности, в% от ТОП

аабс=3% см. [5, c. 121]

аотл=2% см. [5, c. 121]

Тогда ТШТ=2,57 (1+5/100)=2,7 мин

Операция 015 Токарная I-я

Переход 1. Установить и закрепить заготовку.

Переход 2. Точить поверхность с Ø12,5 мм на Ø11 мм с подрезкой торца в размер 20.

Переход 3. Точить фаску 1,5´45°

Переход 2. Производится чистовое обтачивание с подрезкой торца. Учитывая, что отношение ![]() , то скорость резания при подрезке торца берётся по нормативам для продольного обтачивания без поправочных коэффициентов [5, c. 127]. Глубина резания t=(dн–dк)/2=0,75 мм – по рабочему чертежу детали.

, то скорость резания при подрезке торца берётся по нормативам для продольного обтачивания без поправочных коэффициентов [5, c. 127]. Глубина резания t=(dн–dк)/2=0,75 мм – по рабочему чертежу детали.

Выбираем подачу по нормативам резания для чистового точения [2, c. 268] S=0,2 мм/об.

Скорость резания при выбранных t и S составит по табл. 62 [5, c. 125] для резца с режущей сталью из стали Р18 u=85 м/мин.

Число оборотов детали в минуту находится по формуле

![]() (3.69)

(3.69)

n=1000×85/(3,14×12,5)=2165 об/мин

По таблице 62 [5, c. 125] эффективная мощность резания составит Nрез=0,83 кВт. С учётом к.п.д. станка h=0,85 потребная мощность станка Nп.рез.=0,83/0,85=0,98 кВт. Для данной операции был выбран токарно-винторезный станок 16К20М с мощностью N=10 кВт. Таким образом N>Nп.рез., что подтверждает правильность сделанного выбора технологического оборудования для данной операции.

Машинное время на данном переходе составит:

ТМ3,6=(l+l1+l2)/(nS) (3.70)

где l – длина обрабатываемой детали по чертежу, мм; l=20 мм

l1 – длина врезания инструмента, мм; l1=2 мм на основании табл. 3.31 [3, c. 85]

l2 – длина подвода и пробега режущего инструмента, мм; l2=2 мм на основании табл. 3.31 [3, c. 85]

ТМ2=(20+2+2)/(2165×0,2)=0,06 мин

Переход 3. Производится точение фаски 1,5´45° на диаметре Ø11 мм. Глубина резания t=1,5 мм. Для уменьшения вспомогательного времени на операцию подачу и число оборотов детали в минуту выбираем равными подаче и числу оборотов на переходе 2, S=0.2 мм/об и n=2165 об/мин. Тогда скорость резания ![]() м/мин. Учитывая малую разницу в режимах резания переходов 2 и 3, проверка на достаточность мощности станка на переходе 3 нецелесообразна.

м/мин. Учитывая малую разницу в режимах резания переходов 2 и 3, проверка на достаточность мощности станка на переходе 3 нецелесообразна.

Машинное время на данном переходе определяется по формуле (3.70), где l=1,5 мм, l1=1 мм, l2=2 мм.

ТМ3=(1,5+1+2)/(2165×0,2)=0,010 мин

Машинное время на операции токарная I-я составит

ТМ=ТМ2+ТМ3=0.06+0.010=0.07 мин

Для токарной операции вспомогательное время определяется по формуле (3.54)

ТВ=ТВуст+ТВупр.ст.+ТВперех+ТВизмер

ТВуст=0,35 мин на основании табл. 70 [5, c. 131]

ТВупр.ст+ТВперех =0,32 мин на основании табл. 71 [5, c. 131]

ТВизмер=0,1 мин на основании табл. 3.40 [3, c. 96].

ТВ=0,35+0,32+0,1=0,77 мин

Оперативное время на одну деталь по формуле (3.53)

Топ=0,07+0,77=0,84 мин

Штучное время определяется по формуле (3.55)

Тшт=Топ×(1+(аабс+аотл)/100) =0,84 (1+7/100)=0,9 мин

где аабс=3% на основании карты 45 [6, c. 226]

аотл=4% на основании карты 46 [6, c. 223]

Операция 020 Токарная II-я

Переход 1. Установить и закрепить заготовку.

Переход 2. Точить поверхность с Ø20,5 мм на Ø20,0 мм на длине 35 мм.

Переход 3. Точить фаску 1´45°.

Переход 2. Производится чистовое обтачивание. Глубина резания t=(dн-dк)/2=0,25 мм – по рабочему чертежу детали. Выбираем подачу по нормативам резания для чистового точения [2, c. 268] S=0,2 мм/об.

Скорость резания при выбранных t и S составит по табл. 62 [5, c. 125] для резца с режущей сталью из стали Р18 u=85 м/мин.

Число оборотов детали в минуту находится по формуле

![]() =1000×85/(3,14×20,5)=1320 об/мин

=1000×85/(3,14×20,5)=1320 об/мин

Учитывая малую разницу в режимах резания операций Токарная I-я и Токарная II-я и использование токарного станка одной модели 16К20М, проверка на достаточность мощности станка на операции Токарная II-я не целесообразна.

Машинное время на данном переходе составит:

ТМ2=(l+l1+l2)/(nS)

где l – длина обрабатываемой детали по чертежу, мм; l=35 мм

l1 – длина врезания инструмента, мм; l1=1 мм на основании табл. 3.31 [3, c. 85]

l2 – длина подвода и пробега режущего инструмента, мм; l2=4 мм на основании табл. 3.31 [3, c. 85]

ТМ2=(35+1+4)/(1320×0,2)=0,152 мин

Переход 3. Производится точение фаски 1´45° на диаметре Ø20 мм. Глубина резания t=1 мм. Для уменьшения вспомогательного времени на операцию подачу и число оборотов детали в минуту выбираем равными подаче и числу оборотов на переходе 2, S=0.2 мм/об и n=1320 об/мин. Тогда скорость резания u=1320×3,14×20/1000=82,9 м/мин.

Машинное время составит

ТМ3=(l+l1+l2)/(nS)

где l=1 мм

l1=1 мм на основании табл. 3.31 [3, c. 85]

l2=2 мм на основании табл. 3.31 [3, c. 85]

ТМ3=(1+1+2)/(1320×0,2)=0,015 мин

Машинное время на операции Токарная II-я составит

ТМ=ТМ2+ТМ3=0,152+0,015=0,167 мин

Вспомогательное время для операции Токарная II-я равно вспомогательному времени для операции Токарная I-я.

ТВ=0,77 мин.

Оперативное время ТОП=ТМ+ТВ=0,167+0,77=0,937 мин.

Штучное время по формуле (3.55)

Тшт=Топ×(1+(аабс+аотл)/100) =0,937 (1+7/100)=1,002 мин

где аабс=3% на основании карты 45 [6, c. 226]

аотл=4% на основании карты 46 [6, c. 223]

Операция 025 Фрезерная

Переход 1. Установить и закрепить заготовку.

Переход 2. Фрезеровать паз – ширина 10 мм, глубина 2 мм.

Производится фрезерование паза. В качестве режущего инструмента выбираем дисковую пазовую фрезу из быстрорежущей стали Р6М5 по ГОСТ 3964–69. На основании рекомендаций табл. 92 [5, c. 158] и табл. 80 [2, c. 180] выбираем размеры фрезы

D=80 мм, В1=10 мм, Z=18

Глубину фрезерования t и ширину фрезерования В2 находим по чертежу детали – t=2 мм, В2=10 мм.

Подача на один зуб фрезы SZ, мм, определяется из таблицы 34 [2, c. 283]

SZ=0,07 мм

Подача на один оборот фрезы S=SZ×Z=0,07×18=1,26 мм/об

Скорость резания определяется по формуле (3.57):

![]()

Значения коэффициента Cu и показателей степени определяем по табл. 39, а период стойкости фрезы Т по табл. 40 [2, c. 286–290]

Сu=68,5; q=0.25; x=0.3; y=0.2; u=0.1; p=0.1; m=0.2

Т=120 мин.

Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания по формуле (3.58)

Кu=КМu×КПu×КИu

где КМu – коэффициент, учитывающий качество обрабатываемого материала. По формуле (3.59):

КГ=1,0, nu=0.9 – на основании табл. 2 [2, c. 262]

sВ=640 МПа для стали 45

КМu=1,15

КПu – коэффициент, учитывающий состояние поверхности заготовки.

КПu=1,0 – на основании табл. 5 [2, c. 263]

КИu – коэффициент учитывающий материал инструмента

КИu=1,0 – на основании табл. 6 [2, c. 263]

Таким образом, Ku=1,15×1,0×1,0=1,15

Скорость резания составит:

![]() м/мин

м/мин

Число оборотов фрезы в минуту определяется по формуле (3.60):

![]()

n=1000×74.2/(3,14×80)=295 об/мин

Главная составляющая силы резания при фрезеровании – окружная сила, Н, может быть определена по формуле (3.61):

![]()

По таблице 41 [2, c. 291] находим:

Ср=68,2; x=0.86; y=0.72; u=1,0; q=0.86; w=0;

n – частота вращения фрезы.

По таблице 9 [2, c. 264] находим поправочный коэффициент КМР на качество обрабатываемого материала по формуле (3.62)

m=0.3; sВ=640 МПа для стали 45.

КМР=(640/750)0,3=0,95

Тогда

![]() Н

Н

Эффективная мощность резания, кВт, по формуле (3.63)

![]()

Nрез=758,15×74,2/(1020×60)=0,92 кВт

Проверяем достаточность мощности привода станка. Для фрезерной операции был выбран универсальный фрезерный станок модели 676П с мощностью N=2,2 кВт. С учётом к.п.д. станка h=0,85 потребная мощность резания составит:

Nрез.п.=0,92/0,85=1,08 кВт

Таким образом, N>Nрез.п., что подтверждает правильность сделанного выбора технологического оборудования для данной операции.

Машинное время на данном переходе составит (по формуле (3.64)):

Тм=(l+l1+l2)/Sm

где Sm – минутная подача; Sm=S×n=1,26×295=371,7 мм/мин

l – длина обработки, мм; l=2 мм

l1 – величина врезания инструмента, мм.

l1=13.3 мм по таблице 87 [5, c. 155]

l2 – величина пробега инструмента, мм.

l2=3 мм по таблице 87 [5, c. 155]

Тм=(2+13.3+3)/371,7=0,049 мин

Вспомогательное время для фрезерной операции

ТВ=ТВуст+ТВперех+ТВизмер

ТВуст – вспомогательное время на установку и снятие заготовки станка;

ТВперех – вспомогательное время, связанное с технологическими переходами;

ТВизмер – вспомогательное время на измерение заготовки.

ТВуст=0,57 – на основании табл. 93 [5, c. 159];

ТВперех=0,20 – на основании табл. 93 [5, c. 159];

ТВизмер=0,10 – на основании табл. 3.40 [3, c. 96];

ТВ=0,57+0,20+0,10=0,87 мин

Оперативное время ТОП=ТМ+ТВ=0,049+0,87=0,919 мин

Штучное время по формуле (3.55)

Тшт=Топ×(1+(аабс+аотл)/100) =0,919 (1+6.5/100)=0,979 мин

где аабс=2.5% на основании карты 45 [6, c. 226]

аотл=4% на основании карты 46 [6, c. 223]

Операция 040 Шлифовальная

Переход 1. Установить и закрепить заготовку.

Переход 2. Шлифовать поверхность с Ø11 мм на Ø10,3 мм на длине 20 мм.

Переход 3. Шлифовать поверхность с Ø10,3 мм на Ø10 мм на длине 20 мм.

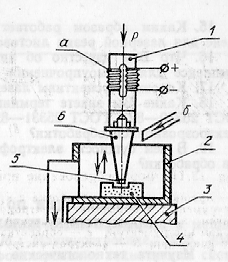

Станок круглошлифовальный модели 3А110В.

Обработка выполняется в виде предварительного и окончательного шлифования детали с одной установки. В качестве обрабатывающего инструмента выбираем шлифовальный круг 24А40ПС25К по ГОСТ 2424–83 с размерами D=200 мм, В=25 мм. В качестве процесса шлифования выбираем круглое шлифование в центрах методом врезания.

Переход 2. На данном этапе обработки заготовки выполняется предварительное врезное шлифование. Параметры резания устанавливаем на основе данных табл. 55 [2, c. 301].

При предварительном врезном шлифовании:

Глубина шлифования t=0,04 мм;

Скорость круга uк=30 м/с;

Скорость заготовки uз=35 м/с;

Радиальная подача Sp=0,040 мм/об

Частота вращения заготовки nз=1000×uз/(p×d)=35×1000/(3,14×11)=1015 об/мин

Частота вращения круга nк=1000×30/(3,14×11)=868 об/мин

Машинное время при врезном шлифовании определяется по формуле [7, c. 302]

![]() , (3.71)

, (3.71)

где h – припуск на шлифование на сторону, мм

t – глубина шлифования, мм

nз – частота вращения заготовки

к – коэффициент, учитывающий точность шлифования и износ круга (для предварительного шлифования 1,2–1,4, для окончательного шлифования 1,3–1,7)

h=0.35 мм; t=0,04 мм; nз=1015 об/мин; к=1,3

ТМ2=0,35×1,3/(0,04×1015)=0,011 мин

Переход 3. Выполняется окончательное врезное шлифование. Параметры резания устанавливаем на основе данных табл. 55 [2, c. 301]. При окончательном врезном шлифовании:

Глубина шлифования t=0,002 мм;

Скорость круга uк=30 м/с;

Скорость заготовки uз=20 м/с;

Радиальная подача Sp=0,002 мм/об

Частота вращения заготовки nз=1000×uз/(p×d)=20×1000/(3,14×10)=637 об/мин

Частота вращения круга nк=1000×30/(3,14×10)=955 об/мин

Машинное время при врезном шлифовании по формуле (3.71)

![]() ,

,

h=0.15 мм; t=0,002 мм; nз=637 об/мин; к=1,5

ТМ3=0,15×1,5/(0,002×637)=0,177 мин

Машинное время операции шлифования

ТМ=ТМ2+ТМ3=0,011+0,177=0,188 мин

Вспомогательное время при операции шлифования

ТВ=ТВуст+ТВшл+ТВизмер

ТВуст=0,62 мин – на основании табл. 109 [5, c. 187];

ТВшл=0,37 мин – на основании табл. 109 [5, c. 187] – вспомогательное время, связанное со шлифованием одной поверхности;

ТВизмер=0,16 мин – на основании табл. 109 [5, c. 187];

ТВ=0,62+0,37+0,16=1,15 мин

Оперативное время ТОП=ТМ+ТВ=0,188+1,15=1,338 мин

Штучное время по формуле (3.55)

Тшт=Топ×(1+(аабс+аотл)/100) =1,338 (1+7/100)=1,432 мин

где аабс=3% на основании карты 45 [6, c. 226]

аотл=4% на основании карты 46 [6, c. 223]

Похожие работы

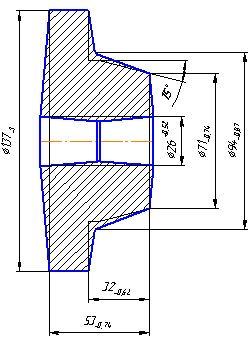

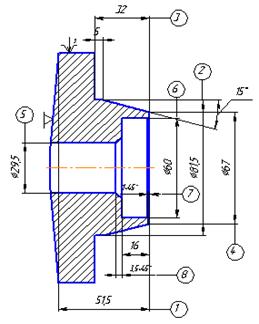

... целесообразно использовать ковку в подкладном штампе. Чертеж заготовки представлен на рис.4.1. При этом способе изготовления заготовки возможно получить припуски до 3 мм, с допусками +1.5 ¸ -1 мм. 5. Выбор плана обработки детали Технологический процесс обработки детали предусматривает несколько стадий. Если рассматривать данный процесс в укрупненном плане, то необходимо выделить ...

... детали (1 для тел вращения). Себестоимость поковки равна 45,1 руб. Себестоимость литой заготовки 240 руб. Для изготовления заготовки хвостовика целесообразно использовать свободную ковку. Эскиз заготовки представлен на рис.4.1.5. Выбор плана обработки детали Технологический процесс обработки детали предусматривает несколько стадий. Если рассматривать данный процесс в укрупненном плане, то ...

... Допустить к защите: «___» ____________ 2000 г. Руководитель ______________Пояснительная записка к курсовому проектуТема проекта: «Разработать инструментальную оснастку к технологии изготовления детали «корпус» в условиях обработки на станках с ЧПУ»Проект выполнил студент: Бакачёв Андрей Игоревич шифр: 96009 группа: МТ-8 факультет: ВФ Специальность: 1201 Нормоконтроль ...

... заготовки Штамповка 5. Масса заготовки 2,309 кг. 6. Годовая программа выпуска 15000 7. Режим работы 2 смены 8. Продолжительность смены8 часов 9. Коэффициент загрузки участка 0,4 10.Технологический процесс изготовления детали Таблица 1. Таблица 1 № Наименование операции Тип обору-дования Норма времени Разряд работ Мощность Электродвигателя, (кВт) tшт, мин. tо, ...

,

, МПа для Стали 45, m=0,75 – на основании табл. 9 [2, c. 264]

МПа для Стали 45, m=0,75 – на основании табл. 9 [2, c. 264]

0 комментариев