Навигация

Изготовление корпуса шарикоподшипника

Содержание

1. Назначение детали в узле

2. Определение годового объема выпуска и типа производства

3. Анализ технологичности конструкции детали

4. Выбор и обоснование способа получения заготовки и ее расчет

5. Выбор технологических баз

6. Разработка маршрута обработки заготовки

7. Расчет операционных припусков

8. Расчет режимов резания

9. Расчет контрольно-измерительного инструмента

10. Проектирование станочного приспособления

Список литературы

Приложение 1

Приложение 2

Приложение 3

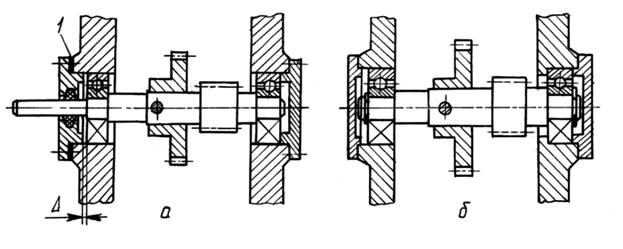

1. Назначение детали в узле

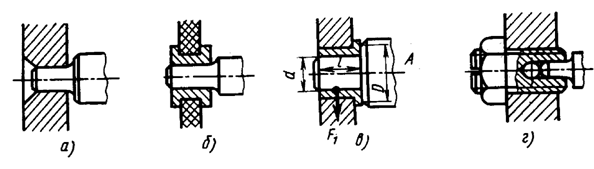

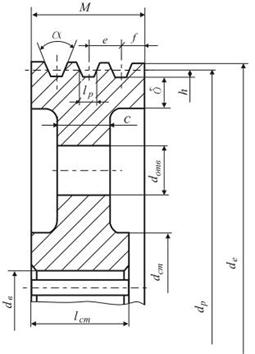

Корпус шарикоподшипника представляет собой стальной штамповочный стакан с опорным фланцем и внутренней расточкой под шарикоподшипник. Корпус шарикоподшипника является одной из основных корпусных деталей вертикального привода сепаратора СЛ-5.

Сепаратор СЛ-5 предназначен для центробежной очистки от механических примесей и воды топлива и минеральных масел дизельных и турбинных установок для судов и других энергетических установок.

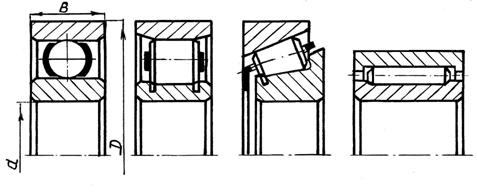

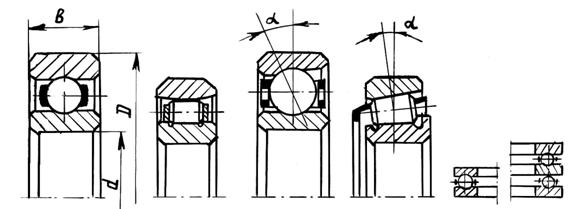

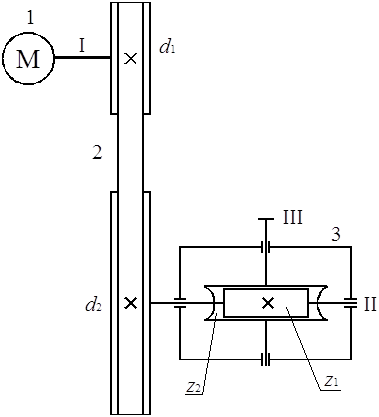

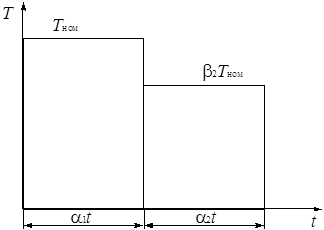

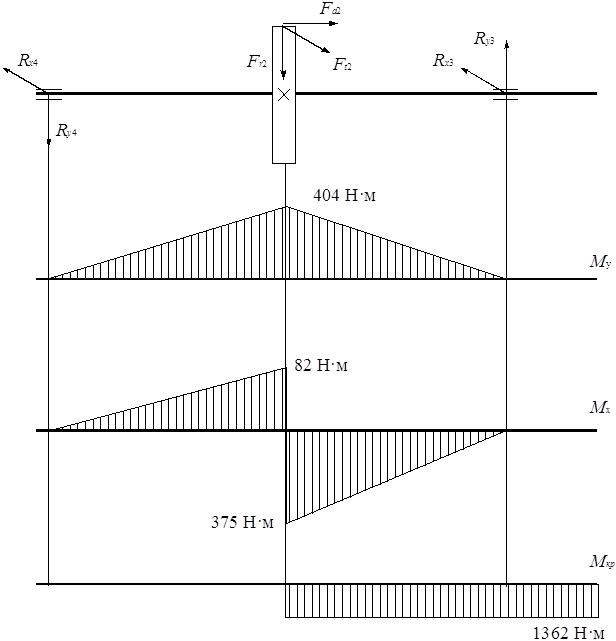

Вертикальный привод передает вращение от эл. двигателя мощностью 15 кВт к барабану сепаратора( скорость вращения около 5000 об/мин). Вал привода установлен в двух шарикоподшипниках: верхнем - радиальном и нижнем - радиально-сферическом.

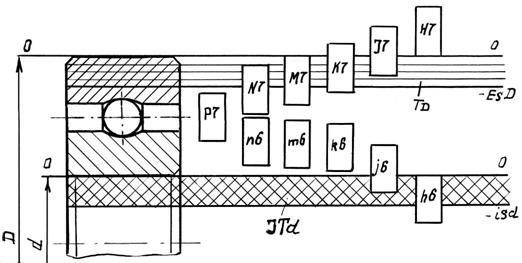

Рассматриваемый корпус шарикоподшипника является местом установки верхнего радиального шарикоподшипника, который воспринимает радиальные нагрузки, возникающие в барабане сепаратора при его вращении.

2. Определение годового объема выпуска и типа производства

N=mM (1+γδ/100) = 3×12000(1+6×3/100)=57600,

Где: m – количество одноименных деталей в машине;

М=12000 – годовой объем выпуска машин;

γ – 5…10 количество запасных частей в процентах;

δ – 2…6 процент брака и технологических потерь, включая детали используемые для настройки станка, в процентах.

N=57600 – производство крупносерийное серийное производство характеризуется ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями и сравнительно большим объемом выпуска, чем в единичном типе производства. При серийном производстве используются универсальные станки, оснащенные как специальными, так и универсальными и универсально–сборными приспособлениями, что позволяет снизить трудоемкость и себестоимость изготовления изделия. В серийном производстве технологический процесс изготовления изделия преимущественно дифференцирован, т.е. расчленен на отдельные самостоятельные операции, выполняемые на определенных станках.

3. Анализ технологичности конструкции детали

Каждая деталь должна изготавливаться с минимальными трудовыми и материальными затратами. Эти затраты можно сократить в значительной степени от правильного выбора варианта технологического процесса, и его оснащение, механизации и автоматизации, применения оптимальных режимов обработки и правильной подготовки производства.

При оценке технологичности учитываются следующие характеристики:

конструкция детали должна состоять из стандартных и унифицированных конструктивных элементов или быть стандартной в целом;

детали должны изготовляться из стандартных унифицированных заготовок или заготовок полученных рациональным способом;

размеры и поверхности детали должны иметь соответственно оптимальные степень точности и шероховатость;

физико-химические и механические свойства и механические свойства материала, жесткость детали, ее форма и размеры должны соответствовать требованиям технологии изготовления;

показатели базовой поверхности (точность, шероховатость) детали должны обеспечивать точность установки, обработки и контроля;

конструкция детали должна обеспечивать возможность применения типовых и стандартных технологических процессов ее изготовления.

Технологичность детали характеризуется коэффициентом использования материала.

4. Выбор и обоснование способа получения заготовки

В подъемно-транспортном машиностроении для изготовления деталей машин и механизмов используются разнообразные заготовки. Основные виды черновых заготовок следующие: прокат, литье, полученные давлением, полученные формообразованием.

Необходимость соблюдения требований чертежей, заданных припусков поверхностей, твердости и обрабатываемости определяет следующие основные требования к заготовкам:

поверхности, используемые как базовые в процессе дальнейшей обработки, должны быть гладкими, без прибылей, литейных или штамповочных уклонов, без заусенцев и линий разъема форм;

для устранения внутренних напряжений заготовки должны подвергаться термической обработке: отжигу и нормализации;

для улучшения условий обрабатываемости отливки должны быть очищены от литников, прибылей, заливов и других неровностей;

при наличии искривления заготовок из сортового проката, они подвергаются правке (на прессах, ударным способом, на правильно-калибровочных вальцах и т.п.);

при изготовлении заготовок любого вида всегда должно обеспечиваться получение заготовки минимальной массы, то есть заготовки с минимальными припусками.

Рассматривая наиболее распространенные варианты получения заготовок, я пришел к выводу, что для моего задания наиболее подходит заготовка, полученная штамповкой. Т.к. снижается расход металла при механической обработке, что ведет к понижению себестоимости.

Также я рассматривал и другой вариант получения заготовки – прокатом. Но в этом методе получения заготовок есть недостатки: большое количество металла уходит в стружку, материал расходуется нерационально

Рациональность выбора заготовки с точки зрения экономии материала определяется коэффициентом использования материала:

![]() , [ист.2, с.23]

, [ист.2, с.23]

где Q1 – масса детали;

Q2 – масса заготовки.

Т.к. Кm=0,73, то можно сделать вывод, что материал расходуется рационально.

Похожие работы

... необходимо отнести большие демпфирующие способности при действии вибраций и ударов, диэлектричность, антикоррозийность, технологичность изготовления, небольшую массу и стоимость. Недостатками пластмассовых опор скольжения прежде всего являются невысокая износостойкость, низкая теплопроводность, гигроскопичность и нестабильность размеров. Цилиндрические опоры в отличие от конических мало ...

... труда, по страхованию; выросла доля заемного капитала по сравнению с собственным, увеличилась зависимость предприятия от внешних кредиторов. Все это свидетельствует о необходимости разработки антикризисной стратегии предприятия, которая позволила бы восстановить платежеспособность предприятия и улучшать его финансовые результаты в долгосрочной перспективе. 2.5 Диагностика потенциала выживания ...

... как МПа (табл. 2.6, [1]), то условие < выполняется. Определение коэффициента нагрузки По рекомендациям стр. 21 и 24 ([1]) принимаем для 7–9 степени точности зубчатых колес и соосной схемы редуктора: – коэффициент нагрузки при расчете на контактную выносливость = 1,75; – коэффициент нагрузки при расчете на изгибную выносливость = 1,8. Проектирование зубчатой передачи 1) Определение ...

... (3) Угловая скорость выходного вала III тогда составит рад/с, а вала электродвигателя I – рад/с. Общее передаточное отношение привода получится равным: . (4) Для дальнейшего проектирования необходимо произвести распределение передаточного отношения между ремённой передачей и редуктором. Назначаем передаточное отношение редуктора равным ...

0 комментариев