Навигация

Выбор технологических баз

5. Выбор технологических баз

Базой называется поверхность или выполняющее ту же функцию сочетание поверхностей (ось, точка...) принадлежащее заготовке и используемое для базирования. Различают базы конструкторские, технологические, измерительные и т.д.

Технологической называют базу, используемую для определения положения заготовки или изделия при его изготовлении или сборке.

Выбор технологических баз является одной из сложных задач проектирования технологического процесса. От правильного выбора технологических баз в значительной мере зависят:

- Точность получения заданных размеров;

- Правильность взаимного расположения поверхностей;

- Степень сложности технологической оснастки, режущего и измерительного инструментов.

1. Для обработки торцов технологической базой является поверхность Æ145 и Æ185 закрепленной в трехкулачковом патроне.

2. При обработке поверхностей Æ185, Æ110, Æ91 и Æ77 базой является поверхность Æ145, закрепленной в трехкулачковом патроне, а при обработке поверхностей Æ145, Æ120, Æ119, Æ135 и Æ175 базой является поверхность Æ185, закрепленной в трехкулачковом патроне.

3. При обработке пазов на торце заготовку устанавливаем на призматические губки, базой является, поверхность Æ185, прижимаем двойным зажимом.

4. При прорезании пазов на поверхности Æ145 базой является поверхность Æ185 зажимаемая двойным зажимом и устанавливается на призматические губки.

5. При сверлении отверстий базовой поверхностью является Æ185 зажимаемая двойным зажимом и устанавливается на призматические губки.

6. Разработка маршрута обработки заготовки

Маршрутное описание технологического процесса это сокращенное описание технологических операций в маршрутной карте в последовательности их выполнения без указания переходов и режимов обработки.

Операция 001 Заготовительная:

Заготовку получаем штамповкой

Операция 005 Токарная (черновая):

Подрезать торец в размер 102 мм .

Точить торец Æ185 в размер 18мм.

Точить поверхности Æ93 мм, Æ185мм на длину 18 мм и 18мм соответственно.

Расточить поверхность Æ76мм на длину 33мм.

Операция 010 Токарная (черновая):

Подрезать торец в размер 100мм.

Точить торец Æ185 в размер 69мм.

Точить поверхность Æ147 мм на длину 69мм.

Расточить поверхность Æ119,5 на длину 67мм.

Операция 015 Токарная (чистовая):

Точить торец Æ185 в размер 20мм.

Точить поверхность Æ91 мм на длину 18 мм.

Расточить поверхность Æ77 на длину 33мм.

Снять две фаски 1×450 на Æ91 и Æ185.

Операция 020 Токарная (чистовая):

Расточить Æ175 на длину 5мм до Æ145.

Точить паз Æ144 на длину 19мм.

Операция 025 Токарная (чистовая):

Точить поверхность Æ145 мм на длину 69 мм.

Расточить поверхность Æ119,75 на длину 67мм.

Операция 030 Токарная:

Канавочным резцом точить канавку Æ121.

Операция 035 Токарная (тонкое растачивание):

Расточить поверхность Æ120 на длину 67мм.

Операция 040 Фрезерная:

Фрезеровать пазы 6 шт. на поверхности Æ145.

Операция 045 Фрезерная (чистовая):

Фрезеровать пазы 6 шт. на поверхности Æ145.

Операция 050 Сверлильная:

Сверлить 6 отв. Æ12мм.

Операция 055 Промывка.

Операция 060 Контрольная.

7. Расчет операционных припусков

В подъемно – транспортном машиностроении используют два метода определения припусков на обработку: опытно – статистический и расчетно – аналитический.

При расчетно-аналитическом методе промежуточный припуск на каждом технологическом переходе должен быть таким, чтобы при его снятии устранялись погрешности обработки и дефекты поверхностного слоя, полученные на предшествующих переходах, а также исключались погрешности установки обрабатываемой заготовки, возникающие на выполняемом переходе.

Расчетно-аналитический метод.

Рассчитать поверхность Æ 120+0,035.

| Элементарная пов. детали и технологич. маршрут ее обработки. | Элементы припуска (мкм) | Допуск на изготовление δ (мкм) | |||

| Rz | Т | ρ | e | ||

| Исходные данные: штамповка | 240 | 250 | 46 | - | 1400 |

| Растачивание черновое чистовое | 50 | 50 | 1 | 200 | 540 |

| 25 | 25 | - | 15 | 220 | |

| Тонкое растачивание | 5 | 15 | - | 5 | 35 |

Rz – параметр шероховатости [ ист.2, стр.66 (табл.)]

Т– параметр изменения физико – механических свойств поверхностного слоя от температуры резания [ист.2, стр.66 (табл.)]

ρ - погрешность формы заготовки. [ ист.1, стр.186 (табл.16), ист.2, стр.61]

e - погрешность закрепления [ист.2 стр.30(табл.12-14), стр.134]

ρз = Δк ּℓ = 0,75 ּ61= 46 мкм , [ист. 1, стр.177]

где Dк – кривизна профиля сортового проката (мкм на 1 мм);

ℓ - длина заготовки ρ= ρз×ку,

где: ку – коэффициент уточнения

для черновой ку=0,06

для чистовой ку=0,04

для шлифовальной ку=0,04

Определение максимальных и минимальных припусков:

Тонкое растачивание:

1. 2Z3min = ![]() ּ(RZ2 + h2 +ρ22+ε32) = 2ּ(25 + 25 + 5) = 110 мкм

ּ(RZ2 + h2 +ρ22+ε32) = 2ּ(25 + 25 + 5) = 110 мкм

принимаем 2Z3min = 110 мкм

2Z3max = 2Z3min + δ2 – δ3 = 110 + 220 – 35 = 295 мкм [ист. 2, стр.64]

принимаем 2Z3max = 300 мкм

чистовая обработка:

2. 2Z2min = 2ּ(RZ1 + h1 + ![]() ) = 2ּ(50 +50 +

) = 2ּ(50 +50 + ![]() ) = 230 мкм

) = 230 мкм

принимаем 2Z3min=230 мкм

2Z2max = 2Z2min + δ1 - δ2 = 230 + 540 – 220 = 550 мкм

черновая обработка:

2Z1min = 2ּ(RZ0 + h0 + ![]() ) = 2ּ(240 + 250 +

) = 2ּ(240 + 250 + ![]() ) = 1390 мкм

) = 1390 мкм

принимаем 2Z1min = 1390 мкм

2Z1max = 2Z1min + δ0 – δ1 =1390 + 1400 – 540 = 2250 мкм.

Минимальные и максимальные размеры:

Тонкое растачивание:

d3min = 120 (мм)

d3max = 120,035 (мм)

чистовая обработка:

d2min = d3min - 2Z3min = 120 - 0,11 = 119,89 (мм) [ист. 2, стр.64]

d2max = d3max - 2Z3max = 120,035- 0,295 = 119,74 (мм) [ист. 2, стр.64]

черновая обработка:

d1min = d2min -2Z2min = 119,89 - 0,23 = 119,66 (мм)

d1max = d2max - 2Z2max =119,74 - 0,55 = 119,19 (мм)

заготовка:

d0min = 119,66 - 1,39 = 118,27 (мм)

d0max = 119,19- 2,25 = 116,94 (мм).

| Расчетный минимальный припуск 2Zmin(мкм) | Предельные значения припусков (мкм) | Предельные значения (мм) | ||

| 2Zmin | 2Zmax | dmin | dmax | |

| Исходные данные:штамповка | - | - | 118,27 | 116,94 |

| Растачивание черновое чистовое | 1390 | 2250 | 119,66 | 119,19 |

| 230 | 550 | 119,89 | 119,74 | |

| Тонкое растачивание | 110 | 295 | 120 | 120,035 |

На все остальные поверхности получаем припуски опытно – статистическим методом.

Похожие работы

... необходимо отнести большие демпфирующие способности при действии вибраций и ударов, диэлектричность, антикоррозийность, технологичность изготовления, небольшую массу и стоимость. Недостатками пластмассовых опор скольжения прежде всего являются невысокая износостойкость, низкая теплопроводность, гигроскопичность и нестабильность размеров. Цилиндрические опоры в отличие от конических мало ...

... труда, по страхованию; выросла доля заемного капитала по сравнению с собственным, увеличилась зависимость предприятия от внешних кредиторов. Все это свидетельствует о необходимости разработки антикризисной стратегии предприятия, которая позволила бы восстановить платежеспособность предприятия и улучшать его финансовые результаты в долгосрочной перспективе. 2.5 Диагностика потенциала выживания ...

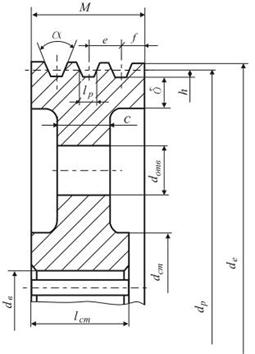

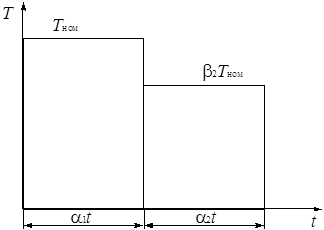

... как МПа (табл. 2.6, [1]), то условие < выполняется. Определение коэффициента нагрузки По рекомендациям стр. 21 и 24 ([1]) принимаем для 7–9 степени точности зубчатых колес и соосной схемы редуктора: – коэффициент нагрузки при расчете на контактную выносливость = 1,75; – коэффициент нагрузки при расчете на изгибную выносливость = 1,8. Проектирование зубчатой передачи 1) Определение ...

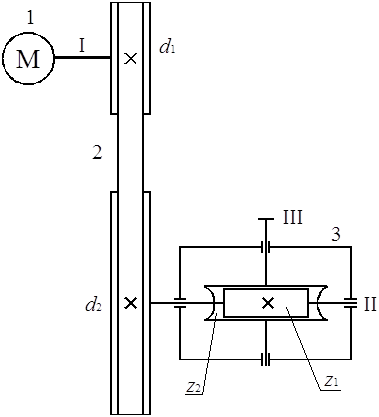

... (3) Угловая скорость выходного вала III тогда составит рад/с, а вала электродвигателя I – рад/с. Общее передаточное отношение привода получится равным: . (4) Для дальнейшего проектирования необходимо произвести распределение передаточного отношения между ремённой передачей и редуктором. Назначаем передаточное отношение редуктора равным ...

0 комментариев