Навигация

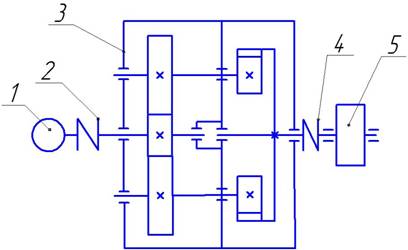

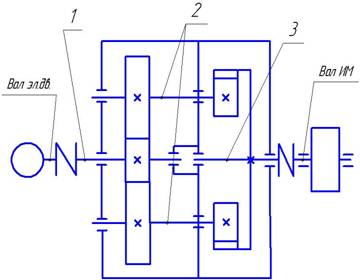

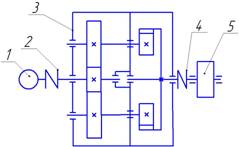

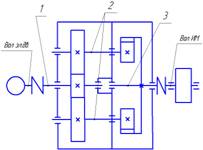

Редуктор двухступенчатый соосный

Исходные данные для проектирования

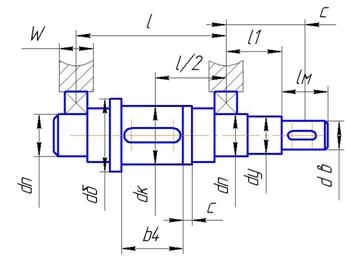

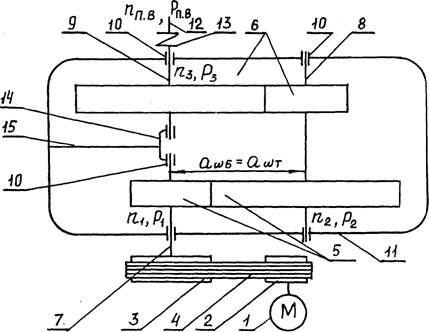

Выходная мощность Рвых = 1,1 кВт; число оборотов выходного вала nвых = 35; режим работы – тяжелый; срок службы привода – 3 года (рабочих дней – 300, одна смена длится 8 часов, число смен работы – 3); передаточное число редуктора Uр = 14; первая ступень редуктора – прямозубая; разработать рабочий чертеж большего шкива клиноременной передачи.

1. Выбор электродвигателя (ЭД) и расчет основных параметров для всех ступеней передачи

1) Мощность на валу электродвигателя передается всем приводом, состоящим из клиноременной передачи и редуктора. Ее значение определяем по потребной мощности:

где Р – требуемая мощность электродвигателя, кВт

Рвых – требуемая мощность на выходном валу привода, кВт

hобщ – общий КПД привода,

![]()

где h12, h34, h56 – КПД первой, второй и третьей ступени привода соответственно.

В соответствии с рекомендациями с. 3 [1] принимаем:

h12 = 0,96

h34 = h56 = 0,98

Тогда:

![]()

кВт

кВт

По табл. 1.1 (с. 4, [1]) принимаем асинхронный короткозамкнутый обдуваемый двигатель 4А80В4У3 с синхронной частотой вращения 1500 об/мин, мощностью Рдв = 1,5 кВт и асинхронной частотой 1415 об/мин.

2) Передаточное число привода определяется из выражения:

где nдв – асинхронная частота вращения вала ЭД, об/мин

nвых – заданная частота вращения выходного вала привода, об/мин.

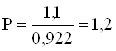

Тогда:

![]()

Передаточное число клиноременной передачи:

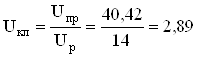

3) Общее передаточное число редуктора определяется из выражения:

![]()

где UБ – передаточное число первой (быстроходной) ступени редуктора,

UТ – передаточное число второй (тихоходной) ступени редуктора.

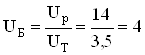

По рекомендациям табл. 1.4 (с. 8, [1]) принимаем:

![]()

Принимаем UТ = 3,5.

Тогда:

Тогда:

![]() – разбивка произведена точно.

– разбивка произведена точно.

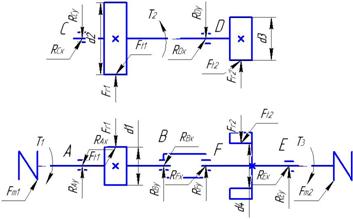

4) Определяем расчетные параметры для ступеней привода.

Расчетная мощность на валах привода определяется по формулам:

РI = Рдв; РII = РI×h12; РIII = РII×h34; РIV = РIII×h56

где Рдв – мощность на валу электродвигателя, кВт;

h12, h34, h56, – КПД соответствующих ступеней привода.

Частота вращения валов привода определяется из соотношений:

nI = nдв;  ;

;  ;

;

где nдв – асинхронная частота вращения вала привода, об/мин;

n I – IV – частоты вращения соответствующих валов привода, об/мин.

Крутящие моменты на валах привода определяются по формуле:

![]() , Н×м,

, Н×м,

где Р – мощность, передаваемая валом, кВт;

n – частота вращения вала, об/мин.

Все расчеты по вышеприведенным формулам сведем в таблицу 1.1.

Таблица 1.1

| Номер вала | КПД ступени привода | Мощность на валу Р, кВт | Передаточное число U | Частота вращения вала, об/мин | Крутящий момент на валу, Н×м | ||

| I | 0,96 | - | 1,5 | 2,89 | - | 1415 | 10,1 |

| II | 0,98 | 1,44 | 4 | 490 | 28,1 | ||

| III | 0,98 | 1,41 | 3,5 | 122,5 | 110 | ||

| IV | - | 1,38 | - | 35 | 376,5 | ||

2. Расчет зубчатых передач редукторов

2.1 Расчет тихоходной ступени редуктора

Расчет зубчатых передач нашего редуктора начинаем с расчета тихоходной ступени, поскольку в соосных редукторах она нагружена больше, нежели быстроходная ступень.

Суммарное время работы привода в часах определяется по формуле:

![]()

где Lгод – срок службы привода, лет;

С – число смен работы привода;

300 – количество рабочих дней в году;

8 – число рабочих часов за одну смену.

Тогда:

![]() ч.

ч.

Выбор термической обработки заготовок

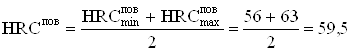

По табл. 2.2 (с. 10, [1]) выбираем материал для изготовления зубчатых колес – сталь 12ХН3А. Принимаем твердость рабочих поверхностей зубьев > НВ 350. В этом случае зубья во время работы не прирабатываются и обеспечивать разность твердостей зубьев шестерни и колеса не требуется. Выбираем термообработку – улучшение + цементация + закалка. Твердость поверхности HRC 56…63, сердцевины НВ 300…400.

Определение механических свойств материалов зубчатых колес и допускаемых напряжений

1) Средние значения твердостей зубьев:

![]()

2) Предельные характеристики материалов:

sВ = 1000 МПа, sТ = 800 МПа (см. табл. 2.2, [1]).

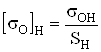

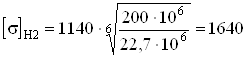

3) Допускаемые напряжения для расчета передачи на контактную выносливость:

(см. табл. 2.5, [1]).

В этих формулах:

sОН – длительный предел контактной выносливости

![]() МПа (см. табл. 2.6, [1]);

МПа (см. табл. 2.6, [1]);

SН – коэффициент безопасности, SН = 1,2 (см. табл. 2.6, [1]).

Тогда:

МПа.

МПа.

NНО – число циклов перемены напряжений, соответствующее длительному пределу выносливости; NНО = 200×106 (рис. 2.1, [1]);

NНЕ – эквивалентное число циклов перемены напряжений для расчета на контактную выносливость:

![]()

КНЕ – коэффициент приведение; при тяжелом режиме работы КНЕ = 0,5 (табл. 2.4, [1]);

NS – суммарное число циклов перемены напряжений

![]()

где ni – частота вращения i-го зубчатого колеса.

Для шестерни: NS1 = 60×21600×122,5 = 158,8×106 циклов

Для колеса: NS2 = 60×21600×35 = 45,4×106 циклов

Таким образом,

![]() циклов

циклов

![]() циклов

циклов

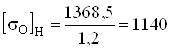

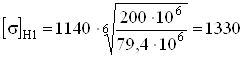

Так как NНЕ1 < NНО и NНЕ2 < NНО, то:

МПа

МПа

МПа

МПа

В качестве ![]() принимаем меньшее из

принимаем меньшее из ![]() и

и ![]() , т.е.

, т.е. ![]() = 1330 МПа.

= 1330 МПа.

Предельное допускаемое напряжение определим по формуле:

![]() МПа

МПа

Условие ![]() <

<![]() выполняется.

выполняется.

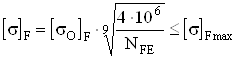

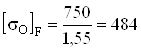

4) Допускаемое напряжение для расчета передачи на изгибную выносливость:

(см. табл. 2.5, [1]).

В этих формулах:

sОF – длительный предел изгибной выносливости

![]() МПа (см. табл. 2.6, [1]);

МПа (см. табл. 2.6, [1]);

SF – коэффициент безопасности, SF = 1,55 (см. табл. 2.6, [1]).

Тогда:

МПа.

МПа.

NFЕ – эквивалентное число циклов перемены напряжений для расчета на изгибную выносливость:

![]()

КFЕ – коэффициент приведение; при тяжелом режиме работы КFЕ = 0,2 (табл. 2.4, [1]);

Таким образом,

Для шестерни: ![]() циклов

циклов

Для колеса: ![]() циклов

циклов

Так как NFЕ1 > 4×106 циклов и NFЕ2 > 4×106 циклов, то принимаем NFЕ1 = NFЕ2 = 4×106 циклов.

Тогда:

![]() МПа

МПа

Так как ![]() МПа (табл. 2.6, [1]), то условие

МПа (табл. 2.6, [1]), то условие ![]() <

<![]() выполняется.

выполняется.

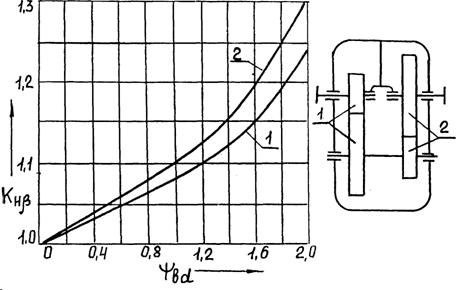

Определение коэффициента нагрузки

По рекомендациям стр. 21 и 24 ([1]) принимаем для 7–9 степени точности зубчатых колес и соосной схемы редуктора:

– коэффициент нагрузки при расчете на контактную выносливость ![]() = 1,75;

= 1,75;

– коэффициент нагрузки при расчете на изгибную выносливость ![]() = 1,8.

= 1,8.

Проектирование зубчатой передачи

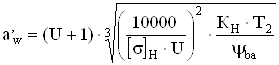

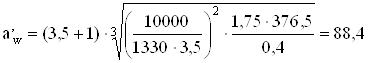

1) Определение предварительного значения межосевого расстояния производим по формуле:

, мм

, мм

Здесь: Т2 – номинальный вращающий момент на валу колеса, Н×м;

U – передаточное число;

КН – коэффициент расчета на контактную выносливость;

yba – коэффициент ширины зубчатых колес передачи, yba = 0,4 (см. табл. 2.9 с. 18, [1]);

![]() – допускаемое напряжение при расчете на контактную выносливость, МПа.

– допускаемое напряжение при расчете на контактную выносливость, МПа.

Тогда:

мм

мм

По табл. 3.2 (с. 22, [1]) принимаем аw = 100 мм.

2) Определение рабочей ширины зубчатых колес.

Рабочая ширина колеса: ![]() мм (в соответствии с ГОСТ 6636–69).

мм (в соответствии с ГОСТ 6636–69).

Ширина шестерни: b1 = b2 + (2…4) = 40 + 4 = 44 мм. По ГОСТ 6636–69 принимаем b1 = 45 мм.

3) Определение ориентировочного значения модуля производим по формуле:

m = (0,01…0,02)×аw = 1,0…2,0 мм.

По табл. 3.3 (с. 22, [1]) принимаем m = 2 мм.

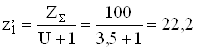

4) Суммарное число зубьев:

![]()

5) Число зубьев зубчатых колес:

шестерни  , принимаем z1 = 22

, принимаем z1 = 22

колеса ![]() = 100 – 22 = 78

= 100 – 22 = 78

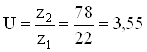

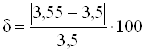

6) Определяем фактическое значение передаточного числа:

Ошибка:  % = 1,4% < 4%, что допустимо.

% = 1,4% < 4%, что допустимо.

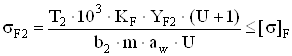

Проверка зубьев на выносливость при изгибе

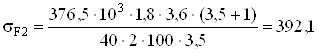

1) Проверка колеса на выносливость при изгибе производится по формуле:

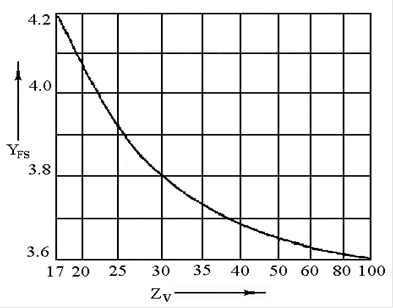

где YF2 – коэффициент, учитывающий форму зуба колеса.

По табл. 3.4 (с. 25, [1]) для несмещенных колес YF2 = 3,6.

Тогда:

МПа <

МПа < ![]() МПа

МПа

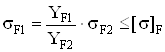

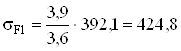

2) Напряжение в опасном сечении зуба шестерни:

где YF1 – коэффициент, учитывающий форму зуба шестерни.

По табл. 3.4 (с. 25, [1]) для несмещенных колес YF1 = 3,9.

Тогда:

МПа <

МПа < ![]() МПа

МПа

Определение основных параметров зубчатого зацепления

1) Диаметры делительных окружностей:

![]() мм

мм

![]() мм

мм

Проверка: ![]() мм – равенство выполняется.

мм – равенство выполняется.

2) Диаметры окружностей вершин:

![]() мм

мм

![]() мм

мм

3) Диаметры окружностей впадин:

![]() мм

мм

![]() мм

мм

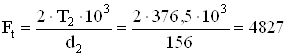

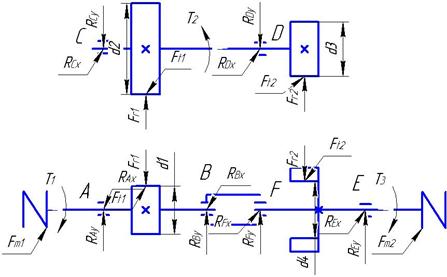

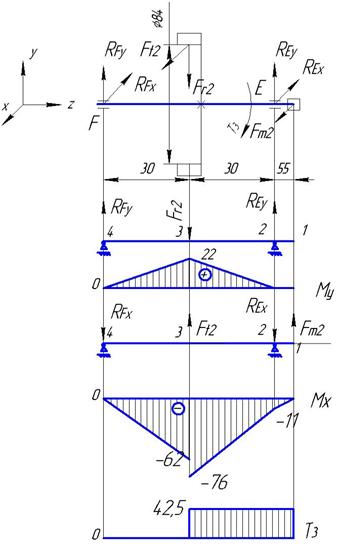

Силы, действующие в зацеплении

1) Окружная сила:

Н

Н

2) Радиальная сила:

![]() Н

Н

Похожие работы

... 281 59,4 -79% σF2 257 55 -78% 4 Расчет быстроходной ступени привода Межосевое расстояние для быстроходной ступени с учетом того, что редуктор соосный и двухпоточный, определяем половину расстояния тихоходной ступени: а=d2-d1; а=84-14=70мм. Из условия (3.2) принимаем модуль mn=1,5мм Определяем суммарное число зубьев по формуле (3.12) [1,c.36]: zΣ=2а/mn; z&# ...

... 281 59,4 -79% σF2 257 55 -78% 4. Расчет быстроходной ступени привода Межосевое расстояние для быстроходной ступени с учетом того, что редуктор соосный и двухпоточный, определяем половину расстояния тихоходной ступени: а=d2-d1; а=84-14=70мм. Из условия (3.2) принимаем модуль mn=1,5мм Определяем суммарное число зубьев по формуле (3.12) [1,c.36]: zΣ=2а/mn; ...

... a2= m(z1+z2)/2= 0,3(24+49)/2= 10,95 a3= m(z1+z2)/2= 0,3(24+54)/2= 11,7 a4= m(z1+z2)/2= 0,3(24+55)/2= 11,85 a5= m(z1+z2)/2= 0,3(24+68)/2= 13,8 Определим ширину венца: b= (3…15)m= 10·0,3= 3 Определим высоту зуба: h= 2,5m= 2,5·0,3= 0,75 5. Разработка конструкций редуктора Разработка конструкции состоит в расчете и выборе его элементов: зубчатые колеса, валы, подшипники и корпуса. ...

... V,м/с Тип 200 315 391,5 45 17 138 1600 163,3 2057 149,7 10,15 прорезиненный ремень 4. Расчёт и конструирование редуктора Тип редуктора - цилиндрический двухступенчатый соосный. Быстроходная (первая) ступень редуктора - цилиндрическая с косозубыми колесами, тихоходная (вторая) - с прямозубыми. 4.1 Материалы зубчатых колес Основным материалом для изготовления зубчатых колес ...

0 комментариев