Навигация

Исходные материалы керамических изделий

3.1. Исходные материалы керамических изделий

Керамические материалы используют для изготовления различных установочных деталей (ламповых панелей, каркасов катушек индуктивностей, изоляторов, подложек микросхем и др.), пьезоэлектрических резонаторов, конденсаторов. Основными электрофизическими свойствами керамик, применяемых для изготовления деталей, являются: высокое удельное электрическое сопротивление, малые диэлектрические потери, хорошая теплопроводность и высокая термостойкость, высокая химическая стойкость, высокая механическая прочность. Относительная диэлектрическая проницаемость определяется типом керамики и ее назначением и может составлять от 6 до 9000 единиц. Электрофизические и механические свойства каждой конкретной керамики определяются составом исходных компонентов.

Для приготовления керамик, применяемых в РЭС, используют исходные материалы, которые разделяются на две группы: природные и искусственные, получаемые химическим путём.

К первым относятся:

- глина, состоящая в основном из каолинита Al2O3·2SiO2·2H2O и других глинистых минералов (MgO, CaO, TiO2, Fe2O3, Na2O) в малых количествах;

- каолин – горная порода, состоящая из минерала каолинита;

- тальк – непластичный материал 3MgO·4SiO2·H2O с примесью Fe2O3, Al2O3, CaO, Na2O, Cr2O3;

- магнезит MgCO3;

- кальцит, или известковый мрамор (мел) CaCO3;

- кварцевый песок – продукт разрушения горных пород, который содержит 99% SiO2, а остальное - Al2O3 и другие вещества;

- плавиковый шпат CaF и ашарит 2MgO·B2O3·H2O, которые вводят в керамику в количестве 2 – 3 % для улучшения спекаемости керамики.

К искусственным относятся:

- глинозём Al2O3 – порошкообразная кристаллическая окись алюминия;

- углекислый барий BaCO3;

- двуокись титана TiO2;

- окись олова SnO;

- двуокись циркония Zr2O2;

- окись кальция CaO.

По способности гидролизироваться и образовывать с водой суспензию эти материалы подразделяются на: пластичные и непластичные.

К пластичным исходным материалам относятся глина и каолин, к непластичным – тальк, магнезит, кварцевый песок, глинозем, углекислый барий, двуокись циркония и др.

Структура технологического процесса изготовления деталей из керамики состоит из следующих основных этапов: подготовки исходной керамической массы; формообразования деталей; сушки и низкотемпературного обжига, высокотемпературного обжига; механической обработки (если необходима).

3.2. Изготовление исходной керамической массы

Важнейшими предпосылками для получения высокого качества керамической массы при изготовлении деталей радиоэлектронной аппаратуры являются:

1. Точность дозирования шихтового состава.

2. Толщина (зернистость) помола.

3. Химическая чистота компонентов шихты.

Способы приготовления керамических масс сводятся к двум видам: шликерному (водному) и бесшликерному (сухому). Шликер - это наименее концентрированная водная суспензия, обладающая хорошей текучестью. Шликерный способ применяется для изготовления пластичных масс из высокоглиноземистых корундовых и корундомуллитовых материалов, содержащих глину (более 10 %).

Бесшликерный, сухой способ, применяется для приготовления пластичных масс из высокочастотных керамических материалов, не содержащих пластичных глин или имеющих их в небольших количествах.

На рисунке 7.1 представлена схема укрупненного технологического процесса приготовления керамических масс водным способом для материалов типа радиофарфора и ультрафарфора.

Измельчение - помол компонентов. Эта операция является основной в процессе приготовления керамической массы. Схема основана на мокром помоле и смешивании компонентов, что дает возможность получать высокую степень помола, достигающую размера частиц до одного микрометра.

Измельчение исходных материалов производят раздавливанием, истиранием и ударом. Раздавливание применяют для среднего и крупного дробления (размер частиц 104 – 105 мкм) на шнековых и валковых дробилках. Для получения более мелких частиц (102 - 104 мкм) применяются бегуны, в которых сочетается истирание и раздавливание.

Тонкий помол производят в шаровых мельницах сухим и мокрым способами.

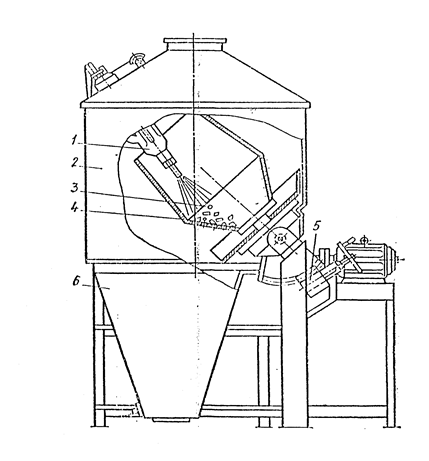

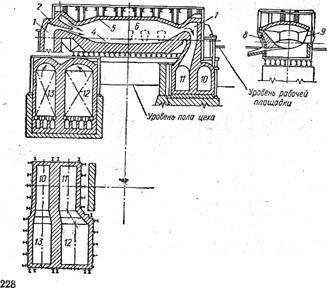

Шаровая мельница представляет собой металлический барабан, внутренние стенки которого футерованы керамическими плитками. Измельчение материала в шаровой мельнице производится с помощью фарфоровых шаров.

При вращении барабана вокруг своей оси шары поднимаются и падают вниз, производя, таким образом, дробление и истирание, то есть помол исходного материала. Сухой помол применяется при измельчении более крупных частиц исходных материалов. В этом случае ударное действие мелющих тел (шаров) дает большой эффект, чем истирающее действие при мокром помоле.

При мокром помоле наблюдается меньший дробящий эффект шаров, а истирающий больше вследствие расклинивающего действия воды, попадающей в микротрещины частиц измельчаемого материала.

После сухого помола исходных компонентов (талька, мрамора) производят первый мокрый помол с добавлением около 5 % глины и поверхностно-активных веществ (ПАВ). В качестве ПАВ применяют различные вещества, например триэтаноламин, сульфатно-спиртовую смесь и др. ПАВ интенсифицируют процесс мокрого помола вследствие быстрого и равномерного распределения частиц по поверхности, а также проникания в имеющиеся микротрещины.

При втором мокром помоле достигается измельчение и смешивание всех компонентов, составляющих керамическую массу.

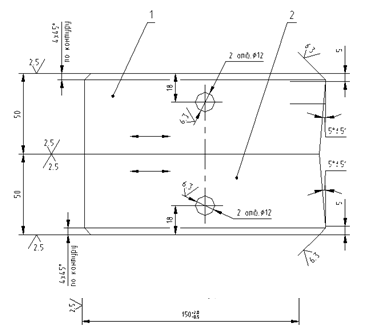

После второго мокрого помола следуют операции механической и магнитной сепарации.

Механическая сепарация заключается в продавливании полученной массы через сито с 10000 отв/см2, что составляет размер измельченных частиц около одного микрометра.

Магнитная сепарация применяется для удаления из шликера частиц магнитных материалов, которые могут ухудшить электрофизические свойства керамических изделий.

Обезвоживание является последней операцией технологического процесса. Эта операция выполняется на специальных фильтр-прессах.

После выполнения этой операции в массе остается около 30 – 35 % влаги. Влажная масса в фильтр-прессах формируется в виде коржей. Коржи направляют на последующие операции по формообразованию деталей из керамики.

Рассмотренная технологическая схема является типовой для приготовления исходной массы из других видов керамики.

Похожие работы

... механических нагрузок. Наиболее изнашиваемой частью двигателя гоночного автомобиля является поршень цилиндра. По утверждению специалистов немецкой фирмы Mahle, являющейся лидером в производстве поршней гоночных автомобилей, «стоимость поршня болида Formula –1 практически можно приравнять к цене золота». Основными материалами, используемыми в двигателях Формулы-1, являются алюминиевые магниевые, ...

... этапе является более дешевым оборудованием, чем молот. 3. При внедрении и реализации нового технологического процесса штамповки детали типа "фланец" их хромоникелевого жаропрочного сплава уменьшается количество технологических операций, уменьшается суммарная трудоемкость процесса. 4. В рамках разработки нового технологического процесса проведены основные технологические расчеты: определена ...

... линейной усадки сплава, которая составляет для углеродистой стали 1,8...2%. Модели могут быть деревянными или металлическими. Стержневые ящики для изготовления стержней обеспечивают равномерное уплотнение смеси и быстрое извлечение стержня. Как и модели, стержневые ящики имеют литейные уклоны, при назначении их размеров учитывают величину усадки сплава и припуска на механическую обработку. ...

... . На шлифовальных станках обрабатывают детали с помощью абразивных инструментов. 2.12 Расчет и составление баланса материалов Годовая производительность цеха по производству безвольфрамовых твердых сплавов на основе карбида титана составляет 45т. Производство осуществляется по технологической схеме, изображенной на рис.1.4. Потери при каждой операции составляют (а – ...

0 комментариев