Навигация

Методы изготовления керамических деталей

3.3. Методы изготовления керамических деталей

Формование деталей осуществляется прессованием, штамповкой, выдавливанием через профильные отверстия, горячим литьем под давлением. Каждому способу формообразования предшествует ряд технологических операций подготовки исходной керамической массы.

Прессование. Прессованием изготовляют небольшие плоские детали с небольшими выступами или углублениями (например, пьезокерамические преобразователи). При формообразовании деталей методом прессования коржи, полученные на пресс-фильтрах, просушивают с последующим помолом в шаровых мельницах для получения нужной дисперсности (тонины помола). В процессе помола производится пластификация керамической массы добавлением 10 - 17 % парафина или 15 % водного раствора поливинилового спирта. Для сокращения времени прессования предварительно полученную массу формообразуют в виде брикетов при относительно низком давлении (15 – 40 МПа). Собственно прессование является основной операцией изготовления из пресс-порошка или брикетированной массы. Прессование производится в металлических пресс-формах, устанавливаемых на гидравлических, пневматических или специальных пресс-автоматах с удельным давлением 30 - 150 МПа. Для повышения равномерности распределения используют пресс-формы, обеспечивающие давление как сверху, так и снизу (рис. 7.2). Размеры оформляющих поверхностей пресс-форм определяются из соотношения: ![]() , где ln- размер формирующей поверхности пресс-формы (мм); l0 - соответствующий размер детали после обжига (мм); Ky- коэффициент усадки, величина которого зависит от типа керамики и определяется экспериментальными исследованиями или берется по справочным данным и нормативам. Для некоторых типов керамик коэффициент усадки доходит до 1,20 - 4,25 %.

, где ln- размер формирующей поверхности пресс-формы (мм); l0 - соответствующий размер детали после обжига (мм); Ky- коэффициент усадки, величина которого зависит от типа керамики и определяется экспериментальными исследованиями или берется по справочным данным и нормативам. Для некоторых типов керамик коэффициент усадки доходит до 1,20 - 4,25 %.

После прессования детали, изготовленные из пластифицированной керамической массы, подвергают сушке при температуре 60 – 70 оС в специальных сушильных шкафах. Высушенная деталь содержит влаги не более 3 %.

Обжиг является заключительной операцией изготовления деталей с заданными свойствами. Обжиг керамических деталей осуществляется в печах периодического или непрерывного действия при температурах от 1200 °С до 1750 °С в зависимости от типа керамики. Например, детали из стеатитовой керамики обжигают при температуре 1380 - 1400 оС, из тикондовой керамики -1200 – 1300 оС, из ультрафарфора – 1360 – 1380 оС, а из алюминооксидной керамики типа ВК94 – 1580 оС.

Наиболее совершенными являются туннельные печи непрерывного действия.

В процессе обжига происходит превращение механической смеси исходной массы в монолитную структуру керамики. Твердые частицы массы, нагретые до высокой температуры, приобретают пластические свойства, переходя в вязкотекучее состояние. В результате диффузионных процессов и химического взаимодействия происходит слияние этих частиц с образованием кристаллической и аморфной фаз.

На электрические и механические свойства деталей из керамики влияют химический состав исходных материалов, размер частиц исходной массы и режим обжига. Малый размер частиц исходной массы способствует лучшему прилипанию их, взаимной диффузии элементов в процессе спекания, уменьшению количества пор. А это обусловливает меньшее значение коэффициента усадки, снижение дефектности и повышение качества.

Основными параметрами режима обжига являются: конечная температура нагрева Тк, время нагрева заготовки до конечной температуры обжига τн, время выдержки при конечной температуре τк и время охлаждения τо (рис. 7.3). Эти параметры существенно влияют на электрические и механические свойства керамических деталей. Например, при быстром нагреве в керамической массе не успевают произойти процессы гомогенизации и спекания частиц, химического образования новых кристаллических фаз и стеклофазы, повышается количество пор, что снижает качество керамики. Обычно режимы спекания деталей из различных типов керамики рассчитываются теоретически и проверяются экспериментально.

После спекания возможна механическая обработка керамических деталей для придания точных размеров. Механическую обработку производят шлифованием абразивными кругами на основе карбида кремния или алмаза.

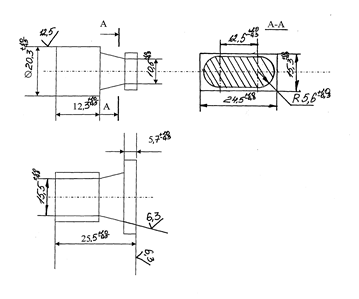

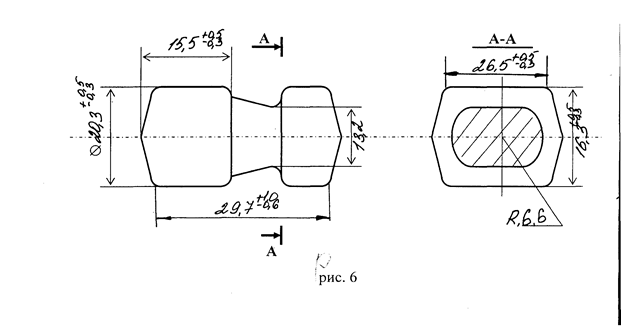

Штамповка. Штамповка отличается от прессования применением более пластифицированной керамической массы и более высокой производительностью. В состав типового пластификатора керамической массы для штамповки деталей средних габаритов входят: вода -12 - 13 %, сланцевое масло - 0,61 %, керосин - 1,4 - 1,6 %, олеиновая кислота - 0,2 %. Штампование выполняют в пресс-формах на быстроходных прессах механического действия и пресс-автоматах. Для штамповки используют различные пресс-формы. Один из типов пресс-форм показан на рис. 7.4.

Способ применяется для изготовления деталей сложной формы, имеющих большую неравномерность распределения массы по рабочему объему пресс-формы. Высокопластифицированная масса хорошо заполняет пресс-форму при сравнительно небольших давлениях (6 - 8 МПа ).

Основными недостатками этого способа являются повышенная неравномерность усадки, приводящая к снижению точности детали, повышенная пористость. Достоинством штамповки является возможность получения деталей сложной конфигурации.

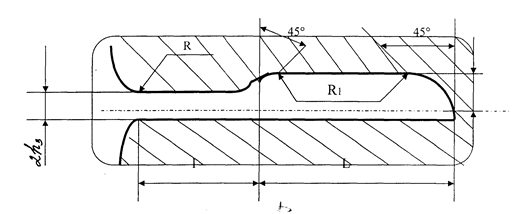

Выдавливание. Это непрерывный процесс формообразо- вания изделий постоянного профиля продавливанием керамической массы через профильное отверстие формующей головки. Для выдавливания технологическим оборудованием являются поршневые и червячные прессы, а в качестве технологической оснастки – формообразующие головки. На рис. 7.5 показана схема конструкции формующих головок для получения трубок и стержней.

Необходимая пластичность керамической массы достигается повышенным содержанием воды (12 - 20 %), с добавками декстрина (4 - 7 %) и тунгового масла (около 5 %). Однородность состава керамической массы обеспечивают предварительным многократным пропусканием ее через червячный пресс-мялку.

Выдавливанием через мундштук изготовляют стержни диаметром от 0,5 мм и выше и трубки с минимальным диаметром 2,5 мм.

Процесс выдавливания отличается высокой производительностью и однородной плотностью распределения керамической массы в изделии.

Горячее литье под давлением применяют для изготовления небольших керамических деталей любой формы. Основная особенность процесса состоит в том, что заполнение формы производится вязкотекучей керамической массой, нагретой до температуры 80 - 90 °С под давлением 0,3 – 0,5 МПа. Технологическим оборудованием является специальная литейная машина, а технологической оснасткой – металлическая разъемная пресс-форма.

Получение деталей методом горячего литья под давлением происходит в следующей последовательности.

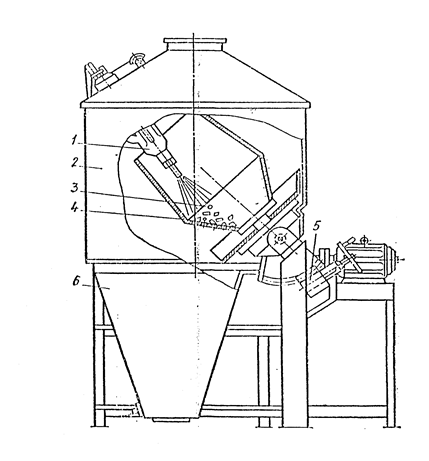

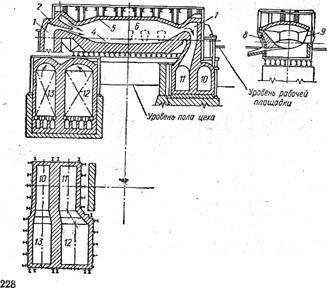

Исходную керамическую массу в виде коржей подвергают обжигу, дроблению и помолу в шаровых мельницах до тонкодисперсного состояния. Затем ее перемешивают с пластификатором (парафин - 11,5 - 13,5 %, олеиновая кислота - 0,5%, воск - 0,2 %) в специальных смесителях. Керамическую массу (шликер) загружают в рабочий бак 3 литейной установки (рис. 7.6), где она предварительно вакуумируется и нагревается до температуры 80 - 90 оС, приобретая вязкотекучее состояние. Вакуумирование применяют для удаления воздушных включений из шликера, что снижает количество пор в керамической детале и уменьшает ее усадку.

Расплавленный шликер 2, находящийся в баке 3, при температуре 80 - 90 °С под давлением сжатого воздуха 0,3 – 0,5 МПа через питающую трубку 1 заполняет разъемную металлическую пресс-форму 6, охлаждаемую водой. Нагрев керамической массы производится жидкостным термостатом 8 с подогревателем 9. Пресс-форма устанавливается на крышке рабочего бака 4 и фиксируется пневматическим прижимом 7.

После затвердевания керамической массы в пресс-форме давление снимают, её разбирают и удаляют заготовку. Затем деталь подвергают сушке, предварительному и окончательному обжигу, который рассмотрен ранее. Вследствие того, что прессовочная масса уже проходила предварительную операцию обжига и вакуумирование шликера, усадка после обжига деталей невелика Ky = 1,08 – 1,10 %. Таким образом, наряду с высокой производительностью этот метод позволяет получать детали самых точных размеров после обжига. При изготовлении деталей с массовым выпуском применяют литейные установки с автоматическим регулированием температуры и времени выдержки.

Точность размеров керамических деталей зависит от метода их изготовления и регламентируется отраслевым стандартом ОСТ 11 аЯО.077.000. Согласно отраслевому стандарту установлены 1, 2, 3 и 4-я группы точности, которые могут быть обеспечены следующими способами изготовления:

1 - 2-я группы точности – механической обработкой (шлифовкой) после обжига деталей, полученных: методами горячего литья под давлением в металлические формы, прессованием;

3-я группа точности – способами: горячего литья под давлением, прессованием, штампованием;

4-я группа точности – способами: выдавливанием через мундштук, штампованием, механической обработкой до обжига.

Группы точности керамических деталей определяются конструкцией, назначением и сопряжением их с другими деталями:

1-я группа точности назначается на размеры, полученные шлифовкой после обжига, обеспечивающие точное сопряжение деталей в сборочных единицах;

2-я группа точности назначается на размеры, полученные шлифовкой после обжига, не сопрягаемые;

3-я группа точности назначается на размеры элементов резьбы, обеспечивающие сопряжение деталей, кроме размеров отверстий на боковых поверхностях каркасов и трубок;

4-я группа точности назначается на все остальные размеры.

Каждому размеру в зависимости от группы точности назначаются допуски, указываемые в таблицах допусков отраслевого стандарта. Так, допустимые отклонения для 1, 2 и 3 группы точности детали размера 10 мм составляют соответственно 0,2; 0,3; 0,4 мм.

Шероховатость поверхности керамических деталей на чертежах не указывается. При необходимости шлифования шлифуемые поверхности деталей указываются на чертеже.

Изготовление керамических подложек. В качестве керамических материалов для диэлектрических подложек микросхем применяют высокоглиноземистую керамику ВК94-1, ВК100-2 (поликор), содержащую 94 % и 99,7 % глинозема (Al2O3). Процесс изготовления керамических подложек содержит этапы: подготовки сырьевых материалов; приготовления исходной керамической пластичной массы; формообразования сырьевых заготовок; обжига заготовок; механической обработки.

В керамическую массу, состоящую из глинозема, вводят минерализатор – компонент, регулирующий процесс спекания и образования структуры керамики при обжиге. В качестве минерализующих добавок используют смесь кварцевого песка SiO2, окиси хрома Cr2O3, марганца углекислого MnCO3 (для керамики ВК94-1) и водный раствор хлористого магния MgCl2 (для керамики ВК100-2). В керамическую массу добавляют жидкую органическую (технологическую) связку, состоящую из смеси поливинилбутираля, дибутилфталата и этилового спирта. Керамическая масса с органической связкой образует при комнатной температуре сметанообразную суспензию (шликер).

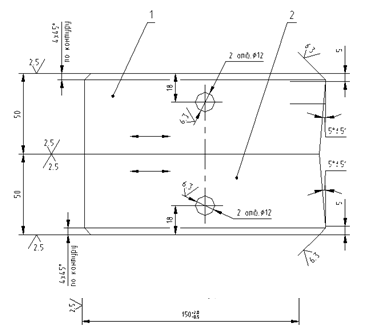

Формообразование подложек в виде керамической пленки осуществляют отливкой (вытягиванием) на установке типа УБ636 через фильеру на полиэтилентерефталатную пленку (подложку), перемещающуюся со скоростью 0,6 м/мин. Затем керамическую пленку отделяют от подложки с последующим разрезанием ее на отрезки длиной 150 - 200 мм. Полученные отрезки пленки выдерживают в течение определенного времени. В результате испарения компонентов связки или их полимеризации керамическая пленка затвердевает, сохраняя эластичность. Для уплотнения и доведения до заданной толщины отрезки пленки набирают в пакеты и прокатывают в вальцах, а затем из них получают подложку в вырубных штампах с учетом припуска на окончательную механическую обработку после обжига.

Обжиг подложек осуществляют в две стадии - предварительный обжиг для удаления технологической связки и окончательный, в результате которого формируется структура керамики.

Предварительный обжиг проводят в окислительной среде в конвейерных электрических печах. С целью предотвращения коробления подложки укладывают на специальные подставки (бомзы) из глинозема, ограничивающие их деформацию. Температура предварительного обжига (Тк) керамических деталей ВК94-1 и ВК100-2 составляет соответственно 1100 и 1300 оС. Скорость подъема температуры осуществляют ступенчато: от 20 до 300 оС со скоростью 50 град/ч; от 300 до 700 оС – 150 град/ч; от 700 оС и выше – 200 град/ч. При этом время нагрева τк – 1 ч, время охлаждения τо – 12 -14 ч.

Окончательный обжиг осуществляют в электропечах с молибденовыми нагревателями в вакууме (0,013 Па). Конечная температура обжига Тк керамики ВК94-1 и ВК100-2 (поликор) составляет соответственно 1580 и 1750 оС.

После контроля на наличие сколов, трещин и деформаций рабочие поверхности подложек подвергают шлифовке на плоскошлифовальных станках.

Похожие работы

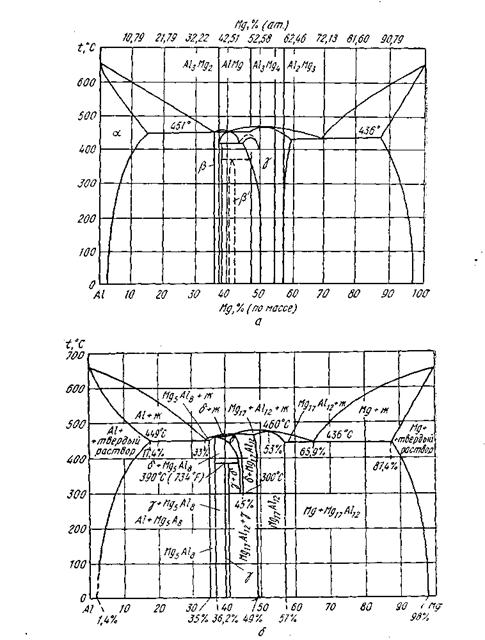

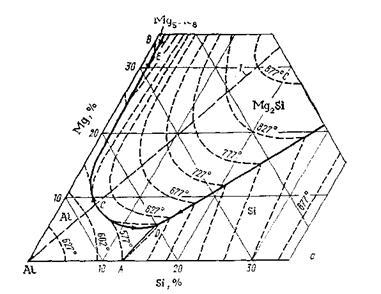

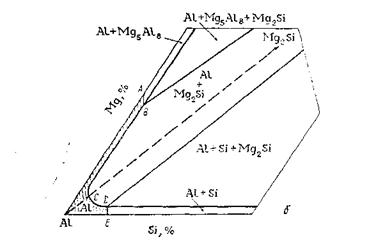

... механических нагрузок. Наиболее изнашиваемой частью двигателя гоночного автомобиля является поршень цилиндра. По утверждению специалистов немецкой фирмы Mahle, являющейся лидером в производстве поршней гоночных автомобилей, «стоимость поршня болида Formula –1 практически можно приравнять к цене золота». Основными материалами, используемыми в двигателях Формулы-1, являются алюминиевые магниевые, ...

... этапе является более дешевым оборудованием, чем молот. 3. При внедрении и реализации нового технологического процесса штамповки детали типа "фланец" их хромоникелевого жаропрочного сплава уменьшается количество технологических операций, уменьшается суммарная трудоемкость процесса. 4. В рамках разработки нового технологического процесса проведены основные технологические расчеты: определена ...

... линейной усадки сплава, которая составляет для углеродистой стали 1,8...2%. Модели могут быть деревянными или металлическими. Стержневые ящики для изготовления стержней обеспечивают равномерное уплотнение смеси и быстрое извлечение стержня. Как и модели, стержневые ящики имеют литейные уклоны, при назначении их размеров учитывают величину усадки сплава и припуска на механическую обработку. ...

... . На шлифовальных станках обрабатывают детали с помощью абразивных инструментов. 2.12 Расчет и составление баланса материалов Годовая производительность цеха по производству безвольфрамовых твердых сплавов на основе карбида титана составляет 45т. Производство осуществляется по технологической схеме, изображенной на рис.1.4. Потери при каждой операции составляют (а – ...

0 комментариев