Навигация

Расчет механизмов ременной передачи

6. Расчет механизмов ременной передачи

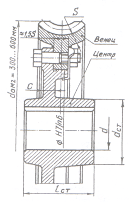

6.1. Винтовое крепление разгрузочной втулки .

Имеет место нагружение болтового соединения сдвигающей силой и моментом в плоскости , перпендикулярной плоскости стыка (крутящим моментом из-за потерь в подшипниках пренебрегаем ) . Размеры (с листа) D=95 мм , d=52 мм , dв=72 мм , h=63 мм.

Момент , открывающий стык , равен : ![]() (F=2524Н).

(F=2524Н).

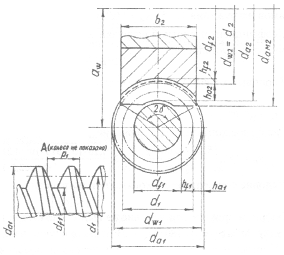

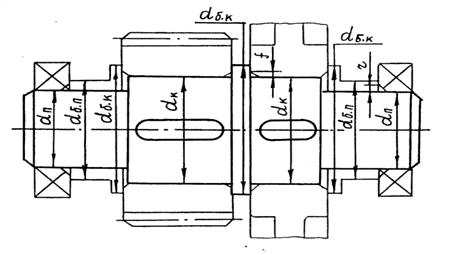

Геометрические параметры сечения стыка (рис.7):

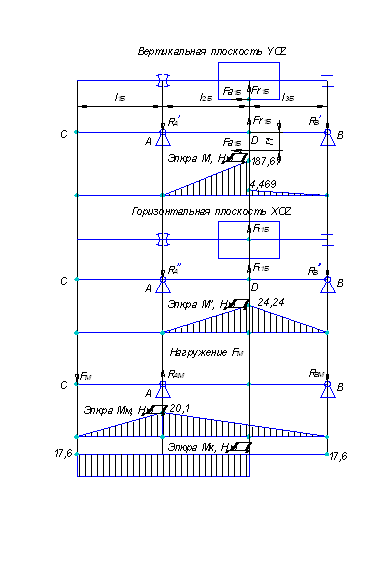

Момент инерции сечения относительно оси x :

![]()

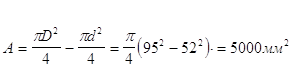

Площадь стыка :

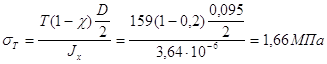

Эпюры сжимающих напряжений ,возникающих в стыке , их наибольшие значения равны соответственно :

![]()

где z=4 - число винтов.

где коэффициент внешней нагрузки , здесь принято =0,2 (чугунные детали).

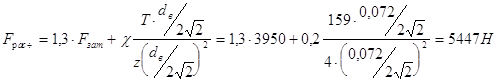

Необходимое усилие затяжки Fзат может быть определено из условия не раскрытия стыка (сдвига разгрузочной втулки произойти не может) :

![]()

откуда:

![]()

где min=1,5 мПа - минимальное допускаемое сжимающее напряжение в стыке .

Расчетная нагрузка на болт:

( =0,2)

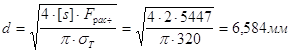

Назначаем класс прочности винта 4.8 , тогда его диаметр:

где [s]=2 - запас прочности (контролируемая затяжка) ;

T=320 мПа - предел текучести материала винта .

Принимается винт M8.

6.2. Расчет подшипников.

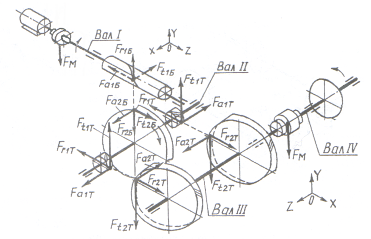

Эквивалентная нагрузка на подшипники разгрузочной втулки :

![]()

где V=1.2 - коэффициент , учитывающий , что вращается наружное кольцо.

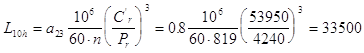

Два подшипника 209 , Сr=33200Н . Подшипники рассматриваются как один двухрядный. Суммарная динамическая грузоподъемность С’с= Сr.1,625=53950Н . Ресурс подшипника при вероятности безотказной работы P=0.9 и наибольшей возможной частоте вращения n=

819 мин-1:

час.

час.

6.3. Крепление крышки шкива.

Через крышку на шкив передается через шлицевое соединение крутящий момент с тихоходного вала , наибольшее значение которого T=64Нм. Передача момента осуществляется через поверхность трения в форме кольца , диаметр под болты d=102мм. Тогда необходимая сила затяжки :

![]()

где k=1,5 - коэффициент запаса ;

z=4 - число болтов;

f=0,15 - коэффициент трения (чугун по чугуну).

Как видно из вычислений пункта 4.1 , для такой силы подходит винт М8 класса прочности 4.6 , при контролируемой затяжке .

7. Расчет шлицевых и шпоночных соединений

7.1. Расчет шлицевого соединения

Шлицевое соединение 6x21x25 передает крутящий момент с тихоходного вала на крышку шкива . Шлицевые соединения , нагруженные только крутящим моментом , рассчитываются только по напряжениям смятия :

![]()

где Kз=0,7 - коэффициент неравномерности нагрузки по зубьям;

z=6 - число зубьев;

h=0,5(D-d)-2f=1,4 мм - рабочая высота зуба ( f=0,3 ) ;

dср=0,5(D+d)=23 мм - средний диаметр соединения;

l - рабочая длина шлицев;

[см]=60 МПа - допускаемое напряжение смятия , назначается по рекомендациям [5] , причем берется пониженное значение т.к. соединение будет испытывать дополнительный износ при реверсировании .

Тогда рабочая длина шлицев определяется как :

![]()

Длина шлицевого конца принимается равной 20 мм .

7.2. Расчет шпоночных соединений.

Шпонка , осуществляющая передачу момента с вала электродвигателя на быстроходный вал и шпонки , передающие момент с обгонных муфт на колеса стандартные для этих агрегатов (узлов) , поэтому их расчет проводить не нужно . Необходимо провести расчет шпонки , передающей момент с колеса на быстроходный вал . Наибольший передаваемый момент T=69Нм (без учета к.п.д. узлов коробки) ,размеры шпонки 6x6x40.

Напряжения смятия в шпонке:

![]() [5]

[5]

где d=30 мм=0,03 м - диаметр вала;

k=0.5 - коэффициент погружения шпонки в вал;

h=6 мм - рабочая высота шпонки;

l=lполн-b=34 мм - рабочая длина шпонки.

Так как шпонка стандартная , ее прочность ограничивается напряжениями смятия а не среза , поэтому расчет по напряжениям среза не проводится .

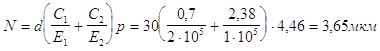

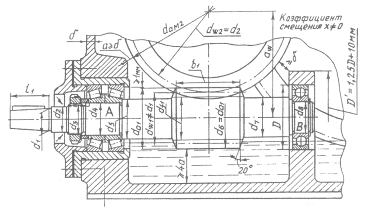

8.Расчет посадки с натягом

Минимальное необходимое давление натяга находится из условия не раскрытия стыка. Геометрические размеры: d=30 мм , d2=50 мм , l=27 мм , L= 57 мм . Радиальная сила F=342Н (см. 4.3.2. ). Палец изготовлен из стали 45 , втулка (крышка редуктора) - из чугуна СЧ20. Тогда условие не раскрытия стыка запишется как (см. [5]) :

![]()

где р - расчетное давление в запрессованном соединении ;

M=FL=342.0,057=19.5 Нм - момент , раскрывающий стык.

Из этого условия находится необходимое давление р :

![]()

Необходимый минимальный натяг N находится по формуле Ляме:

где С1=0,7 - для не пустотелого стального вала ;

=0,25 коэффициент Пуассона материала втулки

E1=2.105 - модуль упругости материала вала ;

E2=1.105 - модуль упругости материала втулки ;

Необходимый минимальный измеренный натяг равен :

![]()

где ![]() - поправка на микронеровности

- поправка на микронеровности

Ra1=0,8- средняя высота микронеровностей поверхности вала ;

Ra2=1,6- средняя высота микронеровностей поверхности отверстия .

Для данного минимального натяга выбирается посадка H7/t6 - Nmin=20 мкм.

Проверка соединения на прочность производится по материалу втулки , как менее прочному . Наибольшее давление в соединении находится как (см. формулу Ляме) :

![]()

где Nmax - максимальный натяг данной посадки .

Эквивалентное напряжение в соединении:

![]()

Здесь используется в а не т поскольку чугун хрупкий материал и разрушается без заметных пластических деформаций .

9. Выбор системы смазки и масла

Для выбора смазки необходимо определить наибольшую окружную скорость. При частоте вращения n=2850 мин-1 она равна:

![]()

где d1 - делительный диаметр большей шестерни .

V<12,5 м/c , следовательно можно применять картерную смазку с частичным погружением зубчатых колес в масло , смазывание передачи осуществляется взвесью частиц масла в воздухе (масляным туманом) , образующимся при работе передачи .

Выбор масла производится по наибольшим возникающим в передаче контактным напряжениям . Их можно оценить зная твердость HRC ( cм. 3.3.) по эмпирической зависимости:

![]()

Тогда по рекомендациям [1] находится рекомендуемая кинематическая вязкость масла .10-6 .. 60м2/с .10-6. Для работы в коробке передач назначается масло И-50А (.10-6 ...10-6 м2/с .) ГОСТ 20799-75.

Список литературы:

1. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. - М.: Высшая школа ,

1985.

2. Детали машин: Атлас конструкций в 2 ч. / Под ред. Решетова Д.Н. - М.: Машиностроение , 1979.

3. Детали машин: Атлас конструкций / Под ред. Решетова Д.Н. - М.: Машиностроение , 1982

4. Анурьев В.И. Справочник конструктора-машиностроителя : В 3 т. - М.: Машиностроение , 1980-1982.

5. Иванов М.Н. Детали машин / Под ред. Финогенова В.А. - М.: Высшая школа ,1998.

6. Решетов Д.Н. Детали машин - М.: Машиностроение , 1989.

7. Буланже А.В. , Палочкина Н.В. , Фадеев В.З. Проектный расчет на прочность цилиндрических и конических зубчатых передач. - М.: МГТУ , 1992.

8. Иванов В.Н. , Баринова В.С. Выбор и расчеты подшипников качения. - М.: МВТУ , 1988.

9. Ряховский О.А. , Иванов С.С. Справочник по муфтам. - Л.: Политехника ,1991.

10. Годик Е.И. , Хаскин А.М. Справочное руководство по черчению. - М.: Машиностроение , 1974.

Похожие работы

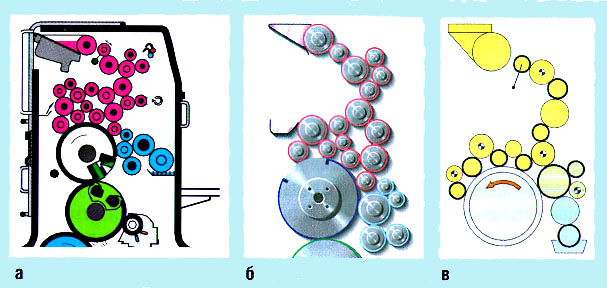

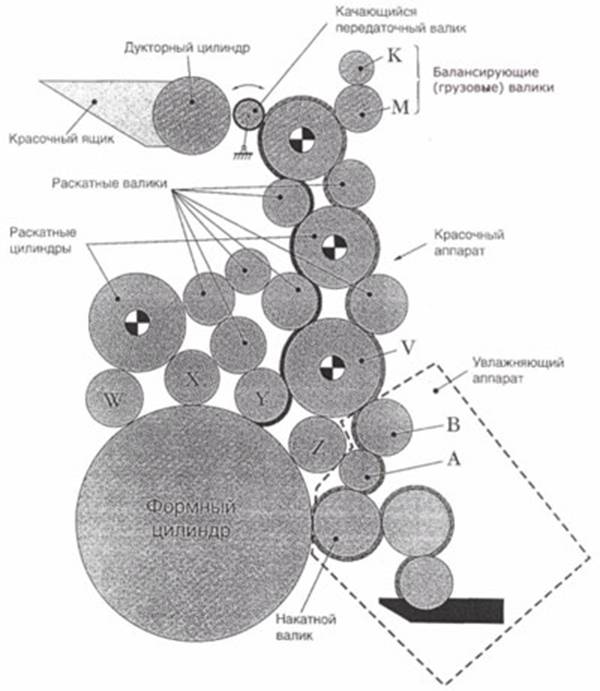

... разной интенсивности в полутонах и тенях изображения из-за неправильного распределения слоя увлажняющего раствора и краски на форме. Отличительной особенностью в конструкции красочного аппарата является и то, что для каждого из раскатных цилиндров и накатных валиков обеспечивается не менее двух путей передачи краски. В стандартных условиях печати контакт дукторного цилиндра и качающегося ...

... Эти установки не реализуются в последовательной и целостной психологической системе знаний (теоретических и особенно эмпирических), методов и т. д. Поэтому кажется целесообразным рассматривать исследования индивидуальности человека с точки зрения дифференциальной психологической парадигмы. Дифференциальная психология изучает природу и источники индивидуальных различий. Такие различия присущи не ...

... валиками (индекс М), шаг : д)конструктивные особенности: на валу установлена одна звёздочка для тяговой пластинчатой цепи; приводной вал конвейера соединён с выходным валом редуктора посредством горизонтально расположенной цепной передачи; е) расчётный срок службы; ж) кратковременная перегрузка ; з) номер типового режима нагружения - 2. 10.1 Предварительная разработка конструкции ...

... V,м/с Тип 200 315 391,5 45 17 138 1600 163,3 2057 149,7 10,15 прорезиненный ремень 4. Расчёт и конструирование редуктора Тип редуктора - цилиндрический двухступенчатый соосный. Быстроходная (первая) ступень редуктора - цилиндрическая с косозубыми колесами, тихоходная (вторая) - с прямозубыми. 4.1 Материалы зубчатых колес Основным материалом для изготовления зубчатых колес ...

0 комментариев