Навигация

Сборка мембранных исполнительных устройств

2.2.2 Сборка мембранных исполнительных устройств

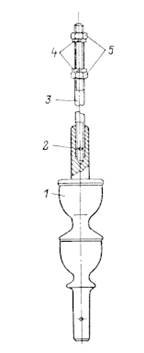

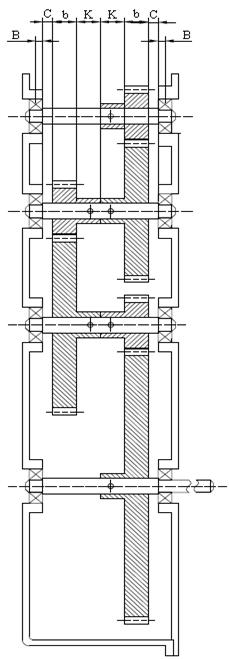

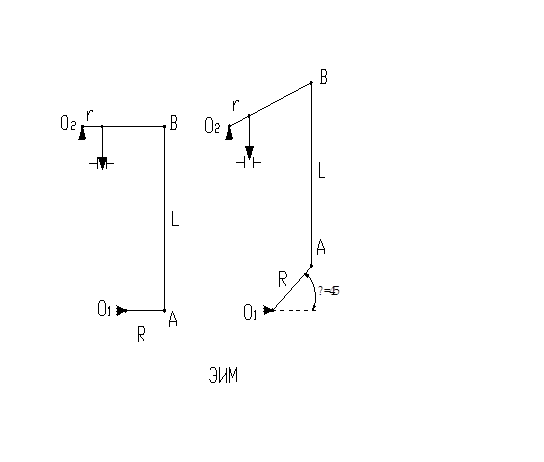

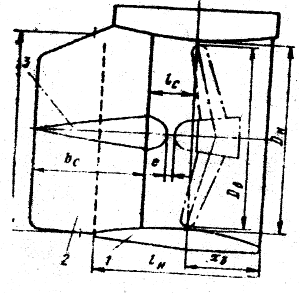

Сборку нормально открытого исполнительного устройства с пневматическим позиционером производят следующим образом (рис.3).

1. В корпус 3 регулирующего органа ввертывают седла 1 и 16 до отказа. При этом не допускается применение зубил, наставок и т.п. инструментов и посадка седла в гнёзда на сурике или на графите с маслом. Ввёртывание седел выполняют специальными ключами или приспособлениями. Седло должно ввинчиваться с усилием, т.е. должна иметь место плотная посадка с незначительным натягом; шатание седла при ввинчивании не допускается. При условном проходе регулирующего органа Dy = 20 мм ввертывание седла производят двое рабочих, используя рычаг длиной 220 мм. При этом они создают крутящий момент 151 Н ∙ м

(1540 кгс ∙см) при усилии на рычаге 700 Н (70 кгс). При условном проходе регулирующего органа Dy = 50 мм двое рабочих, используя рычаг длиной 1300 мм, при ввертывании седла создают крутящий момент 892 Н ∙ м

(9100 кгс ∙ см) при усилии на рычаге 700 Н (70 кгс). При условном проходе Dy = 100 мм для ввертывания седла требуется уже действие четырёх рабочих, использующих рычаг длиной 2500 мм и создающих крутящий момент

2432 Н ∙ м (35000 кгс ∙ см) при усилии на рычаге ключа 1,4 кН (140 кгс). При ввертывании натуго седло может деформироваться. Отсутствие деформации определяют посредством контрольной плиты. Деформированное седло заменяют. Установка между телом корпуса регулирующего органа и седлом различных прокладок не дает положительных результатов.

2. Под нижнюю крышку 2 устанавливают алюминиевую или стальную прокладку 18 толщиной 2 мм, после чего помещают нижнюю крышку на своё место, совмещая ранее нанесённые при разборке регулирующего органа отметки на крышке и корпусе, и закрепляют крышку гайками на шпильках или болтах. Алюминиевую прокладку ставят, если регулирующий орган не имеет ребристой рубашки, т.е. будет работать при температуре рабочей среды не выше 200 0 С, а стальную прокладку ставят, если регулирующий орган имеет ребристую рубашку, т.е. рассчитан для работы при температуре протекающего вещества выше 200 0 С, например до 450 0 С.

Вместо алюминиевых или стальных прокладок допускается применение паронитовых или клингеритовых прокладок толщиной 2 мм, но они менее надежны по сравнению с алюминиевыми или стальными, вследствие незначительной ширины кольцевой поверхности прокладок. Не допускается применение паронитовых или клингеритовых прокладок со следами излома, морщинами и трещинами. По поверхности и краям допускается незначительная ворсистость. Прокладки при загибе на 1800 вокруг стержня с диаметром 42 мм не должны ломаться, трескаться и расслаиваться.

Завертывание гаек на шпильках или болтах вначале производят нормальным ключом без рычага, с затягиванием шпилек или болтов в диаметральном положении. После круговой затяжки шпилек или болтов ключом нормальной длины применяют рычаги, соблюдая правило крестообразного обхода гаек. При креплении гаек натуго не допускаются удары кувалдой по ключу. В этом случае применяют удлинённые гаечные ключи или на короткие ключи надевают трубки для удлинения рукоятки. Затягивать гайки на шпильках или болтах диаметром до 16 мм должен один рабочий, применяя рычаг длиной 500 мм, на шпильках или болтах диаметром от 17 до 25 мм – двое рабочих, применяя рычаг длиной 1000 мм, на шпильках или болтах от 26 до 48 мм – трое рабочих, применяя рычаг длиной 1500 мм. Крышка считается закреплённой после трехкратного подтягивания гаек на всех шпильках (болтах) гаечным ключом с рычагом.

3. Установив корпус регулирующего органа с нижней крышкой на тиски, если позволяют размеры корпуса, или при положении указанных деталей на полу помещения, если регулирующий орган велик по габаритам, производят притирку посадочных поверхностей плунжера и седел следующим образом. Посадочные поверхности плунжера и седел промывают бензином и вытирают насухо. Притирку производят, например, смесью наждачного порошка с машинным маслом. Наждачный порошок получают, отобрав магнитом металлическую часть пыли, остающейся при заточке резцов на наждачных кругах. Нанесённый на притираемые поверхности слой должен быть равномерным и не слишком густым. После шести-семикратного поворота плунжера рукой по дуге вправо и влево на ¼ окружности плунжер слегка приподнимают и, повернув на 180 0 по часовой стрелке, вновь опускают на седло и повторяют операцию притирания. Перекладывание плунжера повторяют пять раз, после чего притираемые поверхности промывают бензином и вытирают насухо. Повторяют притирку, применяя микропорошки (от М-28 до М-7), после чего производят доводку пастой ГОИ (Государственного оптического института имени С.И. Вавилова). Паста ГОИ выпускается для грубой доводки – чёрного цвета, для средней – тёмно-зелёного и тонкой – светло-зелёного. Перед нанесением пасты притираемые поверхности смачивают керосином. При окончательной доводке слой пасты, наносимый на поверхности седел и затвора, должен быть минимальным. При хорошей притирке поверхности должны быть совершенно одинаковые «на отблеск», без бликов, штрихов и т.п. Затвор при подъёме должен присасываться к седлам в корпусе. Задачей притирки является обеспечение плотной и одновременной посадки затвора на седла в корпусе. Весь процесс притирки затвора и седел ведут, стараясь не создавать добавочного давления затвора на седла, кроме массы самого затвора.

4. Ввертывают шток 6 в затвор 5 (рис.2) и стопорят его штифтом, после чего затвор со штоком устанавливают на место, т.е. на седла. Со штока удаляют крепежные гайки (рис.4).

5. Устанавливают верхнюю алюминиевую или стальную прокладку 17 толщиной 2 мм, после чего осторожно помещают верхнюю крышку 4 на своё место, совмещая отметки на крышке и корпусе, сделанные ранее при разборке регулирующего органа, и закрепляют крышку гайками на шпильках или болтах. Затяжку гаек выполняют методом, указанным при описании установки нижней крышки.

6. Устанавливают нижнее сменное металлическое кольцо сальника 15, затем кольца сальниковой набивки 14 и втулку сальника («фонарь») 13. Подачу сальниковых колец внутрь втулки 7 крышки производят отрезком трубки, имеющей внутренний диаметр, достаточный для того, чтобы её можно было насадить на шток затвора. Над нижним сменным кольцом 15 толщина сальниковой набивки 14 должна быть такой, чтобы нижние отверстия втулки 13 располагались против отверстия для лубрикатора (масленки). Устанавливают лубрикатор и заполняют его и втулку 13 смазкой. Смазка к стальным клапанам – оссоголин марки 300-ААА; к чугунным клапанам – смазка марки НК-50. Затем устанавливают верхнее сменное металлическое кольцо 12, несколько колец сальниковой набивки 10, грундбуксу 9. Толщина сальниковой набивки над верхним сменным кольцом 12 должна быть такой, чтобы грундбукса 9 после её установки выступала из втулки 7 верхней крышки на 80 % своей высоты. Этим достигается возможность перемещения грундбуксы вниз при затяжке сальника.

Для стальных регулирующих органов используют сальниковые кольца из прессованного асбеста, а для чугунных – асбестовый шнур, пропитанный специальным составом. В последнем случае берут асбестовый шнур и варят его в таком составе: 18 % графита, 11 % резинового клея, 5 % тавота, 66 % вазелина. Для приготовления резинового клея 200 г невулканизированной резины растворяют при нагревании в 250 г вазелинового масла.

Рис. 4 Сплошной затвор со штоком

1- затвор; 2 – штифт; 3 – шток; 4 – гайки крепёжные; 5 – шайбы пружинные

Состав приготовляют следующим образом: вазелин и тавот расплавляют на водяной бане, после чего раствор снимают с бани и в него при энергичном перемешивании вливают резиновый клей, а затем также при энергичном перемешивании порциями всыпают графит до загустения, в результате чего раствор считают готовым.

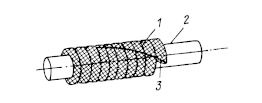

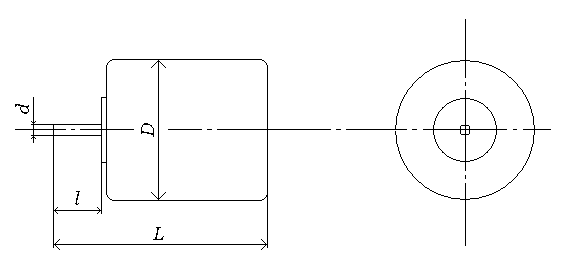

Приготовление колец из шнура производят, навивая шнур на стержень, имеющий одинаковый диаметр со штоком, и разрезая шнур под углом (косая разрезка), как показано на рис. 5.

Заготовленные кольца опрессовывают каждое в отдельности в приспособлении, представляющем собой по размерам копию сальникового устройства регулирующего органа, после чего хранят в закрытых коробках во избежание загрязнения. При укладке в сальник соединение кольца выполняют внахлестку, срезами под 45 0. Стыки отдельных колец при этом смещают относительно друг друга на 90 0.

Рис. 5 Приготовление колец сальниковой набивки

1 – сальниковый шнур; 2 – стержень; 3 – линия разреза.

7. Надевают накидную гайку 8 и, вращая её рукой без помощи ключа, затягивают сальник. Затяжку сальника считают нормальной, когда шток, будучи предварительно поднятым рукой, а затем отпущенным, плавно опускается под действием собственного века. С повышением давления возникает необходимость в более значительной затяжке сальника. Нужная герметичность сальника достигается увеличением давления смазки от лубрикатора.

Похожие работы

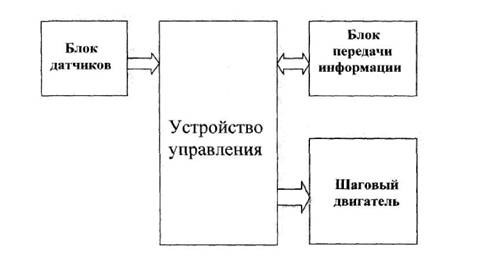

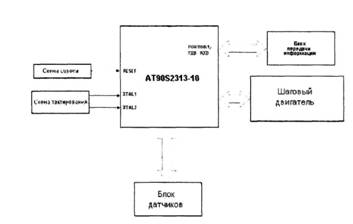

... на его поверхности в каждый момент времени и передавать данные об этом последовательный порт компьютера. 1. Анализ поставленной задачи Темой курсового проекта является «Устройство контроля позиционирования исполнительного механизма». Данное устройство предназначено для наблюдения за работой исполнительного механизма, задания скорости его вращения, контроля позиционирования (т. е. сравнения ...

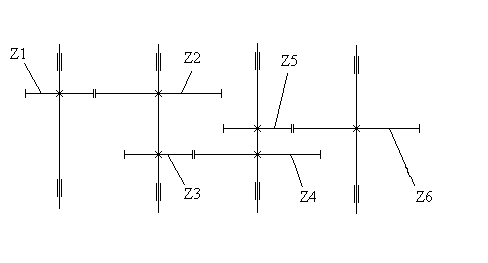

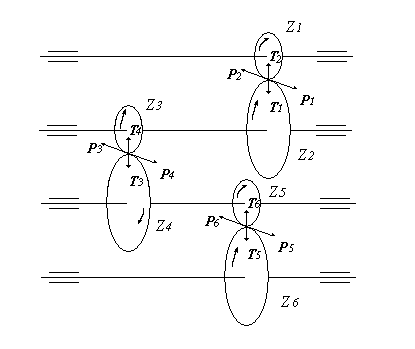

тью, малыми потерями на трение, технологичность. 1 ТЕХНИЧЕСКОЕ ПРЕДЛОЖЕНИЕ 1.1 Анализ задания Требуется разработать исполнительный механизм с заданным выходным моментом, частотой вращения, и точностью передачи. Двигатель на входе редуктора создает входной момент с частотой вращения двигателя. При помощи редуктора преобразуются требуемые выходные параметры проектируемого механизма на ...

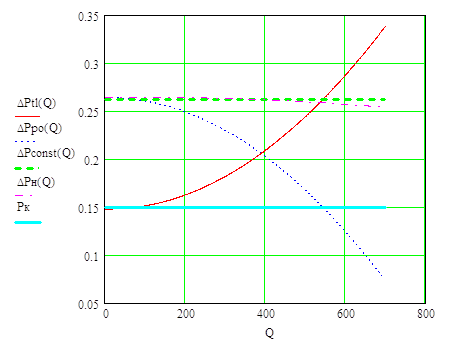

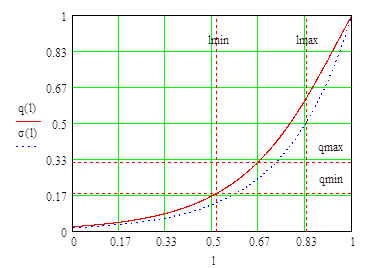

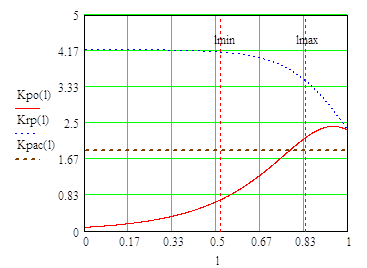

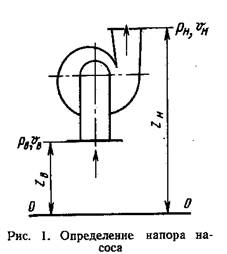

щего органа Выполнил: студент группы АТП-05 Проверил: Баев А.В. Иркутск 2008-07-15 1. Определение диаметра трубопровода по заданному максимальному расходу среды и допустимым скоростям потока. Приняв скорость движения жидкости в трубопроводе 2м/с, вычислим Округляем диаметр D до ближайшего стандартного значения Dт. Уточненяем скорость ...

... машины широко используют в качестве гидродвигателей. Гидродвигатели используются в гидроприводах палубных механизмов. 6. Элементы объёмного гидропривода: рабочие жидкости; гидроаппаратура, гидролинии и гидроёмкости, кондиционеры рабочей жидкости Объемным гидроприводом наз совокупность объем гидромашин, гидроаппаратуры и вспомогательных устройств соед. с помощью гидролиний. Предназначена для ...

0 комментариев