Навигация

Ремонт седел и затвора

2.2.4 Ремонт седел и затвора

На износ рабочих поверхностей седел и затвора оказывают влияние два фактора: коррозия и эрозия.

Коррозия проявляется в разрушении поверхностей указанных деталей под действием протекающего вещества, химически взаимодействующего с материалами, из которых детали изготовлены. Степень разрушения можно уменьшить соответствующим подбором материалов, идущих на изготовление седел и затвора.

Эрозия проявляется в разрушении поверхностей седел и затвора вследствие истирающего воздействия рабочего вещества. Эрозия особенно проявляется в условиях, когда клапан открыт ещё мало, так как при этом образуется узкий кольцевой проход между седлами и затвором и истирающее воздействие рабочего вещества возрастает. Эрозийный износ возникает и при неправильном выборе материала для изготовления седел и затвора или несоблюдении режимов их термической обработки.

В результате процессов коррозии и эрозии изменяется конфигурация седел и затвора исполнительного устройства, что нарушает характеристику последнего. Кроме того, появляются недопустимый пропуск протекающего вещества при полностью закрытом исполнительном устройстве. Односторонние разрушения рабочей поверхности седел приводят к искривлению штока и возрастанию трения затвора в опорных направляющих втулках, что вначале вызывает увеличение зоны нечувствительности, а затем – полное прекращение перемещений затвора.

Для восстановления изношенных уплотнительных поверхностей седел и затвора применяют наплавку легированными электродами, что сокращает расход дефицитных легированных сталей. Наплавку седел и затворов клапанов, работающих при высокой температуре протекающего вещества, целесообразно производить электродами, предназначенными для дуговой сварки высоколегированными сталями с особым свойствами. Покрытие должно быть толстое или особо толстое.

Наплавку электродами седел и сплошных затворов производят следующим образом.

1. Поверхности седел или затвора, подлежащих наплавок, тщательно очищают от налётов грязи, ржавчины и окалины, после чего зачищают до металлического блеска. Если подготовку деталей под наплавку производят резцом, то затем зачищают острые кромки и глубокие риски, так как кромки в процессе наплавки быстро сгорают и способствуют шлакообразованию, что ведет к образованию пор в наплавленном слое. Канавки под наплавку не должны иметь прямых и острых углов.

2. Седло или затвор, подлежащий наплавке, устанавливают так, чтобы наплавливаемый участок находился в горизонтальном положении.

3. Наплавку производят постоянным током при обратной полярности (на электроде «плюс»). Режимы дуги устанавливают в зависимости от размеров седел и затвора и диаметра электродов (например, 140 А при электроде диаметром 4 мм и 180 А при электроде диаметром 5 мм). В процессе наплавки электрод держат под углом 10…150 к вертикали в сторону его перемещения (по направлению наплавляемого валика); электроду дают небольшие поперечные колебания с таким расчётом, чтобы путём беспрерывного и последовательного образования ванночек расплавленного металла седла или затвора и электрода под концом его образовался валик шириной 8…12 мм и высотой 3 мм.

Наплавку производят при возможно более короткой дуге непрерывном швом в одном направлении.

4. С поверхности первого наплавленного валика молотком сбивают шлак и зачищают металлической щёткой как сам валик, так и наплавляемую поверхность седла или затвора, прилегающую к валику. Недостаточно полное удаление шлака, брызг металла и т.п. затруднит наложение второго валика и приведёт к пористой и неровной его наплавке.

5. Повторяя операции пп. 3 и 4, наплавляют второй валик (второй слой). Общая высота наплавки составит 4…6 мм. Наплавку опять ведут в том же направлении, при этом начало шва перекрывают на длине 10…15 мм.

Наплавку продолжают до получения нужной величины наплавленного слоя с припуском на механическую обработку не менее 3 мм на каждую сторону и 3…5 мм по высоте. На поверхности наплавленного слоя допускается некоторое количество мелких пор и раковин диаметром не более 1 мм при условии, что они будут удалены при последующей механической обработке.

6. Наплавленное седло или затвор подвергают термической обработке – отпуску при температуре 500…5500 С с выдержкой при этой температуре в течение 2 ч с последующим остыванием (вместе с нагревательной печью).

Наплавленный сплошной затвор устанавливают на токарный станок и обрабатывают под шаблон, вначале снимая лишний металл резцом, затем – личным бархатным напильником, тонкой стеклянной бумагой, и полируют полировочной пастой.

Окончательную расточку наплавленных седел производят совместно с корпусом на токарном станке. Для этого седла завинчивают в корпус клапана с захлесткой в резьбе и до получения герметичности плоских уплотнительных поверхностей (возле резьбы).

При изготовлении нового седла или обработке наплавленного седла на токарном станке допускается эксцентриситет пропускного (посадочного) отверстия и резьбовой окружности седла не более 0,02 мм на 100 мм длины диаметра.

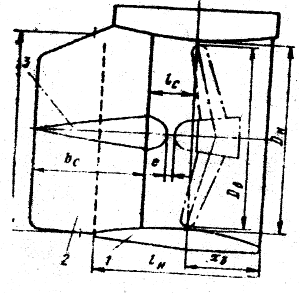

Для выверки конфигурации седел нужны два шаблона – шаблон профиля верхнего седла и шаблон профиля нижнего седла. Изготовление этих шаблонов не представляет сложности, так как по существу у седла важно лишь выдержать профиль посадочной поверхности, её месторасположение и диаметр прохода. Вид профиля входной части седла особого значения не имеет, однако чаще всего входной раструб выполняют плавно скругленным.

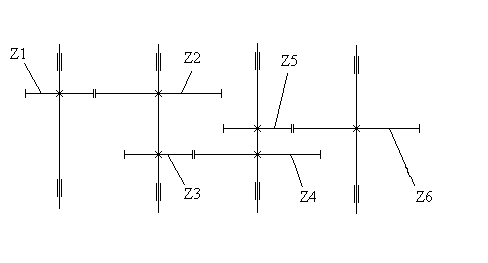

Для выверки конфигурации сплошного затвора необходимы три шаблона: шаблон верхней пробки, шаблон нижней пробки и шаблон для обеспечения точного расстояния между посадочными конусами верхней и нижней пробок. Эта работа относится к лекальным работам второго класса, т.е. выполняется высококвалифицированным лекальщиком.

Профиль седел и полых затворов можно построить на основании чертежей и таблиц к ним (см. А.А. Смирнов Справочное пособие по ремонту приборов и регуляторов).

Если сплошной плунжер непригоден к эксплуатации и не может быть наплавлен, то его удаляют из клапана и по шаблонам изготовляют новый плунжер. Для этого круглую болванку из соответствующей стали устанавливают на токарном станке, обрабатывают по чертежу (шаблону) в чистоте нерабочие части затвора и верхнюю часть большой пробки с посадочным конусом, по шаблону вытачивают посадочный конус нижней пробки. Затем с запасом обтачивают с помощью напильника и стеклянной бумаги профили большого и малого регулирующих органов, сверяя с шаблоном. После этого весь плунжер, кроме торцов, полируют полировочной пастой.

3. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РАБОТЕ С ПРИБОРАМИ

Общие положения

На должность слесаря, занятого на эксплуатации приборов КИП и А, допускаются лица прошедшие соответствующее обучение, сдавшие экзамен и имеющие удостоверение на право выполнения работ по эксплуатации КИП и А, а также прошедшие инструктаж на рабочем месте по безопасным методам работы.

На самостоятельную работу слесарь занятый на эксплуатации приборов может быть допущен только после двух недельной работы в качестве дублера слесаря.

Перед началом работы:

3.1. Проверить исправность средств индивидуальной защиты, комплектность и исправность инструмента, приспособлений и приборов. При работе применять их только в исправном состоянии.

3.2. Заступая на смену, необходимо ознакомиться с записями начальника смены за прошедшие сутки.

3.3. Для переноски инструмента к месту работы использовать специальную сумку.

3.4. Проверить, чтобы освещение рабочего места было достаточным и свет не слепил глаза. Пользоваться местным освещением напряжением свыше 36 В запрещается.

3.5. Если необходимо пользоваться переносной лампой в обычных условиях, ее напряжение должно быть не более 36 В. При выполнении газоопасных работ применять переносные светильники во взрывозащищенном исполнении или аккумуляторные лампы.

3.6. Внимательно осмотреть место работы, привести его в порядок, убрать все мешающие работе посторонние предметы.

Содержать в чистоте и порядке рабочее место и закрепленное за тобой оборудование и КИП.

3.7. Перед началом ремонтных работ непосредственно в производственном цехе, где установлены приборы, согласовывать с допускающим (зам. нач. цеха, энергетиком или начальником смены) разрешение работ в данном цехе.

3.8. Отключение и подключение приборов и оборудования от питания электротоком первичной сети (от распределительного пункта, щита и др.) разрешается производить только электромонтером этого цеха.

3.9. Для предупреждения случайного включения приборов в электросеть потребовать от электромонтера цеха удаления предохранителя сети электропитания приборов и оборудования, а при капитальном ремонте отсоединения и изоляции концов проводов, питающих данное оборудование. На месте, где произведено отключение вывесить предупредительный плакат «НЕ ВКЛЮЧАТЬ – РАБОТАЮТ ЛЮДИ!»

3.10. Перед началом работы вблизи работающего агрегата и оборудования убедись в безопасности и предупреди мастера о своём местонахождении и содержании работы.

Во время работы:

3.11. Перед установкой или снятием приборов и оборудования необходимо перекрыть импульсные линии с помощью крана или вентиля. Открытые концы металлических трубок должны быть заглушены пробкой, а резиновые – специальными зажимами.

3. 12. Перед осмотром, чисткой и ремонтом приборов, находящихся в эксплуатации, принимать меры, исключающие возможность попадания под напряжение.

3.13. Работая в бригаде, согласовывать свои действия с действиями других членов бригады.

3.14. Разборку приборов и оборудования производить последовательно. Открепляя узел, деталь, следить за тем, чтобы не упали сопрягаемые узлы и детали.

3.15. При работе и ремонте вставать на случайные предметы запрещается.

3.16. При ремонте на высоте пользоваться только исправными лестницами и стремянками.

3.17. После каждого ремонта, ревизии, связанных с газовым оборудованием, необходимо поверить все соединения на плотность (на утечку газа) с помощью мыльного раствора.

Применять для этого огонь запрещается.

3.18. Для поверки наличия напряжения пользоваться исправным вольтметром или специальной контрольной лампой, оборудованной в соответствии с требованием правил электробезопасности.

3.19. Производить чистку, ремонт приборов и оборудования под напряжением запрещается.

3.20. Щиты и шкафы КИП закрывать на замок.

3.21. Систематически следить за исправностью манометров и напоромеров; не допускать случаев их эксплуатации в неисправном состоянии или с просроченным сроком освидетельствования.

3.22. Производить какие либо работы под давлением газа, пара, сжатого воздуха и др. (снятия манометров, разъединения импульсов, набивка сальников и др.) запрещается.

3.23.При продувке газовых импульсных линий соединенную с импульсом резиновую трубку вывести из помещения. Продувка импульсов с выбросом газа в помещение запрещается.

3.24. При проверке расходомеров необходимо вначале открыть уравнительный вентиль, а затем закрыть плюсовой и минусовой вентили, чтобы предотвратить выбивание ртути или порыв мембраны в датчике.

3.25. Производить обход или какие либо работы в помещении ГРУ только с разрешения мастера газового участка и с участием выделенного им слесаря. Находиться и работать одному в помещении ГРУ запрещается.

3.26. В целях выявления и устранения неисправности, вызывающих утечку газа, производить не реже раза в смену, поверку на плотность приборов и оборудования производить с помощью мыльного раствора.

3.27. Ежедневно в первую смену совместно со слесарем газового участка производить проверку автоматики безопасности на срабатывание по всем параметрам. Результаты проверки заносить в вахтенный журнал.

3.28. Один раз в 15 дней согласно графика, утвержденного главным инженером завода, в присутствии начальника смены или энергетика цеха производить проверку и настройку автоматики безопасности и блокировки. Результаты проверки заносить в журнал проверяемого цеха.

3.29. При работе в загазованной среде должны применяться молотки и кувалды из цветного металла, а рабочая часть инструмента и приспособлений из черного металла должна обильно смазываться тавотом, солидолом или другой смазкой. Применение электродрели и других инструментов, делающих искрения, запрещается.

3.30. Промывку деталей керосином, бензином производить на специально оборудованном для этой цели месте с соблюдением правил пожарной безопасности.

3.31. В течение смены необходимо производить запись в вахтенном журнале о всех неполадках и выполненных работах с росписью дежурного.

4. ВЫПУСК ИЗ РЕМОНТА ИСПОЛНИТЕЛЬНЫХ УСТРОЙСТВ

4.1 Внешний осмотр перед испытаниями

Цель: установить пригодность отремонтированного исполнительного устройства к дальнейшим испытаниям для выпуска из ремонта.

Требования:

1) цвет окраски корпуса регулирующего органа и исполнительного механизма должен соответствовать применяемым для изготовления этих деталей материалами (корпуса из углеродистых сталей – серый цвет, из легированных кислотостойких и нержавеющих сталей – голубой цвет, из чугуна – чёрный цвет; мембранные исполнительные механизмы – оранжевый или чёрный цвет и т.п.);

2) окраска корпуса регулирующего органа и исполнительного механизма не должна иметь дефектов, ухудшающих внешний вид клапана;

3) у всех деталей, имеющих резьбу, последняя не должна иметь дефектных ниток, должна быть чистой, без заусениц;

4) все винты, болты, гайки, шпильки и другие детали, входящие в комплект регулирующего органа, должны иметься в наличии.

Похожие работы

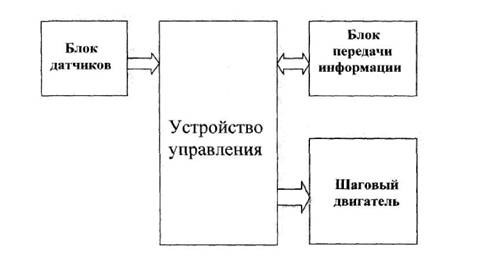

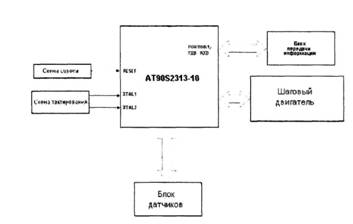

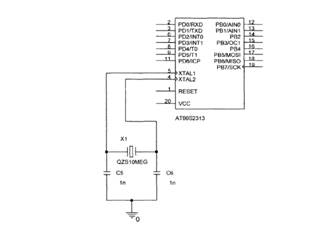

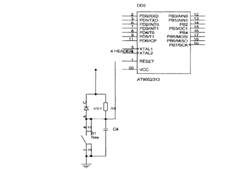

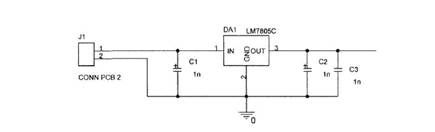

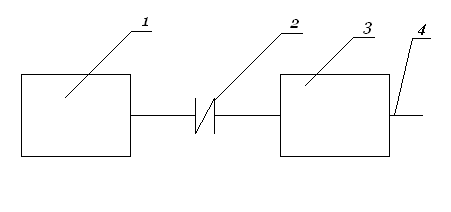

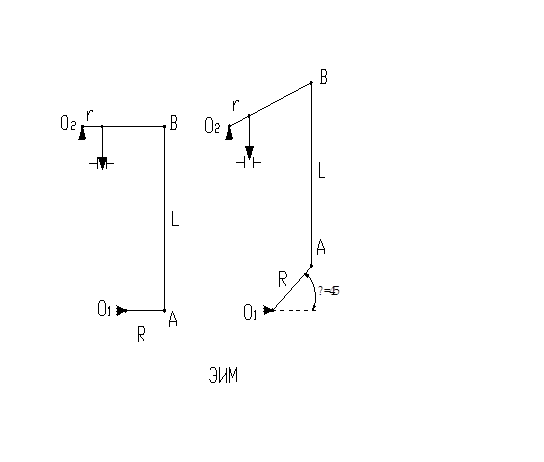

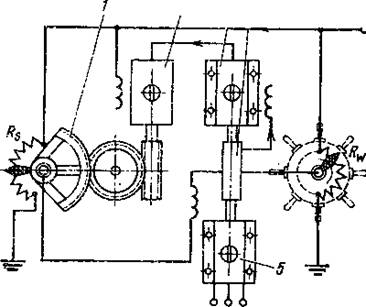

... на его поверхности в каждый момент времени и передавать данные об этом последовательный порт компьютера. 1. Анализ поставленной задачи Темой курсового проекта является «Устройство контроля позиционирования исполнительного механизма». Данное устройство предназначено для наблюдения за работой исполнительного механизма, задания скорости его вращения, контроля позиционирования (т. е. сравнения ...

тью, малыми потерями на трение, технологичность. 1 ТЕХНИЧЕСКОЕ ПРЕДЛОЖЕНИЕ 1.1 Анализ задания Требуется разработать исполнительный механизм с заданным выходным моментом, частотой вращения, и точностью передачи. Двигатель на входе редуктора создает входной момент с частотой вращения двигателя. При помощи редуктора преобразуются требуемые выходные параметры проектируемого механизма на ...

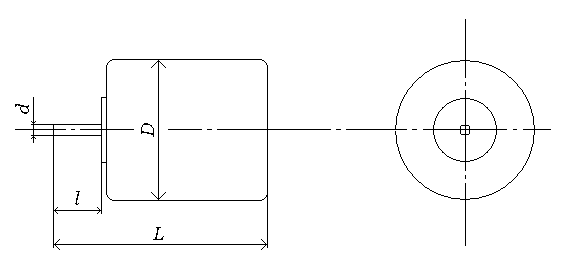

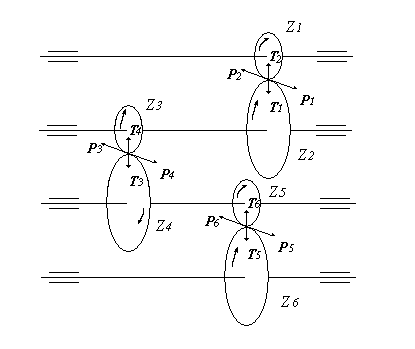

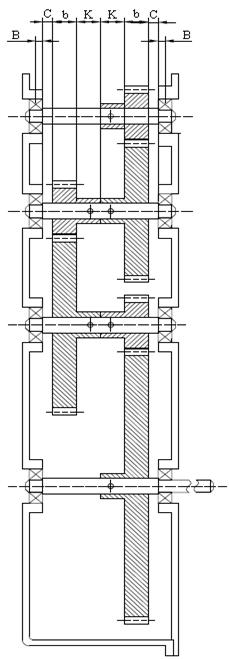

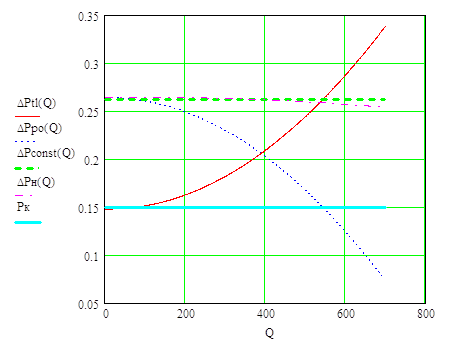

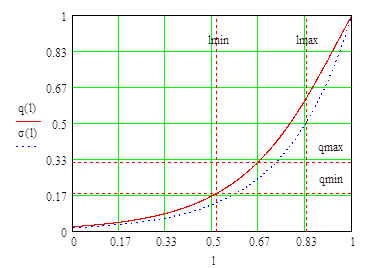

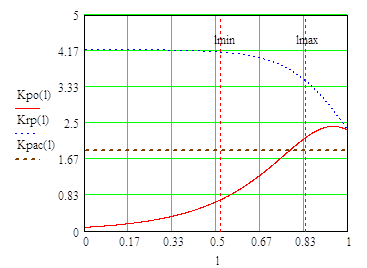

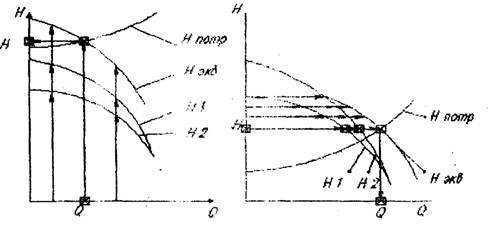

щего органа Выполнил: студент группы АТП-05 Проверил: Баев А.В. Иркутск 2008-07-15 1. Определение диаметра трубопровода по заданному максимальному расходу среды и допустимым скоростям потока. Приняв скорость движения жидкости в трубопроводе 2м/с, вычислим Округляем диаметр D до ближайшего стандартного значения Dт. Уточненяем скорость ...

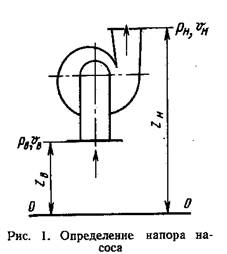

... машины широко используют в качестве гидродвигателей. Гидродвигатели используются в гидроприводах палубных механизмов. 6. Элементы объёмного гидропривода: рабочие жидкости; гидроаппаратура, гидролинии и гидроёмкости, кондиционеры рабочей жидкости Объемным гидроприводом наз совокупность объем гидромашин, гидроаппаратуры и вспомогательных устройств соед. с помощью гидролиний. Предназначена для ...

0 комментариев