Навигация

∙ 0,0055 = 5,5 кг

Расход рудной смеси:

а) масса золы кокса:

Мз. к. = Мкокса∙[А]кокса, (2.2)

где [А]кокса – содержание в коксе золы, кг

Мз. к. = 434∙0,104 = 45,10 кг;

б) вносится железа золой кокса:

МFe з.к. = Мз. к.∙[Fe]з.к., (2.3)

где [Fe]з.к. – содержание железа в золе кокса, кг.

МFe з.к. = 45,1 ∙ 0,0851 = 3,08 кг,

где 0,0851 - содержание железа в золе кокса, доли ед.;

в) в соответствии с составом шихтовых материалов и опытными данными выход шлака составляет 378 кг/т, с содержанием FeO 0,37 %;

г) переходит железа в шлак:

![]() , (2.4)

, (2.4)

МFe шлака = 378 ∙ 0,0037 ∙ 56/72 = 1,09 кг,

где 56 - атомная масса железа; 72 - молекулярная масса FeO;

д) должно быть внесено железа рудной смесью:

МFe р.с. = МFe чугуна + МFe шлака – МFe з.к., (2.5)

МFe р.с. = 957,0 + 1,09 – 3,8 = 957,3 кг;

е) расход рудной смеси:

![]() , (2.6)

, (2.6)

![]() кг;

кг;

ж) расход рудной смеси с учётом выноса в колошник (принимаем вынос равным 2%, он определяется качеством шихтовых материалов, технологией доменной плавки и изменяется от 1 до 10%) составляет:

![]() , (2.7)

, (2.7)

![]() кг.

кг.

Расчёт количества шлакообразующих приведён в таблице 2.3.

Мi р.с. = Mр.с.∙[ i ]р.с., (2.8)

Мi з.к. = Mз.к.∙[ i ]з.к.; (2.9)

Мi шлакообр. = Мi р.с. + Мi з.к.. (2.10)

Таблица 2.3 - Количество шлакообразующих

| Материал | Количество, кг | SiO2 | А12О3 | СаО | MgO | ||||

| % | кг | % | кг | % | кг | % | кг | ||

| Руд. смесь | 1668,38 | 28,26 | 160,3 | 2,71 | 19,3 | 28,28 | 175,7 | 7,46 | 38,60 |

| Зола кокса | 45,1 | 46,20 | 20,83 | 17,20 | 7,75 | 7,40 | 3,33 | 3,11 | 1,40 |

| Итого | — | — | 180,0 | 27,1 | 179,1 | 40,0 | |||

Израсходовано кремнезема на Si переходящий в чугун (по реакции SiO2 +2C = Si +2CO ):

![]() , (2.11)

, (2.11)

![]()

В шлак переходит кремнезема:

![]() , (2.12)

, (2.12)

![]() = 180,0 – 11,79 = 168,21 кг.

= 180,0 – 11,79 = 168,21 кг.

Основность шлака:

![]() , (2.13)

, (2.13)

![]() .

.

Количество серы в шлаке:

а) вносится серы материалами шихты:

МS шихты = Мр.с.∙[S]шихте + Мкокса∙[S]кокса, (2.14)

МS шихты = 1635,0 ∙ 0,0002+434,0 ∙ 0,0176 = 7,96 кг;

б) принимаем, что в шлак переходит 85% серы, т.е.:

МS шлака = МS шихты∙0,85, (2.15)

МS шлака= 7,96 ∙ 0,85 = 6,77 кг.

Количество МnО в шлаке:

а) поступает в печь марганца:

МMn = Мр.с.∙[Mn]р.с. + Мз.к.∙[Mn]з.к., (2.16)

МMn = 1154 ∙ 0,00247+231 ∙ 0,00046+311 ∙ 0,0563+45,1 ∙ 0,0071=12,67 кг;

б) степень восстановления марганца в зависимости от химического состава чугуна составляет 45–78%.

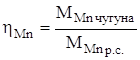

Степень восстановления марганца составляет:

, (2.17)

, (2.17)

![]() ;

;

в) в шлак (в виде МnО) переходит марганца шихтовых материалов:

МMn в шлак = МMn – MMn чугуна – МMn в газ, (2.18)

МMn в шлак = 12,67 – 5,7 = 6,97 кг;

г) количество МnО в шлаке:

![]() , (2.19)

, (2.19)

![]()

Количество FeO в шлаке:

![]() , (2.20)

, (2.20)

![]()

Химический состав шлака предоставлен в таблице 2.4.

Пересчитываем полученный состав шлака на три компонента (СаО, SiO2 и Аl2О3), наносим этот состав шлака на соответствующие диаграммы (плавкости, вязкости и температур плавления) и проверяем физические свойства шлака.

Проверка содержания серы в чугуне:

МS в чугуне = МS шихты ∙ hS в чугун, (2.21)

МS в чугуне = 7,96 ∙ 0,09 = 0,720 кг или 0,045%.

Содержание серы не выходит за допустимые пределы (в чугуне 0,05%).

Таблица 2.4 – Характеристика шлака

| Компоненты шлака | Колличество | |

| кг | % | |

| SiO2 | 168,21 | 40,20 |

| Al2O3 | 27,10 | 7,13 |

| CaO | 179,10 | 40,20 |

| MgO | 40,00 | 9,72 |

| MnO | 6,97 | 1,62 |

| FeO | 1,40 | 0,37 |

| S | 6,77 | 0,76 |

| Итого | 429,60 | 100,00 |

Проверка содержания фосфора в чугуне:

МР в чугуне = Мр.с.∙[P]р.с. + Мз.к.∙[P]з.к., (2.22)

МР в чуг= 1154 ∙ 0,00022 + 311 ∙ 0,0012 + 231 ∙ 0,00017 + 45,1 ∙ 0,00327 = 0,8 кг или 0,07%.

Содержание фосфора не выходит за допустимые пределы (в чугуне 0,08%).

Окончательный состав чугуна (на величину разницы в содержании фосфора в окончательном и заданном составах изменить содержание углерода) приведен в таблице 2.5.

Таблица 2.5 – Химический состав полученного чугуна

| Содержание элемента, % | |||||

| Si | Mn | P | C | S | Fe |

| 0,55 | 0,57 | 0,07 | 3,06 | 0,045 | 95,70 |

Расход влажного (2% Н2О) кокса с учётом выноса составит:

![]() , (2.23)

, (2.23)

![]()

Расход шихтовых материалов приведен в таблице 2.6.

Таблица 2.6 – Расход шихтовых материалов

| Материалы | Без выноса и влаги | С выносом влажных |

| Кокс | 434,0 | 451,0 |

| Рудная смесь | 1635,0 | 1668,38 |

| Итого | 2069,0 | 2119,38 |

Количество влаги шихтовых материалов и пыли, выносимых из доменной печи, равно:

Мвыноса = 2119,38 – 2069,0 = 50,38 кг. (2.24)

Расчетный состав доменной шихты чугуна и шлака с использованием металлоконцентрата на 1 тонну чугуна предоставлен в таблице 2.7.

Таблица 2.7 - Расчетный состав доменной шихты чугуна и шлака с применением металлоконцетрата на 1 тонну чугуна

| Наименование | Вносит шихта, т | ||||||||||

| материала | Fe | SiO2 | Al2O3 | CaO | MgO | MnO | TiO2 | P | Cr2O3 | S | |

| агломерат ОХМК | 0,631 | 0,11 | 0,013 | 0,12 | 0,019 | 0,003 | 0,00 | 0,0003 | 0,00 | 0,000 | |

| окатыши Лебединские | 0,15 | 0,014 | 0,001 | 0,00 | 0,001 | 0,000 | 0,000 | 0,0000 | 0,00 | 0,000 | |

| металлоконцентрат | 0,17 | 0,041 | 0,005 | 0,054 | 0,02 | 0,009 | 0,0003 | 0,0004 | 0,020 | 0,000 | |

| кокс (зола) | 0,004 | 0,02 | 0,008 | 0,003 | 0,00 | 0,00 | 0,00 | 0,0001 | 0,00 | 0,008 | |

| СУММА | 0,957 | 0,18 | 0,027 | 0,177 | 0,04 | 0,012 | 0,0003 | 0,0008 | 0,020 | 0,008 | |

| Состав чугуна, %: | Si |

| 0,55 | Расход | кг/т | т | |||||

| Mn | 0,57 | материалов | чугуна | всего | |||||||

| S | 0,05 | агломерат ОХМК | 1154 | 1,154 | |||||||

| P Cr | 0,08 0,23 | окатыши Лебединские | 231 | 0,231 | |||||||

| Выход чугуна с подачи, т | 1,0 | металлоконцентрат |

| 311 | 0,311 | ||||||

| Расход SiO2 в чугун, т | 0,01 | известняк |

| 0 | 0,0 | ||||||

| Переходит SiO2 в шлак, т | 0,15 | кокс (зола) |

| 451 | 0,451 | ||||||

| Сумма окислов шлака, т | 0,37 | ||||||||||

| Выход шлака с подачи, т | 0,38 | Показатели работы доменной печи | |||||||||

| Выход шлака, кг/т чугуна | 378 | Содержание железа в металлошихте, % 56,32 | |||||||||

| Состав шлака, %: | SiO2 | 40,2 | Вынос колошниковой пыли , кг/т чугуна 31 | ||||||||

| Al2O3 | 7,13 | Дутье: расход, м³/мин 1950 | |||||||||

| CaO | 40,2 | давление, ати | 1,9 | ||||||||

| MgO | 9,72 | температура,ºС 1050 | |||||||||

| FeO | 0.37 | Содержание кислорода в дутье, % 22,5 | |||||||||

| MnO S | 1,62 0,76 | Колошниковый газ: давление, ати 1,05 температура, ºС 180 | |||||||||

| Основность шихты, | CaO/SiO2 | 0,93 | КИПО 0,575 | ||||||||

| Основность шлака: | CaO/SiO2 | 1,00 | Производительность, т/сут 1751 | ||||||||

| Температура плавления шлака, оС | 1340 | Рудная нагрузка, т/т | 3,38 | ||||||||

| Fe | SiO2 | Al2O3 | CaO | MgO | MnO | TiO2 | P | Cr2O3 | S | |||

| агломерат ОХМК | 8,21 | 1,43 | 0,169 | 1,56 | 0,247 | 0,039 | 0,00 | 0,0039 | 0,00 | 0,002 | ||

| окатыши Лебединские | 1,98 | 0,182 | 0,013 | 0,01 | 0,013 | 0,001 | 0,001 | 0,0002 | 0,013 | 0,00 | ||

| металлоконцентрат | 2,20 | 0,533 | 0,065 | 0,702 | 0,26 | 0,116 | 0,00 | 0,0052 | 0,,25 | 0,002 | ||

| кокс (зола) | 0,06 | 0,26 | 0,104 | 0,039 | 0,02 | 0,00 | 0,00 | 0,0013 | 0,00 | 0,100 | ||

| СУММА | 12,45 | 2,34 | 0,351 | 2,301 | 0,52 | 0,156 | 0,01 | 0,01 | 0,26 | 0,104 | ||

| Состав чугуна, %: | Si |

| 0,55 | Расход | кг/т | т | ||||||

| Mn | 0,57 | материалов | чугуна | всего | ||||||||

| S | 0,05 | агломерат ОХМК | 1154 | 15,0 | ||||||||

| P Cr | 0,08 0,23 | окатыши Лебединские | 231 | 3,0 | ||||||||

| Выход чугуна с подачи, т | 13,0 | металлоконцентрат |

| 311 | 4,0 | |||||||

| Расход SiO2 в чугун, т | 0,15 | кокс (зола) |

| 451 | 5,9 | |||||||

| Переходит SiO2 в шлак, т | 1,94 |

|

|

|

|

| ||||||

| Сумма окислов шлака, т | 4,81 | |||||||||||

| Выход шлака с подачи, т | 4,91 | Показатели работы доменной печи: | ||||||||||

| Выход шлака, кг/т чугуна | 378 | Содержание железа в металлошихте, % 56,32 | ||||||||||

| Состав шлака, %: | SiO2 | 40,2 | Вынос колошниковой пыли , кг/т чугуна 31 | |||||||||

| Al2O3 | 7,13 | Дутье: расход, м³/мин 1950 | ||||||||||

| CaO | 40,2 | давление, ати 1,9 | ||||||||||

| MgO | 9,72 | температура,ºС 1050 | ||||||||||

| FeO | 0,37 | Содержание кислорода в дутье, % 22,5 | ||||||||||

| MnO S | 1,62 0,76 | Колошниковый газ: давление, ати 1,05 температура, ºС 180 | ||||||||||

| Основность шихты, | CaO/SiO2 | 0,93 | КИПО 0,575 | |||||||||

| Основность шлака: | CaO/SiO2 | 1,00 | Производительность, т/сут 1751 | |||||||||

| Температура плавления шлака, оС | 1340 | Рудная нагрузка, т/т | 3,38 | |||||||||

Таблица 2.8 - Расчетный состав доменной шихты чугуна и шлака с применением металлоконцетрата в подачу

0 комментариев