Навигация

1. Остов двигателя.

Остов двигателя состоит из следующих основных частей: фундаментной рамы, станины, цилиндров и цилиндровых крышек. Все части остова образуют единую жесткую конструкцию, обеспечивающую отсутствие деформаций при работе двигателя от действия сил давления газов и сил инерции движущихся частей. Для надежной работы двигателя необходимо, чтобы ось коленчатого вала была прямолинейна, а ось движения (поршень, шток, шатун) —перпендикулярна оси вала. Эти требования выполняются при обработке деталей и сборке двигателя. Недостаточная жесткость остова двигателя может привести к появлению в частях остова деформаций, вызывающих искривление оси коленчатого вала, а также изменить взаимное расположение осей вала и деталей движения, что в свою очередь влечет за собой появление добавочных напряжений у коленчатого вала и нагрев подшипников. Жесткость конструкции остова создается за счет выбора материала для изготовления его частей, конструктивного оформления деталей остова, проверки выбранных размеров расчетом на прочность и способа соединения деталей остова между собой.

В судовых дизелях применяют различные схемы конструктивного оформления деталей остова. Рассмотрим три основные схемы.

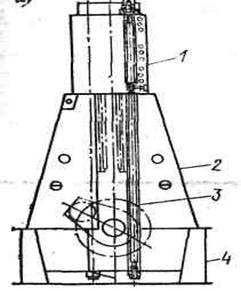

1. Остов креицкопфного двигателя (рис. 1) состоит из фундаментной рамы 4, станины, выполненной из отдельных А-образных стоек 2, и цилиндров 1, закрытых крышками. Рама, станина и цилиндры связаны длинными анкерными связями 3. Увеличенное сечение высоких поперечных и продольных балок фундаментной рамы обеспечивает жесткость конструкции.

Фундаментная рама 2, станина с А-образными колоннами 6 и проставка 23 из двух секций — стальные, сварные.

Отсеки картера с боковых сторон двигателя закрыты стальными съемными щитами со смотровыми люками и предохранительными клапанами.

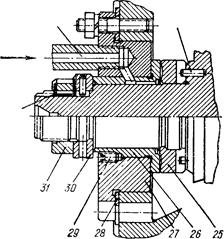

Двигатель имеет два распределительных вала. Верхний вал 39 со стопорным цилиндром 38 служит для привода выпускных клапанов 17, а нижний вал 40 — для привода топливных насосов 37 высокого давления. Оба распределительных вала соединены с коленчатым валом 33 при помощи двойной цепной передачи, заключенной в специальном отсеке 44.

Сварной фундамент упорного подшипника 41 связан с торцом фундамента двигателя.

Рис. 1. Остов двигателя

Валоповоротное устройство установлено на станине, прикрепленной к судовому фундаменту. Зубчатое колесо42 на упорном зале 43 приводится в движение через двойную червячную передачу от электродвигателя 4 с дистанционным управлением.

Блок цилиндров (лист 96) состоит из отдельных рубашек цилиндров 13, соединенных болтами 9 в две секции, между котороми размещен приводной отсек. Рубашки цилиндров, выполненные из перлитного чугуна, имеют люки 10 для осмотра полостей охлаждения. Охлаждающая вода подводится к цилиндру в нижней части и отводится в крышку 20 по двум чугунным патрубкам 22.

Простановка 25 между блоком цилиндров и станиной, являющаяся дополнительной емкостью ресивера 18, выполнена из двух секций. Каждая секция разбита на отсеки по числу цилиндров переборками с отверстиями А сообщающими отсеки ксждой секции с общей полостью.

Диафрагма 28 с отверстием В для сальника штока, отделяющая подпоршневые полости от картера, имеет в каждом отсеке по два патрубка для удаления загрязнений. Осмотр подпоршне-вых полостей, осуществляется через съемные щиты 27. В трубе 19 размещается телескопическое устройство охлаждения поршня.

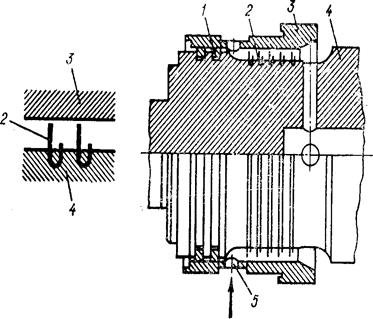

Сальникштока (узел Т) с чугунным корпусом 1 выполнен из двух частей, соединенных между собой болтами. К диафрагме 28 сальник крепится шпильками.

Два чугунных уплотнительных кольца 2 с S-образным замком прижимаются к штоку наружными кольцевыми пружинами 3.

Два чугунных маслосъемных кольца 6 и 11 из трех сегментов прижимаются к штоку спиральными пружинами 12.

Отвод масла от верхнего кольца осуществляется через радиальные сверления по штуцеру, ввернутому в сверление К. Смазка для штока от лубрикатора поступает по отверстию V. Короткие анкерные связи 16 из легированной стали, размещенные в плоскостях разъемов рубашек цилиндра, соединяют цилиндры с верхней литой частью стоек картера.

Втулка цилиндра 14 изготовлена из перлитного чугуна, легированного хромом, никелем и ванадием. Она имеет двадцать четыре продувочных окна с тангенциальным размещением их в горизонтальной плоскости. При высоте окон в 165 мм суммарное проходное сечение составляет 1488 мм.

Уплотнение втулки в рубашке цилиндра и проставив производится резиновыми кольцами 15 и 23, которые обжимаются втулками 17 и 24, состоящими из двух половин.

Смазка к втулке подается через шесть штуцеров 26 с шариковыми невозвратными клапанами, нагруженными пружинами.

Крышка 29 из молибденовой стали уплотняется по торцу втулки притиркой, а по конической поверхности — стальным кольцом 8 из двух половин. Конические поверхности крышки и втулки для защиты от коррозии обмазываются пастой на гра фитной основе («Апексиор»). Утопленное исполнение крышки улучшает условия охлаждения втулки и снижает тепловые и напряження у ее бурта.

Крышка имеет центральное отверстие дли выпускного клапана, два отверстия L со стальными стаканами 31 для форсунок, отверстие М со стальным стаканом 21 для пускового клапана, отверстие N для предохранительного клапана отверстие Р для индикаторного крана, два отверстия Z для подхода охлаждающей воды в крышку, патрубки 32 и 29 (отверстие R с резиновыми уплотнитольными кольцами30 и 33 для перепуска охлаждающей воды из крышки в корпус выпуск-ного клапана, четыре отверстия Т для отжимных болтов. Лючкн 4 и пробки 5 используются для осмотра и очистки полости охлаждения крышки. Крышка фиксируется относительно цилиндра направляющей 7.

Похожие работы

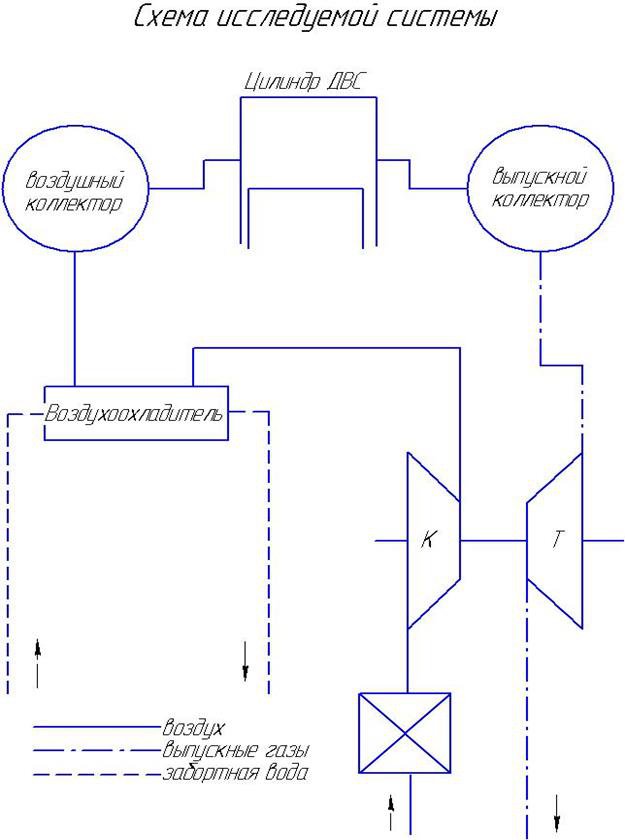

... выхода газа из рабочих лопаток на режиме промывки w2 , м/с 320 Принимается w2 = 130 – 330 (большие значения относятся к более мощным ДВС) 3. Температура газа на выходе из турбины Т2т, К 3.1 Поправочный коэффициент ηпопр (см. рис.1 метод. указаний) 3.2 к.п.д. ...

0 комментариев