Навигация

Кривошипно-шатунный механизм

2. Кривошипно-шатунный механизм.

Кривошипно-шатунный механизм служит для передачи усилий от давления газов на коленчатый вал. В крейцкопфных двигателях — из поршня, штока, поперечины, ползуна, шатуна и коленчатого вала.

При работе двигателя в кривошипно-шатунном механизме действует движущая сила Р, являющаяся суммой сил от давления газов, сил веса и сил инерции. Движущая сила Рд направлена по оси цилиндра и совпадает по направлению с шатуном только при положении поршня в мертвых точках; в остальных положениях она раскладывается на две составляющие — силу Рш, направленную по шатуну, и силу Рн, направленную перпендикулярно оси цилиндра. Силу Рш воспринимает коленчатый вал, передающий ее на стенки цилиндра. В крейцкопфных двигателях ползун передает силу Рн на параллель. Величина Рн зависит от силы давления газов в цилиндре и от площади поршня. В двигателях с диаметром цилиндра 450— 500 мм Рн достигает 120 кН.

В крейцкопфных двигателях головной подшипник шатуна и трущаяся пара ползун—параллель вынесены из зоны высоких температур в картер двигателя, где можно обеспечить надежную смазку. Трущаяся поверхность ползуна залита антифрикционным сплавом (баббитом). Поэтому при равной величине Рн работа трения у пары ползун—параллель меньше, чем у пары поршень —втулка в тронковых двигателях, что при прочих равных условиях обеспечивает повышение механического КПД у крейцкопфных двигателей по сравнению с тронковыми на 2—4 % и большую надежность работы головных подшипников.

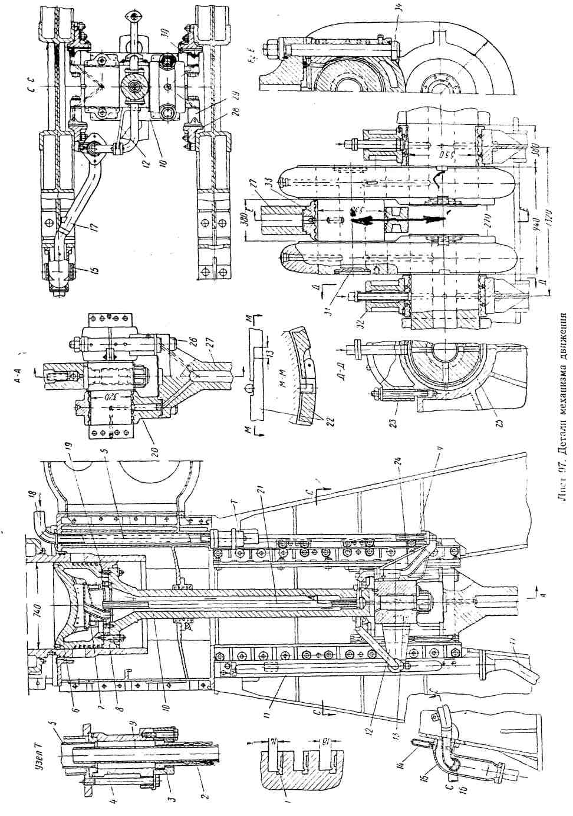

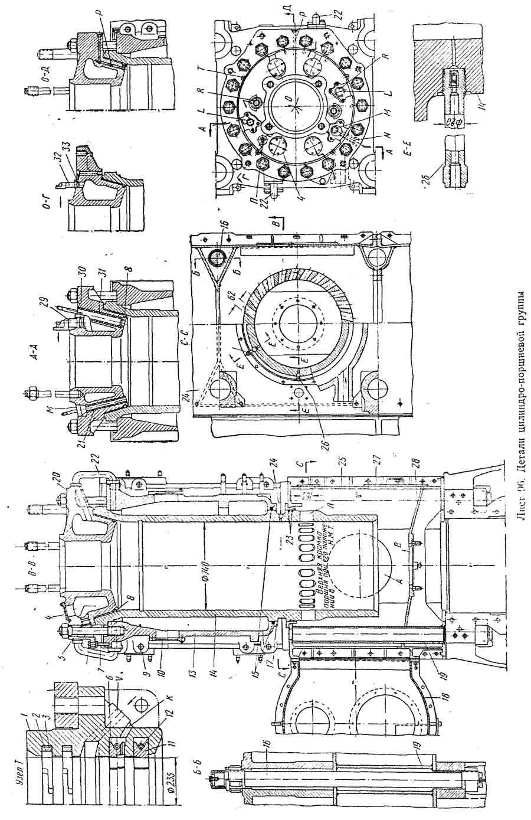

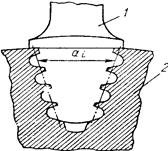

Поршень двигателя (лист 105)—составной. Головка поршня 10 выполнена из жаростойкой легированной стали, а короткая направляющая 13 — из легированного чугуна перлитной структуры. Верхние три уплотненных кольца 11 с косым замком имеют высоту 16 мм и ширину 26 мм, а нижние три кольца 12 с замком внахлест имеют высоту 18 мм при ширине 26 мм. Коксами 23 относительно поршня фиксируются только три нижних кольца.

Для уменьшения износа колец в пазы поршня, как и у двигателей 76VTBF 160 (см. лист 97, поз. /), закатаны чугунные полукольца.

Сварная вставка 14 и отверстия в головке поршня, улучшая условия стока охлаждаемого масла и повышая скорость движения последнего, способствуют более интенсивному охлаждению стенок.

Шток 16 с диаметром стержня 270 мм — полый, кованый, из углеродистой стали, с трубкой 15 для подвода масла. Он соединен через направляющую с головкой поршня шпильками. Положение сопрягаемых, деталей фиксируется болтом.

Со стальной кованой поперечиной 21 шток соединяется торцевой кольцевой поверхностью посредством направляющего хвостовика с гайкой.

Перенос радиальных сверлений для подвода и отвода охлаждающего масла со стержня штока в его хвостовик повышает прочность штока и упрощает конструкцию этого узла.

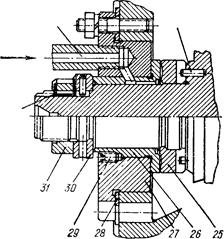

Крейцкопф двигателя — двусторонний. К концам поперечины из углеродистой стали с полыми шейками диаметром 500 мм болтами крепятся четыре ползуна 30 из литой стали с заливкой рабочих поверхностей баббитом. Конструктивно закрепление ползунов выполнено более надежно, чем у двигателя 74VTBF 160.

Стальные литые направляющие 31 крепятся к стойкам станины шпильками. Планками 37 ограничивается поперечное смещение ползунов.

Стальные литые кронштейны 18 и 26 для охлаждения поршня крепятся к поперечине шпильками.

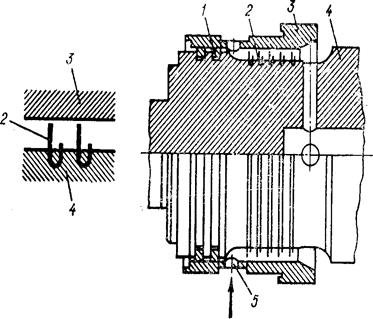

Масло на охлаждение поршня поступает по трубопроводу 20 к телескопическому устройству, состоящему из неподвижной трубы 9, подвижной трубы 5 и уплотпитслыюго устройства (см. разрез по В—В).

Фланец неподвижной трубы закрепляется к опорной плите 8 ресивера продувочного воздуха через проставку 7 болтами. Направляющая втулка 6, залитая баббитом, прижимается болтами к проставке обжимным фланцем.

Отвод масла от поршня осуществляется сливом через кронштейн 18, конец которого движется в продольной прорези колонки 17. Отсюда масло по патрубку 19 через воронку 1 с термометром 3 поступает в сливную магистраль (см. лист 103). Смотровое стекло 2 в кожухе 4 позволяет визуально контролировать систему охлаждения.

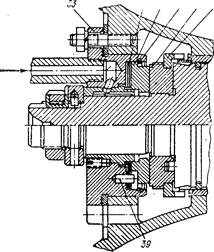

Шатун двигателя — с отъемными головными и мотылевым подшипниками. Стержень шатуна 28 диаметром 300 мм из углеродистой стали, полый, с жесткой безвильчатой головкой.

Головные подшипники 22 диаметром 500 мм имеют ширину рабочей поверхности по 320 мм. Мотылевые подшипники 35 диаметром 680 мм имеют ширину рабочей поверхности у верхней половины 380 мм и у нижней—300 мм. Нижние половины головных подшипников имеют на рабочих поверхностях продольные и поперечную смазочные канавки.

Коленчатый вал — с составными коленами из двух секций при числе цилиндров больше пяти. Секции вала соединяются при помощи фланцев прецизионными болтами.

Полые рамовые 33 и мотылевые 36 шейки из углеродистой стали имеют одинаковый диаметр по 680 мм и длину соответственно 450 и 390 мм. По торцам шейки закрыты крышками 32 на болтах.

Щеки 34 из литой стали шириной 1500 мм имеют толщину 185 мм. По условиям уравновешивания и зависимости от числа цилиндров двигателя отдельные щеки отливают вместе с противовесами, которые размещаются под разными углами к плоскости соответствующего колена вала.

Рамовые подшипники имеют стальные вкладыши 29, залитые баббитом, с кольцевой маслоподводящеп канавкой в верхних половинках. Крышки 27 подшипника из стального литья. Они крепятся к фундаментной раме шпильками 25.

Подача масла через верхний вкладыш рамовых подшипников к мотылевым и головным подшипникам показана стрелками.

Приводной отсек (лист 106) размещен в средней, а при пяти цилиндрах — в кормовой части двигателя. Привод промежуточного вала 35, соединенный с правой и левой частями распределительного вала топливных насосов и выпускных клапанов, осуществляется двойной роликовой цепью 28 с шагом 112,5 мм.

Ведущее цепное колесо 29, состоящее из двух половин, закреплено болтами на соединительном фланце коленчатого вала.

Ведомое цепное колесо 17, также состоящее из двух половин, свободно сидит па втулке, которая соединена с промежуточным валом 35 при помощи двух кривошипов 18, двух поперечин 16, зубчатой передачи и кулачковой муфты (см. лист 108).

Коленчатый вал состоит из рамовых и шатунных шеек, щек и соединительных фланцев. Рамовые шейки, щеки и шатунная шейка образуют колено, или кривошип (мотыль), вала (мотыль — старое название, имеющее широкое распространение). Расстояние от центра рамовой до центра шатунной шейки называется радиусом кривошипа. Коленчатый вал — одна из наиболее ответственных и напряженных деталей. Стоимость коленчатого вала составляет около 15% стоимости двигателя. Моторесурс двигателя обычно зависит от срока службы вала (до проточки или шлифовки его шеек).

К коленчатым валам судовых дизелей предъявляют требования обеспечения необходимой прочности, жесткости и износоустойчивости.

Вал нагружается силами давления газа и силами инерции поступательно движущихся и вращающихся масс и подвергается одновременному действию знакопеременных изгибающих и крутящих моментов. В результате воздействия этих сил и моментов материал вала «работает» на усталость. Усталость металла объясняется возникновением в наиболее слабом месте микроскопической трещины, которая под влиянием знакопеременной нагрузки растет, уменьшая расчетное сечение и вызывая рост напряжений. В итоге напряжения превышают предел прочности материала, вызывая быстрое разрушение деталей.

Похожие работы

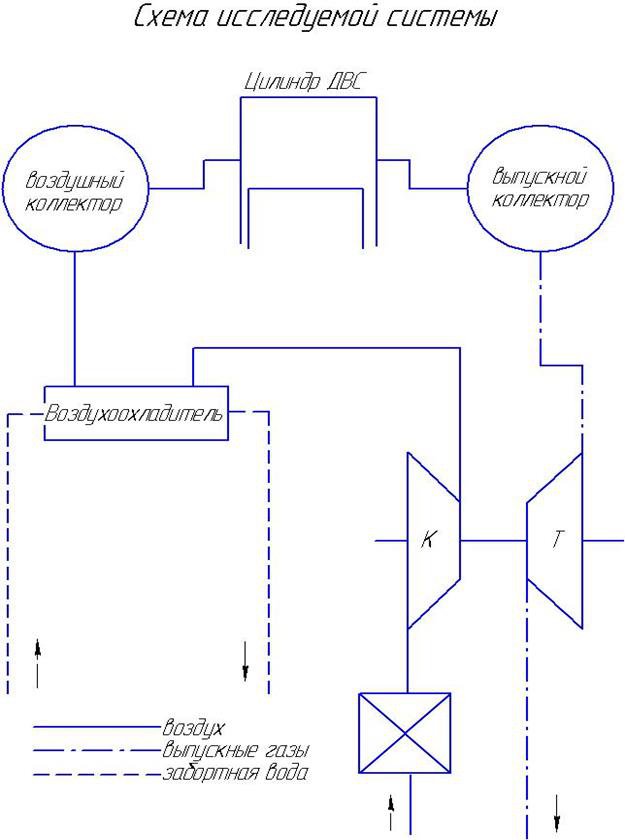

... выхода газа из рабочих лопаток на режиме промывки w2 , м/с 320 Принимается w2 = 130 – 330 (большие значения относятся к более мощным ДВС) 3. Температура газа на выходе из турбины Т2т, К 3.1 Поправочный коэффициент ηпопр (см. рис.1 метод. указаний) 3.2 к.п.д. ...

0 комментариев