Навигация

Технологические особенности получения ПАН волокон по диметилформамидному способу

1.4. Технологические особенности получения ПАН волокон по диметилформамидному способу

Получаемый по водно-роданистому методу ПАН жгут содержит значительное количество примесей натрия в химически связанном состоянии, который снижает термостойкость получаемого их ПАН углеродного волокна [7]. Поэтому предлагается использовать в качестве растворителя полиакрилонитрила диметилформамид.

На степень ориентации элементов структуры ПАН жгутика оказывают влияние время пребывания раствора в капилляре, значение градиента скоростей течения и свойства растворенного полимера. Эти параметры влияют и на степень максимального расширения струйки раствора на выходе из фильеры.

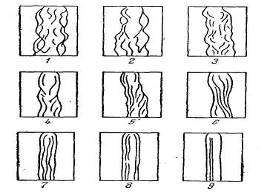

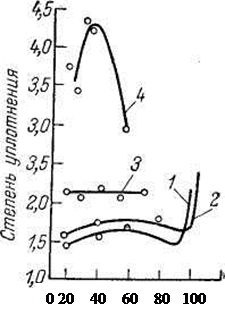

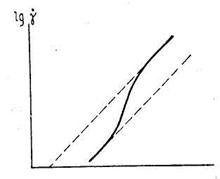

При повышении градиента скорости у растворов полиакрилонитрильных полимеров появляется эффект неустойчивого течения. В результате вытекающий раствор сначала получает колебательное движение, а затем начинает извиваться [6]. Форма струйки прядильного раствора полиакрилонитрила в диметилформамиде, вытекающего из капилляра при разных условиях течения приведена на рис.4.

Рис.4. Форма струйки прядильного раствора полиакрилонитрила в диметилформамиде, вытекающего из капилляра при разных условиях течения: 1-9 – соответствуют точкам на верхнем участке кривой течения, показанной на рис.5

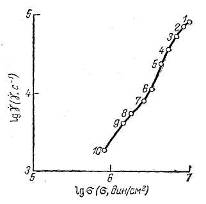

Рис.5. Верхний участок кривой течения 18% раствора полиакрилонитрила (соотношение l/R капилляра = 3,9)

Неустойчивое течение наступает в том случае, когда время нахождения раствора в капилляре фильеры соответствует продолжительности развития в нем максимума напряжения. При уменьшении времени пребывания раствора в капилляре фильеры нестабильность струйки уменьшается.

Таким образом, при формовании ПАН волокон существуют области течения растворов, ухудшающие их формование, и именно в указанных пределах протекают процессы формования в производственных условиях. Смещение этой зоны в сторону более длительного пребывания прядильного раствора в капилляре фильеры при прочих равных условиях можно осуществлять увеличением относительной длины канала фильеры (до 20-50 l / d).

Одним из основных моментов формования волокна является высаживание полимера из раствора. Состав осадительной ванны подбирается таким образом, чтобы создать наиболее мягкие условия коагуляции прядильной струи. Установлено [9], что в водно-диметилформамидной ванне, содержащей 50–70% растворителя, вся имеющаяся вода связывается диметилформамидом в сольваты (ассоциаты). В результате формование осуществляется практически в органическую ванну, что обеспечивает получение волокна с плотной однородной структурой и требуемым комплексом свойств. Поэтому при диметилформамидном способе осадительная ванна представляет собой водно-диметилформа-мидный раствор с 60%-ным содержанием растворителя.

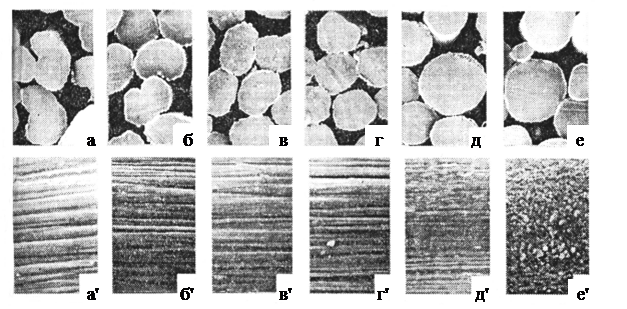

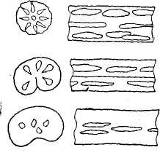

При поступлении прядильной струйки в осадительную ванну происходит ее коагуляция (затвердевание), заключающаяся в резком увеличении эффективной вязкости раствора в результате диффузии растворителя в осадительную ванну и, наоборот, при этом прядильная масса делится на 2 фазы: гель-волокно – набухший сополимер с небольшим количеством растворителя и смесь растворителя с осадителем практически без сополимера. Чем мягче условия осаждения сополимера и меньше скорость удаления растворителя, тем стабильнее процесс формования, тем пластичнее волокно или нить, тем меньше дефектов в его струйке. Срез свежесформованного в таких условиях волокна практически круглый, имеет плотную однородную структуру (рис.6) [8].

При поступлении прядильной струйки в осадительную ванну происходит ее коагуляция (затвердевание), заключающаяся в резком увеличении эффективной вязкости раствора в результате диффузии растворителя в осадительную ванну и, наоборот, при этом прядильная масса делится на 2 фазы: гель-волокно – набухший сополимер с небольшим количеством растворителя и смесь растворителя с осадителем практически без сополимера. Чем мягче условия осаждения сополимера и меньше скорость удаления растворителя, тем стабильнее процесс формования, тем пластичнее волокно или нить, тем меньше дефектов в его струйке. Срез свежесформованного в таких условиях волокна практически круглый, имеет плотную однородную структуру (рис.6) [8].

Рис.6. Электронно-микроскопические снимки формы поперечного сечения (а–е) при увеличении в 2500 раз и морфологии поверхности (а’–е’) при увеличении в 10000 ПАН волокон, сформованных в осадительную ванну с различным содержанием ДМФА (в %: а, а’ – 45; б, б’ – 63; в, в’ – 70; г, г’ – 75; д, д’ – 82; е, е’ – 85)

Чем скорее растворитель смешивается с осадительной ванной, тем жестче условия формования волокна. Макромолекулы сополимера или их ассоциаты, находящиеся в прядильном растворе в лабильном равновесии с растворителем, при его удалении теряют подвижность и образуют тем более жесткую и малоподвижную структурную сетку, чем больше скорость удаления растворителя. В результате меняется форма прядильной струйки фильеры и, как следствие, нарушается стабильность формования волокна [5].

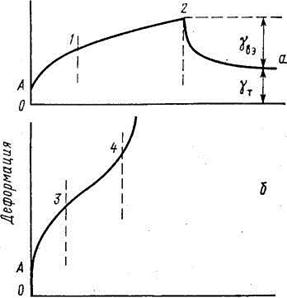

Проблема потери устойчивости процесса формования, известная в литературе под названием резонанса вытягивания, тесно связана с проблемами нестабильности диаметра получаемых волокон и формуемостью растворов и расплавов полимеров. Имеется достаточно большое число работ советских и зарубежных авторов (в основном теоретического характера), посвященных устойчивости формования расплавов полимеров. Применительно к растворам полимеров этой проблеме уделялось существенно меньше внимания [9,10].

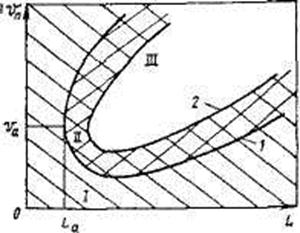

При визуальном наблюдении процесса формования струи раствора ПАН в ДМФА установлено, что существует три области (рис.7), соответствующие различным условиям формования. Область I соответствует устойчивому формованию, область II - резонансу вытягивания, область III - неформуемости струи. Кривая I является границей устойчивости, в областях II и III развивается резонанс, который по мере увеличения амплитуды колебаний диаметра струи наряду с другими причинами приводит к обрыву струи (кривая 2 на рис.7 есть граница обрыва струи, но не граница исчезновения резонанса).

Рис.7. Области устойчивого и неустойчивого формования растворов ПАН в ДМФА: I - область устойчивости; II - область наблюдаемого резонанса; III - область неформуемости: 1 - граница устойчивости: 2 - граница формуемости

Анализ экспериментальных данных позволяет отметить следующие особенности резонанса вытягивания струи при формовании растворов ПАН в ДМФА:

- критическая кратность растяжения струи (кратность, при которой наблюдается возникновение колебаний) возрастает с увеличением длины струи и уменьшением вязкости раствора;

- амплитуда колебаний диаметра струи уменьшается с увеличением длины струи и уменьшением вязкости раствора;

- частота колебаний диаметра струи уменьшается с увеличением длины струи и вязкости раствора.

Следует отметить, что выделенные закономерности совпадают в качественном отношении с экспериментальными данными, полученными для расплавов полимеров, формуемых в условиях, близких к изотермическим.

Во время осаждения полимера из прядильного раствора изменяется объем системы. Образующийся студень занимает меньший объем, чем исходный раствор. Уменьшение объема, вызываемое десольватацией полимера, сопровождается появлением высоких внутренних напряжений, которые могут привести к образованию внутренних разрывов. В результате студнеобразное волокно представляет собой пористую структуру, с довольно большим объемом пор. Однако после высаживания полимера поры заполнены жидкостью, а растворитель, кроме того, может быть частично связан с полимером. Изменение плотности волокна можно характеризовать изменением объемной концентрации полимера при высаживании его из раствора. Эта величина, названная степенью уплотнения волокна, зависит от целого ряда факторов: вида полимера и растворителя, молекулярного веса полимера, а также от состава и температуры осадительной ванны [6].

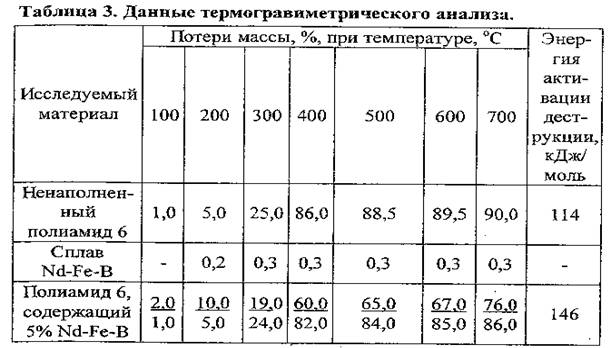

Зависимость степени уплотнения волокна при формовании от типа растворителя и температуры осадительной ванны приведена в табл.1.

Таблица 1

Зависимость степени уплотнения волокна при формовании от типа растворителя и температуры осадительной ванны

| Температура, °С | Растворители | |||

| диметилформамид | диметилсульфоксид | 51%-ный раствор NaCNS | этилкарбонат | |

| 10 | 1,63 | 1,60 | 2,08 | - |

| 20 | - | 1,86 | 1,87 | 3,80 |

| 35 | 1,58 | 1,90 | 1,89 | - |

| 40 | - | - | - | 4,10 |

| 60 | - | - | - | 3,70 |

| 80 | - | - | - | 4,30 |

Формование ПАН полимера из раствора с применением различных растворителей и водных осадительных ванн приводит к разной степени уплотнения волокна. Так как объем студнеобразного волокна обратно пропорционален степени уплотнения, то изменение объема будет соответствовать зеркально расположенным кривым, показанным на рис. 8.

Рис.8. Зависимость степени уплотнения полиакрилонитрильного волокна от растворителя в осадительной ванне: 1 – диметилформамид; 2 – диметилсульфоксид; 3 – 51%-ный раствор роданида натрия; 4 - 85%-ный раствор этиленкарбоната

Минимальное количество крупных пор образуется при формовании волокон из растворов, полимера в диметилформамиде, даметилсульфоксиде и диметилацетамиде в водных осадительных ваннах, содержащих 45-50% растворителя. Дальнейшее повышение концентрации растворителя сначала увеличивает количество крупных пор в волокне, затем снова снижает его, а при достижении определенного предела эти поры исчезают вообще. Этот предел соответствует по концентрации началу момента, когда механизм формования по рис.1 переходит от первой схемы ко второй схеме, т. е. когда студень становится легко деформируемым (рис.1). Для трех указанных выше растворителей такое положение наступает при концентрации растворителя в осадительной ванне, равной 78-81%. Увеличение температуры осадительной ванны и небольшое содержание второго компонента в сополимере приводят к некоторому снижению этой критической концентрации.

Изменение концентрации полимера в прядильном растворе практически не влияет на степень уплотнения волокна. При увеличении молекулярного веса полимера этот показатель возрастает в результате того, что структура высокомолекулярных полимеров обладает большей способностью к эластической деформации, а, следовательно, и к более глубокой релаксации.

Во время быстрого высаживания полимера из волокна, что является обычным при формовании волокон из растворов ПАН в диметилформамиде, на поверхности волокна образуется пленка, которая быстро становится относительно жесткой. Последующее осаждение полимера из внутренних слоев струйки прядильного раствора происходит медленнее и сопровождается уменьшением объема. Так как осаждение во внутренних слоях протекает медленнее, то напряжения, которые возникают при сокращении объема полимера, не успевают быстро зафиксироваться и распространяются от центра к периферии волокна, создавая радиальное силовое поле. Это силовое поле при достаточно жесткой внешней оболочке способно создавать некоторое разрежение в пространстве под оболочкой. Внешняя оболочка, как у всех студней, высаженных из растворов, пористая. Под действием внутреннего разрежения осадительная ванна прорывается в одну из наиболее крупных пор оболочки внутри волокна. Вокруг прорвавшейся порции осадительной ванны быстро образуется новая плотная оболочка. Однако внутренняя оболочка образуется в условиях отличных от образования внешней оболочки. Отличие заключается в концентрации осадителя. В результате внутренняя оболочка в периферийной своей части образуется быстрее и при сжатии как бы притягивает к себе остальную часть внутренней оболочки, тем самым, расширяя ее. Таким образом, образуется крупный радиальный канал внутри волокна, имеющий форму вытянутой капли с концом, направленным к внешней поверхности волокна. Этот канал покрыт оболочкой, толщина которой уменьшается от периферии к центру волокна [6].

Наряду с радиальными порами в ПАН волокнах имеются крупные поры, расположенные внутри волокна ближе к его центру. Эти поры образуются по другому механизму. При высаживании полимера с несколько меньшей скоростью, т.е. в более мягких условиях, осаждение полимера внутри струйки раствора начинается в условиях окружения образующегося волокна более толстым слоем равномерного пористого студня. В этом случае проникновение капли ванны внутрь волокна затруднено. Одновременно происходит дальнейшее осаждение осаждение полимера ближе к центру струйки и соответственно уменьшение объема полимерной структуры, что создает разрежение внутри волокна. Последнее благодаря большей деформируемости толстой оболочки студня, содержащей большое количество растворителя, прогибает ее внутрь. Таким образом, образуется волокно бобовидного сечения. Если оболочка не успевает прогнуться, в результате создающегося разряжения, то возможен разрыв полимерной структуры внутри волокна и образование полости, которая заполняется жидкой фазой. Такие внутренние полы располагаются, как правило, беспорядочно.

Наличие двух механизмов образования крупных пор в ПАН волокне приводит к тому, что при увеличении концентрации растворителя в осадительной ванне количество крупных пор в волокне уменьшается, а затем увеличивается (рис.9.). Минимальное количество крупных пор образуется при формовании волокон из растворов полимера в диметилформамиде в водных осадительных ваннах, содержащих 45-50% растворителя. Дальнейшее повышение концентрации растворителя сначала увеличивает количество крупных пор в волокне, затем снова снижает его, а при достижении определенного предела эти поры вообще исчезают. При формовании волокна из диметилформамида это происходит при концентрации растворителя в осадительной ванне, равной 78-81%.

Рис.9. Капиллярные пустоты в свежесформованных волокнах

Таким образом, наиболее пористая структура ПАН волокон получается при формовании растворов полимера в ДМФА в осадительную ванну, содержащую около 80% растворителя и 20% воды [1].

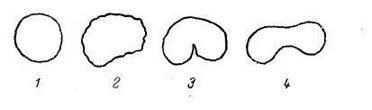

При изменении условий формования ПАН волокон и типа растворителя поперечное сечение этих волокон может принимать различную форму (рис.10)

Рис.10 Форма поперечных срезов ПАН волокон, сформованных в различных условиях: а – в мягких условиях; 2 – в более жестких условиях; 3 – в жестких условиях; 4 – по сухому методу

Форма поперечного среза ПАН волокон, сформованных из растворов полимера в различных растворителях зависит от возникновения внутри образующегося студнеобразного волокна давления или разрежения. С другой стороны, форма поперечного среза волокна зависит от жесткости его внешней оболочки (рис.10). При формовании волокна из диметилформамидного раствора ПАН в осадительной ванне образуется волокно круглого сечения с большим количеством крупных пор. При увеличении содержания ДМФА в осадительной ванне поперечный срез принимает вид фасоли, а при содержании ДМФА 80% образуется волокно овального сечения.

Для повышения равномерности распределения осадительной ванны по толщине формуемого жгута на фильеры устанавливаются специальные насадки. Процесс формования идет с отрицательной фильерной вытяжкой, обеспечивающей наилучшие условия релаксации напряжений, возникающих в прядильной струе в капилляре фильеры. Длина пути коагулирующей струйки в осадительной ванне – 0,25-0,5 м. Скорости формования составляют 5-8 м/мин. В результате коагуляции прядильной струйки изменяется агрегатное состояние полимера, то есть протекает физический процесс, который завершается в пластификационной ванне или ванне преднагрева.

В качестве пластификационной ванны используется водно-диметилфор-мамидная смесь с пониженным содержанием растворителя – 20-30%.

Объем волокна в осадительной ванне существенно изменяется, если на его пути в ванне установлены различные тормозящие устройства (например, палочки, ролики, гидравлические тормозящие устройства), так как свежесформованное волокно, пластифицированное большим количеством растворителя, способно значительно вытягиваться (в 3-100 раз). В этом случае волокно будет утоняться не только из-за его растяжения, но также в результате вынужденного синерезиса, при котором волокно может потерять 10-20% инклюдированной жидкости. Поэтому после образования студнеобразного ПАН волокна, что происходит довольно быстро (при диметилформамидных растворах полимера за 1-1,5 с, а при воднороданидных растворах за 3-6 с), объем его продолжает сокращаться. Это может продолжаться в течение 30-60 с, и за это время объем может уменьшиться наполовину. При смягчении условий осаждения, увеличении времени пребывания волокна в осадительной ванне, повышении молекулярного веса и концентрации растворенного полимера синерезис проходит более глубоко. В производственных условиях, как правило, волокно выходит из осадительной ванны в состоянии, далеком от равновесия, и синерезис не успевает произойти в полной мере [6].

В пластификационной ванне создаются условия для поддержания свежескоагулированного полимера в термопластичном состоянии, что необходимо для осуществления ориентационного вытягивания волокна. Вытягивание ПАН волокон проводят в одну или две стадии при повышенных температурах между двумя или несколькими парами вытяжных дисков или между вытяжными вальцами при сравнительно невысоких скоростях.

Свежесформованный вытянутый жгут уносит на себе некоторое количество растворителя, поэтому он подвергается 3 кратной противоточной промывке умягченной водой в промывных ваннах. После этой стадии получается, так называемое, гель-волокно, характеризующееся развитой внутренней поверхностью, большим количеством крупных пор, легко поддающееся модификации методом инклюдирования.

ПАН волокна, сформованные по мокрому способу, после пластификационного вытягивания и промывки представляют собой рыхлые ориентированные неравновесные гели, пропитанные водой (инклюдированные). К настоящему времени накоплено много экспериментальных данных, свидетельствующих о существенном влиянии пор и пустот в полимерном субстрате на структурно-механические свойства волокнистых материалов. Пористость рассматривается как неплотности упаковки структурных элементов в волокне, возникшие в результате фазового разделения в процессе формования. Неплотность упаковки структурных элементов является важной компонентой архитектоники волокна, как и структур волокнообразующего полимера [5,11].

Сушку волокна проводят в сушилках барабанного типа на перфорированных барабанах.

Остальные параметры получения ПАН-волокна (температурные режимы, скорости вращения вальцов, аппаратурное оформление) аналогичны параметрам солевого способа. Это дополнительно подчеркивает достоинства диметилформамида как растворителя: на том же технологическом оборудовании, при тех же скоростях формования и последующих технологических переходах можно увеличить производительность за счет увеличения концентрации полимера в прядильном растворе, а также уменьшить объем ванны, поступающей на регенерацию [5].

Сухим способом производятся ПАН волокна орлон фирмы «Дюпон», дралон фирмы «Байер», а также этот способ формования используется для выработки других видов нитей и штапельного волокна. При получении волокна сухим способом в промышленности используются только растворы ПАН в диметилформамиде, как наиболее летучем из всех растворителей [6].

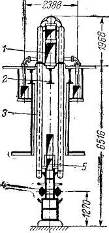

Раствор перед поступлением на прядильную машину нагревается до 120-130°С. При формовании прядильный раствор продавливается дозирующим насосиком через фильеру в прядильную шахту (рис.11 (7.1). Фильеры имеют максимально несколько сот отверстий диаметрами 0,1-0,3 мм. Для облегчения заправки фильеры ее поверхность смазывают различными веществами, увеличивающими поверхностное натяжение раствора. Высота прядильной шахты 6 - 12 м.

|

|

| Рис.11. Схема прядильной машины для формования полиакрилонитрильного волокна сухим методом: 1 - обогреваемый блок е дозирующими насосами; 2 - фильера; 3 - обогреваемая шахта; 4 - приемные диски; 5 -место отсоса газопаровой смеси | Рис.12. Схема прядильной головки для формования полиакрилонитрильного волокна из размягченного полимера: 1 - привод шнека; 2 - устройство для загрузки пластифицированного сополимера; 3 - шнек; 4 - электрообогрев; 5 - прядильный насос; 6 - дополнительный электрообогрев; 7 - место отсоса газо- и парообразной смеси (в том числе пары пластификатора); 8 - фильера; 9 - обдувочная шахта; 10 - шахта с обогревом |

Стенки шахты обогреваются теплоносителем. Верхняя часть шахты нагревается до 200-250°С, средняя несколько ниже, а нижняя - до 80-110°С. Особое значение имеет строгое выдерживание температуры в шахте. В качестве среды для формования волокна в шахту подается смесь, состоящая из воздуха и растворителя или воздуха, растворителя и водяного пара. Содержание диметилформамида в воздухе должно быть меньше нижнего предела взрывоопасности (50 г/м3) или выше верхнего предела (200 г/м3). В первом случае скорость формования может быть выше, чем во втором. При втором способе более полно регенерируется растворитель, но скорость формования (отбора нити из шахты) составляет только 25 м/мин, в то время как в первом случае скорость отбора нити достигает 200-400 м/мин. Во избежание опасности взрыва вместо воздуха иногда применяется азот или воздух, обогащенный азотом.

Паро-воздушная смесь подается в шахту противотоком при обязательной ламинарности движения в ней. Выходящая из шахты нить, содержащая 8-12% диметилформамида, вытягивается при нагревании до 100-150°С между парой роликов в 5-8 раз, после чего принимается на шпули или в контейнеры. Дальнейшие операции проводятся на других машинах.

Экструдированные струйки полимера затвердевают в результате их охлаждения воздухом и вытягиваются примерно в 3 раза. Образовавшиеся волокна принимаются на шпули, которые направляются затем на промывку для удаления пластификатора, вытягивание и последующие обработки.

В производственном масштабе этот способ не осуществлен, так как он не имеет особых преимуществ перед сухим способом формования волокна из растворов. Положительные стороны метода - меньшее количество растворителя, которое приходится регенерировать, более низкие температуры в шахте и меньшие размеры ее компенсируются следующими недостатками: сложностью операции смешения полимера с пластификатором, меньшей равномерностью прядильной массы и большим содержанием растворителя в волокне, выходящем из шахты, что требует более длительной отмывки волокна и, по-видимому, меньшей скорости формования.

Отделочные операции для волокон, полученных сухим способом, аналогичны операциям для волокон, полученных мокрым способом.

Сформованное сухим способом невытянутое волокно отличается от волокон, полученных мокрым способом, отсутствием крупных пустот и пор, малым количеством мелких пор и гантелевидным поперечным срезом [4].

Таким образом, формование ПАН волокон сопровождается сложными физико-химическими и физическими процессами, зависящими от свойств прядильного раствора, геометрических характеристик фильер, условий формования и т.д. Анализ методов получения ПАН волокон свидетельствует о перспективности диметилформамидного способа по мокрому формованию.

Следует отметить, что при диметилформамидном способе процесс регенерации отработанных ванн достаточно прост, по сравнению с солевым способом, и заключается в испарении избытка воды и последующей перегонке растворителя. В этом случае все примеси остаются в кубовом остатке. Для уменьшения гидролиза диметилформамида его перегонку проводят под вакуумом при 90 - 100°С.

Похожие работы

... проводили на лабораторном двухшнековом экструдере с диаметром шнека 30 мм, l/d = 25. Исследование механичеких свойств осуществляли в соответствии с ГОСТ на стандартных образцах, полученных литьем под давлением. Теплофизические свойства изучали методом ДСК при скорости нагрева 20 град/мин с использованием термоанализатора 990 ф. Дюпон. Кинетику поглощения бензина и воды осуществляли на дисках ...

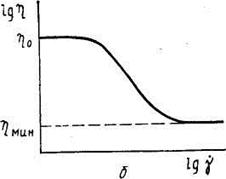

... углеродных волокон, а также для армирования пластиков, используется эта продукция и в производстве гардин, брезентов, парусины, палаточных тканей. 2. Особенности вязкотекучего состояния полимеров Текучее (жидкое) состояние веществ характеризуется их способностью к развитию необратимых деформаций, обусловленных взаимными поступательными перемещениями частиц (чаще - молекул). Механические ...

0 комментариев