Навигация

Совершенствование технологии ПАН жгутика с целью получения высокопрочных, высокомодульных углеродных волокон

1.5. Совершенствование технологии ПАН жгутика с целью получения высокопрочных, высокомодульных углеродных волокон

Качество углеродных волокон (УВ) во многом определяется свойствами исходного ПАН волокна, в частности его дефектность, степень ориентации и структура микрофибрилл.

Среди большого числа дефектов, присущих ПАН волокнам, сформованным по мокрому способу, выделяются два наиболее сильно влияющих на качество УВ: пористость и неравномерность по диаметру элементарных нитей (филаментов). Отрицательное влияние пористости на качество УВ проявляется двояким образом. Во-первых, поскольку в структуре УВ сохраняются особенности структуры исходного ПАН волокна, то сохраняется и пористость, вызывая неравномерность внутренних напряжений УВ, его хрупкость. Вторым отрицательным механизмом влияния пористости является снижение термостойкости ПАН волокна, т.е. меньшее значение максимально достижимой предельной температуры термического разложения полимера. Поры служат зародышами, или центрами начала термолиза ПАН волокна и не позволяют при быстром нагреве достичь без интенсивного разложения температуры 500-550°С, необходимой для мезофазной перестройки структуры окисленного волокна в процессе карбонизации [12,13].

Возникновение пор в ПАН волокне предопределено самой природой мокрого способа формования, при котором объем растворителя в исходном прядильном растворе составляет 72-84%. При коагуляции образуется полимерный каркас, занимающий объем, примерно равный объему исходного прядильного раствора, так как диаметр скоагулировавшего волокна практически остается таким же, как диаметр жидкой струи. Количество и размеры пор определяются структурой образовавшегося каркаса и условиями его поперечной и продольной усадки во время пластификационного вытягивания, промывки и сушки волокна. Структура каркаса определяется условиями осаждения (коагуляции). Высокое содержание осадителя, чаще всего воды, в осадительной ванне приводит к быстрой коагуляции и образованию жесткого каркаса с большим размером пор. Свежесформованное волокно обладает неудовлетворительной способностью к ориентационному вытягиванию. Все это отрицательно влияет на качество конечного углеродного волокна. При снижении содержания осадителя пористость ПАН волокна уменьшается [14], что приводит к получению УВ с повышенной прочностью и эластичностью. Однако снижение содержания осадителя ниже некоторого предела вновь сопровождается повышением пористости и снижением качества УВ. Это явление, по-видимому, связано с изменением механизма фазового распада прядильного раствора. При достаточно высоком содержании осадителя прядильный раствор распадается на твердую полимерную фазу (каркас) и низкомолекулярную жидкую фазу (смесь растворителя и осадителя). Снижение концентрации осадителя ниже определенного предела сопровождается распадом прядильного раствора на две жидкие фазы - полимерную и низкомолекулярную. Капли жидкой полимерной фазы становятся источником повышенной пористости.

Условия последующих обработок свежесформованного ПАН волокна также эффективно влияют на его пористость и качество получаемого из него УВ. Особенно существенным оказалось влияние условий пластифика-ционной вытяжки [15]. Ее осуществление в среде насыщенного пара повышает пористость ПАН волокна на 15-20% по сравнению с жидкостной пластификационной обработкой; соответственно прочность УВ на разрыв снижается на 5-10%.

Повышение температуры сушки от 80 до 140°С приводит к снижению пористости ПАН волокна с 48 до 29 усл. ед. Повторное смачивание волокна и сушка позволяют снизить пористость до 20 усл. ед. [14]. Дополнительного снижения пористости до 10-15 усл. ед. можно достичь при термофиксации ПАН волокна при 140-180°С.

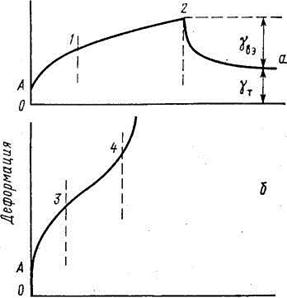

Другой вид дефектности ПАН волокна, неблагоприятно сказывающийся на свойствах конечного УВ - это неравномерность филаментов по диаметру. Ее обычно характеризуют коэффициентом вариации линейной плотности филаментов. Наилучший результат достигается при Ку = 3-5%. Совершенно недопустимо использовать ПАН жгутик с Kу > (8-10)%. Высокое значение Kу означает присутствие в ПАН жгутике большого количества филаментов с повышенным диаметром 18-20 мкм, т.е. ~0.3 текс, которые с трудом перерабатываются по технологии, рассчитанной на применение филаментов линейной плотностью 0,1 текс.

Высокая неравномерность ПАН нитей по диаметру филаментов обусловлена явлением деформационного резонанса формующихся струй, который заключается в пульсации диаметра струй вследствие периодического обрыва их внешнего слоя расширенной части струи, так называемой луковицы, и релаксации оборванных слоев с образованием утолщения по обе стороны от точки обрыва. Подавление деформационного резонанса возможно за счет изменения условий истечения прядильного раствора или осаждения формующихся волокон. Во всех случаях необходимо стремиться к минимальной деформации луковицы. Это может достигаться за счет уменьшения самой луковицы путем увеличения диаметра отверстий фильеры или отношения длины капилляров отверстий к их диаметру, снижения вязкости или скорости истечения прядильного раствора. Уменьшение диаметра луковицы приводит к снижению фактической фильерной вытяжки и соответственно к уменьшению вероятности обрыва наиболее напряженных внешних слоев луковицы. Снижение деформации луковицы достигается также повышением или понижением концентрации осадителя в осадительной ванне. При повышении концентрации осадителя отверждение струи происходит непосредственно у поверхности фильеры. Поэтому расширение струи в виде луковицы не реализуется. В этом случае формуются жгутики с высокой равномерностью по диаметру филаментов. Однако они, как правило, имеют низкие показатели из-за высокой жесткости условий осаждения [12].

При снижении концентрации осадителя на струях появляются утолщения. В этом случае формование следует проводить при такой концентрации осадителя, при которой расширение реализуется полностью, чтобы избежать деформации и обрыва поверхностных слоев луковицы, т.е. появления эффекта деформационного резонанса.

При оптимально выбранных условиях формования коэффициент вариации по линейной плотности филаментов снижается до 4-5%. Последний вариант, при котором концентрация осадителя снижается до прекращения деформации луковицы, наиболее приемлем, так как одновременно достигается высокая прочность и низкая пористость волокна.

Для повышения прочности и модуля упругости УВ необходимо уменьшение размеров структурных единиц в исходных ПАН волокнах - фибрилл, кристаллитов.

Уменьшение размеров фибрилл в ПАН волокне и более равномерная структура по поперечному сечению волокон достигается при формовании на «мягких» ваннах с низким содержанием осадителя, благодаря чему в зоне осаждения устанавливается низкий градиент концентраций растворителя и осадителя и образующийся полимерный каркас имеет равномерную мелкофибриллярную структуру [16].

В процессе осаждения продиффундировавший в волокно осадитель вызывает десольватацию растворителя, снижает растворимость полимера сначала до равновесного, а по мере повышения концентрации до пересыщенного или метастабильного состояния. Именно в области метастабильного пересыщенного состояния происходят процессы структурообразования, т.е. образование зародышей полимерной твердой фазы и их рост. Скорость образования зародышей (скорость нуклеации) экстремально зависит от степени пересыщения. По мере увеличения концентрации осадителя скорость нуклеации возрастает, достигая максимума, что приводит к образованию мелкофибриллярной структуры. При дальнейшем увеличении концентрации осадителя одновременно ускоряется рост новой полимерной фазы вокруг уже образовавшихся зародышей. Новые зародыши поглощаются растущей твердой фазой, происходит процесс коалесцен-ции, скорость нуклеации снижается, и рост мелкофибриллярных структур замедляется.

В зависимости от степени пересыщения при мокром формовании ПАН волокон можно выделить два типа коагуляции: фронтальная и объемная (рис.13). При формовании в жесткие ванны на поверхности формующейся нити образуется граничная зона значительного пересыщения, где мгновенно по спинодальному механизму возникают зародыши структурообразования и начинается рост фибриллярных структур. Фибриллы, растущие из соседних центров, сталкиваются и взаимно подавляют свой рост во всех направлениях, кроме перпендикулярного к поверхности соприкосновения прядильного раствора с осадительной ванной, где градиент концентрации осадителя и соответственно степени пересыщения наибольший. Образуется граничная линия - фронт коагуляции, - которая по мере диффузии осадителя перемещается к оси волокна. Это фронтальная коагуляция. Она приводит к образованию радиальных стержневидных структур.

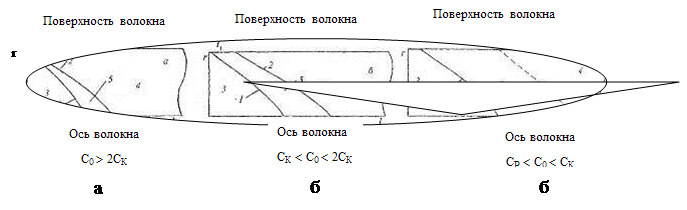

Рис. 13. Схема фронтального (а) и объемного (б) осаждения: 1 - осадительная ванна; 2 - прядильный раствор; 3 - центры (зародыши) структурообразования; 4 - фибриллярные структуры; d - мембрана (кутикула)

При применении чрезмерно жестких ванн, вызывающих быструю и глубокую десольватацию полимера, сразу после образования мембраны выделяются достаточно крупные капли низкомолекулярной фазы (смесь осадителя и растворителя). Капли быстро растут. Они не могут проникнуть через плотную мембрану и в виде тонких струй конвективно распространяются в радиальном направлении к оси волокна. Так, при формовании в жесткую ванну образуются радиальные каналы, вызывающие повышенную пористость и отрицательно влияющие на свойства готовых волокон.

Области протекания коагуляции по тому или другому механизму иллюстрируются на рис.14, где схематично дается продольное сечение волокна, формующегося в осадительные ванны разной коагулирующей способности: жесткие, мягкие и сверхмягкие.

Рис.14. Схема формования волокна в жесткие (а), мягкие (б) и сверхмягкие (в) ванны: r - расстояние от оси волокна по радиусу; l - расстояние от плоскости фильеры; l1 - длина жидкого участка; 1 - бинодаль (кривая равновесного состояния); 2 - спинодаль (кривая критического пересыщения); 3 - прядильный раствор; 4 - гелеобразное состояние; 5 - область метастабильного состояния

Осаждение в жестких ваннах показано на рис.14, а. В данном случае концентрация осадителя в ванне в соответствии с упоминавшимся критерием жесткости ванны должна быть выше двух критических, т.е. Со > 2Ск. Например, при температуре 19,5°С это соответствует 2×10,5 =21% осадителя и 79% растворителя. Абсцисса соответствует оси формующегося волокна, т.е. времени или расстоянию l от поверхности фильеры. Ордината выражает расстояние r от оси волокна по радиусу. Осадитель диффундирует с поверхности волокна к его оси. Равновесная концентрация осадителя, в рассматриваемом примере она равна C ~ 7%, выражена кривой 1. Это бинодаль. Ниже этой кривой - прядильный раствор. Кривая 2 (спинодаль) соответствует критической концентрации Cк = 10.5%. Между кривыми 1 и 2 расположена метастабильная область 5. Кривая 2 соответствует спинодальному распаду прядильного раствора на низкомолекулярную жидкую и полимерную твердую фазу. Цифрой 4 обозначена твердая полимерная фаза - гель. При осаждении четко видна граничная линия между прядильным раствором и скоагулировавшим волокном. Осаждение по объемному механизму из-за быстрого протекания процесса здесь практически не реализуется.

На рис.14, б дается схема формования в мягкие ванны. Критерием начала мягких ванн является упоминавшееся соотношение Со < 2Ск, т.е. концентрация осадителя в ванне должна быть меньше двух критических концентраций. В этом случае, как указывалось ранее, на поверхности волокна устанавливается концентрация ниже Ск, и граничная линия критических концентраций (кривая 2) начинается спустя некоторый промежуток времени, необходимый для накопления осадителя на поверхности до концентрации СК. В результате на формующемся волокне образуется жидкий участок l. Метастабильная область, расположенная между кривыми 1 и 2, значительно больше, чем при формовании в жесткие ванны В большей мере, как это показано на рисунке, реализуется возникновение зародышей, что приводит к образованию мелкофибриллярной структуры и улучшению всего комплекса физико-механических свойств волокна [16].

Объемная коагуляция происходит при формовании на мягких ваннах. Критерием начала мягких ванн является соотношение Со < 2Ск, т.е. концентрация осадителя в ванне Со должна быть меньше двух критических концентраций Ск. В этом случае на поверхности волокна устанавливается концентрация ниже С, и граничная линия критических концентраций начинается спустя некоторое время, необходимое для накопления осадителя на поверхности волокна до Ск. В результате на формующемся волокне образуется жидкий участок, что приводит к появлению метастабильной области и возможности реализации условий возникновения зародышей структурообразования в объеме, и в итоге - к образованию мелкофибриллярной структуры и улучшению всего комплекса физико-механических свойств [12].

Из рассмотренных видов осадительных ванн наиболее перспективны мягкие ванны с содержанием осадителя в узком диапазоне концентраций. Применение мягких ванн при формовании ПАН волокон приводит к образованию мелкофибриллярной структуры волокна и повышению физико-механических показателей УВ.

Повышение показателей качества УВ за счет более высокой ориентационной вытяжки на стадии получения ПАН волокон и их термоокислительной обработки наиболее эффективно и используется с момента появления производства УВ. Возможности этого способа в значительной мере уже исчерпаны. Попытки дальнейшего повышения ориентационной вытяжки часто заканчиваются неудачей. Это связано с неравномерностью филаментов по их деформационной способности. Часть волокон, 5-15%, не выдерживает заданной вытяжки и, обрываясь, снижает качество всей углеродной нити. Это явление становится особенно недопустимым при осуществлении вытяжки в виде тканой ленты, когда даже при больших степенях вытягивания разрыв филаментов в ленте остается незамеченным и конечное УВ обладает низкой прочностью в пластике.

Структура полимерного каркаса в ПАН волокне такова, что даже при 12-14-кратной вытяжке угол разориентации не уменьшается ниже 10-12°. Дальнейшее повышение взаимного упорядочения макромолекул может быть достигнуто путем перевода материала в мезофазное (жидкокристаллическое) состояние, при котором реализуется эффект самопроизвольного упорядочения материала [17].

Заключение

Анализ литературных свидетельствует о том, что:

- мокрое формование ПАН волокон из диметилформамида обеспечивает их высокие эксплуатационные характеристики;

- диметилформамид является более технологичным и менее токсичным растворителем по сравнению с водным раствором роданида натрия. При его использовании не требуется изменения в технологии получения ПАН волокон;

- при диметилформамидном способе процесс регенерации отработанных ванн достаточно и заключается в испарении избытка воды с последующей перегонкой растворителя. В этом случае примеси остаются в кубовом остатке. Для уменьшения гидролиза диметилформамида его перегонку проводят под вакуумом при 90-100°С.

Повышение качества УВ, в частности, их прочности и модуля упругости, достигается следующими методами:

- снижением пористости исходных ПАН волокон путем выбора растворителя, оптимальных условий формования, пластификационной вытяжки, отделки и сушки; уменьшением неравномерности диаметра волокон за счет подавления деформационного резонанса во время формования выбором условий образования струй и их отверждения;

- уменьшением размеров фибрилл и кристаллитов путем уменьшения градиента концентраций осадителя и растворителя в зоне осаждения (формование в мягкие ванны).

Список использованной литературы

1. Термо- и жаростойкие волокна / под ред. А.А. Конкина. - М.: Химия, 1978. - 424 с.

2. Азенштейн Э.М. Цены на нефтехимическое сырье и синтетические волокна и нити на его основе во II полугодии 2005 г. / Э.М. Азенштейн // Химические волокна 2006. - №2. – С.67-79.

3. Азенштейн Э.М. Цены на нефтехимическое сырье и синтетические волокна и нити на его основе в I полугодии 2006г. / Э.М. Азенштейн // Химические волокна 2006. - №6. – С.68-77.

4. Роговин З.А. Основы химии и технологии химических волокон / З.А.Роговин, Т.2. – М.: Химия, 1974. – 344 с.

5. Устинова Т.П. ПАН волокна: технология, свойства, области применения / Т.П.Устинова, Н.Л.Зайцева: Курс лекций. – Саратов: Сарат. гос. техн. ун-т, 2002. – 40 с.

6. Карбоцепные синтетические волокна / Под ред. К.Е.Перепелкина. - М.: Химия, 1973. - 589 с.

7. Алиева Э.Р. Определение коэффициента диффузии серной кислоты в свежесформованный полиакрилонитрильный жгут / Э.Р. Алиева, Ю.П.Кожевников, А.Т.Серков // Химические волокна. – 1990. - № :. – С.23-24.

8. Иолева М.М. О морфологии структуры полиакрилонитрильных волокон/ М.М. Иолева, С.И. Бандурян, Л.А. Златоустова // Химические волокна. - 1999. - №2. - С.41-43.

9. Смирнов В.А. Устойчивость процесса формования струи раствора полиакрилонитрила в диметилформамиде / В.А. Смирнов, Н.К. Жиганов, В.Н. Янков, М.С. Межиров // Химические волокна. - 1988. - №4. - С.16-18.

10. Повышение устойчивости формования акрильных волокон / А.Т. Серков, Л.А. Златоустова, Г.А. Будницкий, М.Б. Радишевский // Химические волокна. – 1999. - №5. - С.16-19.

11. О структуре акриловых волокон / А.Т. Калашник, О.Н. Паничкина, А.Т. Серков, Г.А. Будницкий // Химические волокна. – 2002. - №6. -18-23.

12. Совершенствование технологии получения высокопрочных и высокомодульных углеродных волокон/ М.Б. Радишевскип, А.Т. Серков, Г.А. Будницкий, В.А. Медведев, Л.А. Златоустова // Химические волокна. – 2005. - №5. – С.12-15.

13. Процесс изготовления углеродных волокон на основе коммерческих полиакрилонитрильных волокон мокрого формования / R. Eslami Farsani, A. Shokuhfar, A. Sedghi // Химические волокна. – 2006. - №5. – 31-33.

14. О микропористости полиакрилонитрильного волокна / Л.А. Златоустова, В.Н. Смирнов, В.А. Медведев, А.Т. Серков // Химические волокна. – 2002. - №3. – С.39-42.

15. Термо- и жаростойкие волокна / Под ред. А.А. Конкина. М.: Химия, 1978. 424 с.

16. Радишевский М.Б. Механизм коагуляции при формовании волокон по мокрому способу / М.Б. Радишевский, А.Т.Серков // Химические волокна. – 2005 . - №4. – С.26-31.

17. Серков А.Т. Углеродные волокна в Мытищах // Химические волокна. – 2001. - №2. – С.41-45.

Похожие работы

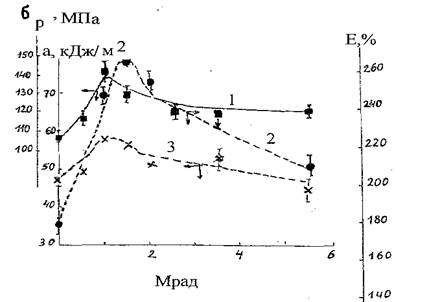

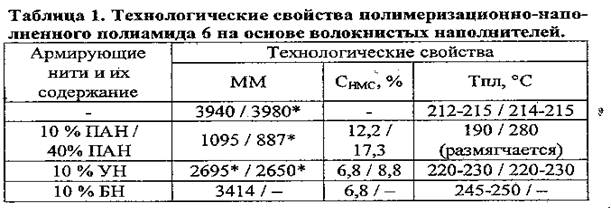

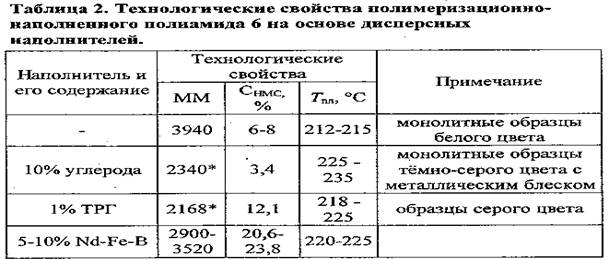

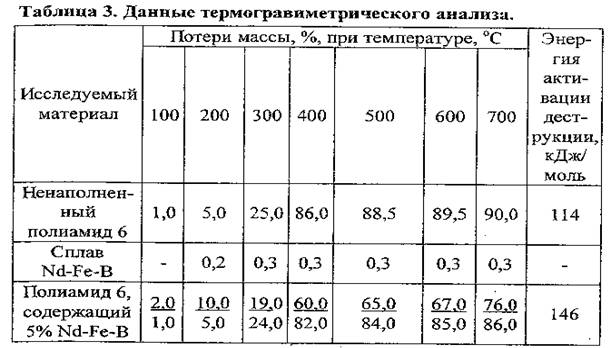

... проводили на лабораторном двухшнековом экструдере с диаметром шнека 30 мм, l/d = 25. Исследование механичеких свойств осуществляли в соответствии с ГОСТ на стандартных образцах, полученных литьем под давлением. Теплофизические свойства изучали методом ДСК при скорости нагрева 20 град/мин с использованием термоанализатора 990 ф. Дюпон. Кинетику поглощения бензина и воды осуществляли на дисках ...

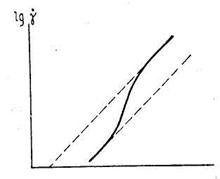

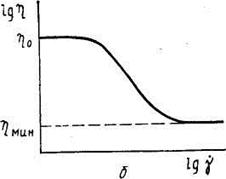

... углеродных волокон, а также для армирования пластиков, используется эта продукция и в производстве гардин, брезентов, парусины, палаточных тканей. 2. Особенности вязкотекучего состояния полимеров Текучее (жидкое) состояние веществ характеризуется их способностью к развитию необратимых деформаций, обусловленных взаимными поступательными перемещениями частиц (чаще - молекул). Механические ...

0 комментариев