Навигация

1.6 Технологические расчеты

а) материальные расчеты

Технологический процесс изготовления патронов конических состоит из ряда стадий, потери материала на которых составляют % (мнс)

I хранение и транспортировка материала - 5

II литье изделий - 3

III отделение литников – 3,8

IV дробление литников – 0,5

V гранулирование измельченных литников – 2,5, материальный баланс составит на 1000 шт патронов. Краситель и антистатик вводится в ПЭ 2% каждый. Масса одного патрона 0,056 кг, норма расхода материала 0,06 кг.

ПЭ в патроне содержится 100-2-2=96% или (56.96):100=53,76 кг.

Краситель и антистатик содержится (56-53,76):2=1,12 кг

Материальный баланс: I стадия (в кг)

приход: расход:

гранулы 55,7376 гранулы 55,4592

потери 0,2784

итого 55,7376 55,7376

II стадия (кг)

приход: расход:

гранулы 55,4592 изделия с литником 55,912

измельченные литники 2,141 потери 1,6876

итого 57,6 57,6

III стадия (кг)

приход: расход:

изделия с литником 55,912 готовые изделия 53,76

литники 2,1523

итого 55,912 55,912

IV стадия (кг)

приход: расход:

литники 2,15 измельченные литники 2,14

потери 0,01

итого 2,15 2,15

V стадия (кг)

приход: расход:

дробление отходов 2,15 гранулы 2,098

потери 0,053

итого 2,15 2,15

Удельный расход ПЭ

(100.60):56=1071кг/mпрод – удельный расход материала на 1 т готового продукта 1071 кг/m.0,96=1028 кг/m готового продукта.

Расчет оборудования.

1.Расчет оптимальной гнездности:

nо = (Aо · τохл ) : ( 3,6 · Gи · K1 ) = (101,25 кг/ч · 0,0125 г) : ( 3,6 · 0,056 кг · 1,02 ) = 6,15

nо – оптимальная гнездность

Aо – требуемое тостикац. произв. кг/ч

Aо = Aн · β2 = 135 кг/ч · 0,75 = 101,25 м/ч

Aн - номин. произв. кг/ч = 135 кг/ч

β 2 = 0,75

τохл = время охлажд.

Gи – масса изделия, кг

k1 = 1,02

2.Расчет требуемого усилия смыкания:

Pо = 0,1q · Fпр · nо · k2 · k3 = 0,1 · 32 · 106 · 0,08 · 6 · 1,1 · 1,25 = 2112 кг

q – давление точности в оформляющем гнезде, МПа

Fпр – площадь проекции изделий на площадь разъема

k2 – коэффициент, учитывающий площадь литника, k2 = 1,1

k3 – коэффициент, учитывающий использование максимального усилия смыкания на 80-90% примен. k3= 1,25

Требуемое усилие смыкания должно удовлетворять условию Pо < Pнт 2112 кН < 2451,7 кН

Pнт – номинальное усилие смыкания плит термоавтомата, кН

3.Расчет гнездности, обусловленной объемом впрыска термоавтомата:

nо = (β1 · Qп) : ( Qи· k1) = (0,65 · 570) : ( 61,8 · 1,02) = 5,8

β1 – коэффициент использов. машины = 0,6…0,7, возьмем 0,65

Qп – номин. объем впрыска, см3

Qи = m/ρ = 0,056/905 = 0,0000618 = 61,8 см3

4.Расчет гнездности, обусловленной усилием смыкание плит термопластавтомата:

np= (10Pнт) : (q· Fпр·k1·k2) = (10 · 2500 · 103) : (32 · 106 · 0,08 · 1,1 · 1,25) = 7,1

nn = min[5,8; 7,1; 6,15] = 6

5.Расчет литниковой системы:

dр = 0,2√( V/nτυ ) = 0,2√( 510/3,14 · 20 · 550) = 0,02 м

dр – расчетный диаметр центрального литникового конуса

V – объем впрыска, см3

τ – продолжительность впрыска, с

υ – средняя скорость течения расплава = 550 см/с

длина центрального литника l < (15 ÷ 9)α

l = 8 · 0,02 = 0,16 см

6.Расчет производительности ТПА:

Q = 3600 m · n/τц = 3600 · 0,056 · 6/(17 + 47) = 18,9 кг/ч

m – масса изделия, кг

n – число гнезд в форме

τц – время цикла, с

7.Объем отливки при оптимальной гнездности:

Qо = nо · Qи· k1 · β1 = 61,8 · 6 · 1,02 · 0,65 = 245,84 см3

Qо < Qи

245,84 см3 < 450…570 см3

Qи – номинальный объем впрыска, см3:

Qо – объем отливки, см3

Qк – объем одного изделия, см3

h1 – коэффициент, учитывающий объем литниковой системы

β1 – коэффициент использования ТПА

8.Расчет числа ТПА:

Если мощность предприятия составляет 400 000 кг/год продукции, то число ТПА определяется:

400000 кг/год : 0,056 кг/m = 7142657 шт/год

400000 кг/год : 365 – (104 + 10) = 1593,6 кг/сут

400000 – годовая производительность, кг/год

0,056 – масса одного патрона, кг

365 – число суток в году

104 - число выходных дней в году

10 – число праздничных дней в году

При двухмесячной работе 8-ми часовом рабочем дне и двумя выходными производительность в год

1594 : 16 = 99,6 кг/ч

Если производительность одного ТПА составляет 18,9 кг/ч то число ТПА равно

99,6 кг/ч : 18,9 кг/ч = 5,3

Число ТПА равно 6 с учетом резерва

2.Раздел «КИП и А»

Основными технологическими параметрами контролируемыми и регулируемыми в процессе литье под давлением являются:

1) температура расплава ПЭ, т.к. полиэтилен относится к кристаллическим полимерам, которые имеют узкий интервал температуры перехода в вязкотекучее состояние, что усложняет их переработку вызывает необходимость точнее поддерживать температуру расплава. При нагревании термопласта в интекционном цилиндре должен обеспечиваться равномерный нагрев материала и отсутствие местных перегревов. Необходимо устанавливать такие приборы для регулирования и контроля температур формы. Оптимально допустимая разность температур на поверхности формы не должна превышать 5°-6°С.

2) Давление в цилиндре и форме. Под давлением норма ПЭ проходит через обогревательный цилиндр и каналы формы в полость формы давление уменьшается из-за противодействия сил трения. Давление испытываемое расплавом в форме всегда меньше создаваемого поршнем. В процессе отливки и затвердевания изделия давление еще больше уменьшается. ( 20)

Чем выше давление в процессе литья, чем ниже температура термопласта, тем меньше усадка и больше плотность материала в изделии.

3) Продолжительность цикла складывается из времени смыкания формы впрыска, выдержки под давлением и раскрытие формы. Время впрыска зависит от массы отливки формы изделия, сечения впускных каналов, текучести термопласта, температуры и давления расплава в материальном цилиндре и интенсивности охлаждения изделия в форме.

Технологические параметры процесса при существующем конструктивном оформлении не могут регулироваться непосредственно. Требуемое значение этих параметров может быть доступно путем установки определенных значений непосредственно регулируемых машинных параметров цикла.

Обогрев для цилиндра состоит из четырех цепей регулирования. Каждая цепь регулирования состоит из термометра сопротивления, электронного терморегулятора.

Термометр сопротивления Pт – 100, номинальное сопротивление 1000 Ом, диапазон температур длительного применения 200÷500°С. (12)

Для контроля и регулирования времени, например, время выдержки под давлением, используется реле времени, устройство, контакты которого замыкаются (размыкаются) с некоторой задержкой во времени после получения управляющего сигнала. Величину задержки можно произвольно регулировать, влияя на скорость применения физической величины воздействующей на релейный элемент от момента поступления сигнала до достижения порога срабатывания.

Реле переменного тока применяют в основном на промышленной частоте 50 Гц, они имеют большие размеры, чем соответствующее реле постоянного тока. Для которого давление процесса может использоваться манометр с трубчатой пружиной – наиболее распространенный тип манометров. (11)

К манометру подключены клапаны. После некоторого установленного давления манометр следует отключить запиранием его ввиду продолжения срока службы.

3.Техника безопасности и охрана окружающей среды

В организации техники безопасности на заводах по переработке пластмасс решающее значение имеют следующие мероприятия: борьба с воздействием вредных веществ; предотвращение отходов; обеспечение электробезопасности; предупреждение производственного травматизма; предупреждение взрывов и пожаров; устройство вентиляции; борьба с производственным шумом.

Гранулированный ПЭ при комнатной t не выделяет в окружающую среду токсичных веществ и не оказывает вредное влияние на человека. В процессе переработки при нагревании выше 150°С возможно выделение в воздух летучих продуктов термоокислительной деструкции, содержащих органические кислоты, карбонильные соединения, в том числе формальдегид, окись углерода.

При концентрации перечисленных веществ в воздухе рабочей зоны выше предельно допустимой возможности острые и хронические заболевания.

Предельно допустимые концентрации в воздухе рабочей зоны по ГОСТ 121,005-76

формальдегид, ПДК – 0,5 мг/м3 класс опасности 2

ацетальдегид, ПДК – 5,0 мг/м3 класс опасности 3

органические соединения, ПДК – 5,0 мг/м3 класс опасности 3

окись углерода, ПДК – 20,0 мг/м3 класс опасности 4

аэрозоль ПЭ, ПДК – 10,0 мг/м3 класс опасности 3

Полиэтилен следует перерабатывать в производственных помещениях, оборудованных вытяжкой машинной и общественной вентиляцией.

Воздух, подаваемый вентиляцией, должен иметь температуру не более 70°С при его подаче на высоте не более 3,5 метра от пола и не более 45°С при его подаче на высоте менее 3,5 м от пола и на расстоянии более 2 м от работающего.

Относительная влажность в рабочих зонах должна быть не ниже 50%.

При переработке концентратов «Баско» при температуре выше 120°С образуется мелкая пыль – формальдегид, ацетальдегид, органические кислоты, окись углерода, т.к. данный концентрат получен на основе полиолефинов.

Гранулированный ПЭ относится к группе горючих материалов. Для тушения полиэтилена и концентратов применяют огнетушители любого типа, воду, огнегасительные пены, инертные газы, песок и т.д. Для защиты от токсичных продуктов, образующиеся в условиях пожара при необходимости применяют изолирующие противогазы марки БКФ.

По пожарной опасности помещения литья под давлением относят к категории В, а по правилам установки электрооборудования к классу П – II – А.

При эксплуатации ТПА К4АSУ 800/850 существуют опасности:

- при впрыске массы в воздух существует опасность попадания горячих брызг на рабочих.

- не просовывать руки снизу через вентиляцию в камеру литьевой формы.

- при длительном соприкосновении с пластикатором возможны ожоги.

На ТПА существуют следующие устройства по ТБ:

- защитная решетка на обеих сторонах замыкающего устройства.

- защита нагрева на пластификаторе.

- покрытие кулачкового пути на приводном устройстве.

- покрывающая жесть над направляющими приводного устройства.

- защитная клеть над выступающим концом пустотелого вала на впрыскивающем цилиндре.

Основные правила безопасного обслуживания оборудования:

- ТПА должен подвергаться переодической проверке специалистами на исправность работы механизмов и автоматики.

- перед началом работы проверить наличие заземления, исправность машины и органов управления.

- движущиеся части машины должны быть ограждены.

- наличие защитного отключения.

- в опасных местах должны быть предупредительные знаки.

- на полу перед ТПА должен быть резиновый коврик или деревянная решетка.

Для ликвидации шума и вибрации (не выше 85-90 дБ) дробилку, литьевую машину и др. аппараты следует устанавливать на амортизаторах.

Общим правилом техники безопасности при работе с оборудованием является обязательный инструктаж и периодическая проверка знаний обслуживающего персонала; запрещение работы на другом оборудовании, кроме порученного; запрещение проводить какие-либо ремонтные работы на включенном оборудовании.

Необходимо соблюдать всеобщие правила техники безопасности при работе на кузнечно-прессовом оборудовании, требования ГОСТ.

На машине предусмотрены защитные устройства и блокировки, предохраняющие оператора при работе, перечень защитных устройств и их расположения.

Периодически проверяют правильность работы блокировочных устройств до начала каждой смены.

- не приступать к работе без предварительного ознакомления с руководством по эксплуатации.

- категорически запрещается работать на машине при неисправных блокировках и снятых ограждениях.

При работе машины не должно быть рывков и ударов, что достигается тщательной регулировкой и отладкой гидропривода, правильной выставкой литников, воздействующих на конечные выключатели.

Заключение

Химическая наука и химическая промышленность в настоящее время являются одними из ведущих отраслей, которые обеспечивают научно технический прогресс в обществе. Одной из наиболее быстроразвивающихся областей химической промышленности является переработка полимерных материалов.

В курсовом проекте разработан литьевой участок производства полимерных изделий из ПЭВД. Предложена экономически целесообразная и экологически безопасная технологическая схема.

В технологической части предлагается модификация полиэтилена на стадии переработки путем введения капсулированной антистатической добавки фирмы «Баско» марки Т0021/01 в термопластавтомат модели ЛПД 500/160, что позволит улучшить потребительские свойства изделий, в частности снизить электризуемость изделий в процессе эксплуатации.

Список использованных источников

1. Гусева Л.Р. Состояние производства и рынка термопластов в России // Пластические массы – 1998 - №2 – С.3-8.

2. Абрамов В.В. Состояние и перспективы развития промышленности переработки пластмасс в России // Пластические массы – 1999- №5 – С. 3-6.

3. ТУ 17-40-1005-90. Патроны конические с резервной намоткой.

4. Технология пластических масс. / Под ред. В.В. Коршака – 2е изд. перераб. и доп. – М: Химия, 1976 – 608 с.

5. ТУ 2243-001-23124265-2000 Концентраты «Бочко» Технические условия.

6. Швецов Г.А. Технология переработки пластмасс / Г.А. Швецов, Д.У. Алимова, М.Б. Барышникова. – М: Химия, 1982 – 512 с.

7. Оленев Б.А. проектирование производств по переработке пластмасс – М: Химия, 1982 – 256 с.

8. Конвективно-лучевая сушка литьевых термопластов в фонтанирующем слое / Ю.К. Сударушкин, А.Б. Шетовская, Д.С. Рогонов, М.Ю. Соколов // Пластические массы – 2000 - №4 – С. 35-38.

9. Технология получения крупногабаритных изделий из полиэтилена и других термопластов / И.М. Крюкова, И.И. Сивирская, Б.В. Шмелев и др. // Пластические массы – 2000 - №2 – С. 34-36.

10. Технологии и оборудования для изготовления изделий из пластмасс и резин / Ю.К. Сударушкин, Д.С. Рогонов, А.В. Лизин и др. // Пластические массы – 1999 - №4 – С. 39-43.

11. Ковецкин Г.Д. Оборудования для производства пластмасс - М: Химия, 1986 – 224 с.

12. Универсальная установка измельчения «мелких» полимерных отходов / Т.Г. Белобородова, А.К. Попов, И.С. Миненер // Пластические массы – 2002 - №7 – С. 46-48.

13. Носков Д.В. Оценка пригодности вторичных полимеров / Д.В. Носков, Г.П. Овчинникова, С.Е. Артеменко // Пластические массы – 2002 - №8 – С. 45-46.

14. Пластические отходы, их сбор, сортировка, переработка, оборудование. Промышленный обзор по материалам // Пластические массы – 2001 - №12 – С. 3-9.

15. Пономарева В.Т. Использование пластмассовых отходов за рубежом / В.Т. Пономарева, Н.Н. Лихачева, З.А. Ткачин // Пластические массы – 2002 - №5 – С. 44-48.

16. Глукалов К.В. Как найти то, что нужно // Пластические массы – 2001 - №7 – С. 3-4.

17. ГОСТ 26996-86 Полиэтилен. Технические условия – взамен ГОСТ 26996-73; Введ. 01.01.87 – М: издательство стандартов, 1986 – 18 с.

18. Оленев Б.А. Проектирование производств литья под давлением термопластов / Б.А. Оленев, Е.М. Морднович, В.Ф. Кальнин – М: Химия, 1985 – 342 с.

19. Ким В.С. Оборудование подготовительного производства заводов пластмасс / В.С. Ким, В.В. Скачков – М: Машиностроение, 1977 – 183 с.

20. Загородный В.К. Механизация и автоматизация переработки пластических масс. 1970 – 596 с.

21. Оборудование для переработки пластмасс: Справочное пособие / Под ред. В.К. Загородного – М: Машиностроения, 1976 – 407 с.

Похожие работы

... неорганических веществ в тонкоизмельченном состоянии. Детали и сборочные единицы широко применяют в электронике, автоматике, телемеханике, вычислительной технике, квантовой электронике и других отраслях приборостроения благодаря рядц замечательных свойств; морозо-и нагревостойкости, высокой механической прочности, твердости, малым диэлектрическим потерям, инертности к раду агрессивных сред, ...

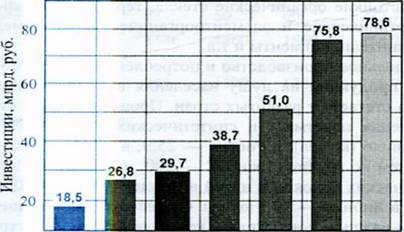

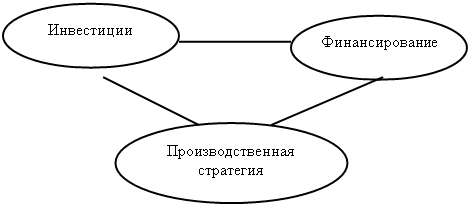

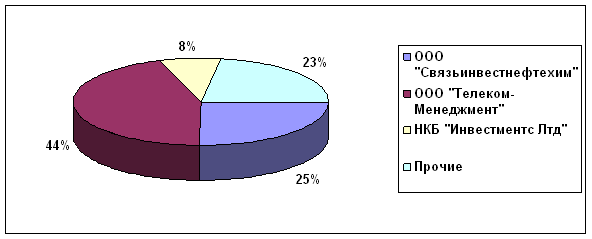

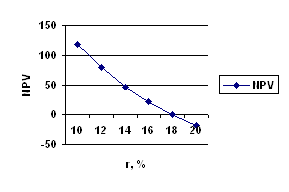

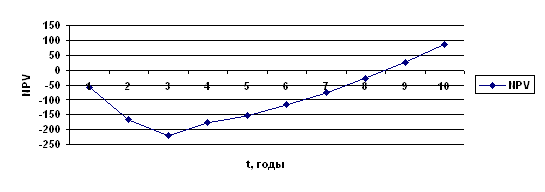

... рисков, нестабильности экономики, сложности прогнозирования денежных потоков и т.д. Поэтому эффективность инвестиционных проектов следует оценивать по нескольким критериям и нескольким методам [ 33, с.280]. 2 Экономическая оценка реализации проекта по производству полиэтилена 2.1 Перспективы развития полиэтилена в России Полиэтилен различных марок (LLDPE, LDРЕ, НDРЕ) на мировых рынках ...

... - в 2,3 раза. По причине роста цен на энергоресурсы повышаются цены на важнейшие виды сырья и материалы, используемые предприятиями химического комплекса. Согласно прогнозу, базирующемуся на «Основных показателях прогноза социально-экономического развития Российской Федерации до 2005 года», затраты в химической и нефтехимической промышленности в 2005 году увеличатся в среднем на 30-35%, ...

... и тем не менее составляет 9% мировой добычи. В настоящее время нефтяная промышленность Российской Федерации занимает 3 место в мире. По уровню добычи мы уступаем Саудовской Аравии и США. Нефтяной комплекс России включает 148 тыс. нефтяных скважин, 48,3 тыс. км. магистральных нефтепроводов, 28 нефтеперерабатывающих заводов общей мощностью более 300 млн. т./год нефти, а также большое количество ...

0 комментариев