Навигация

Извлечение ртути из рассола установок по производству хлора и щелочи

3.1 Извлечение ртути из рассола установок по производству хлора и щелочи

Электролизеры для производства хлора и щелочи, в которых используется ртутная амальгама, находят широкое применение благодаря возможности получения концентрированных растворов щелочи. Однако в отходящих сточных водах таких электролизеров содержатся примеси ртути, что создает серьезные экологические проблемы. Кроме того, потери значительных количеств ртути повышают стоимость производства. Указанные обстоятельства приводят к необходимости извлечения ртути и (или) других ионов тяжелых металлов как из твердых, так и из жидких отходов производства. Процесс извлечения ртути разработан Дж. X. Энтайвислом и предназначен для выделения ртути из рассола, образующегося в электролизерах. Способ включает стадни: осаждение ртути из рассола в виде сульфида ртути при добавлении ионов сульфида или гидросульфида; отделение сульфида ртути на фильтре, у которого в последовательно наложенных слоях материала средний размер частиц уменьшается, а плотность частиц увеличивается от поверхности к нижней части фильтра; удаление сульфида ртути с фильтра путем промывки водой; отделение сульфида ртути от жидкой фазы и обработка сульфида с получением металлической ртути.

Процесс 2 разработанный Е. Н. Балка предусматривает экстракцию ртути из сточных вод с последующим ее выделением путем восстановления в электролизере.

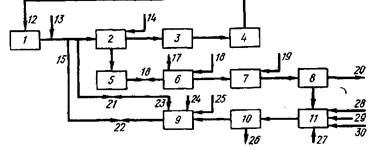

Рис. 1. Схема процесса выделения и рециркуляции ртути из отходов, образующихся в ртутных электролизерах

Схема этого процесса приведена на рис. 1. Поток рассола 12, прошедший через ртутный электролизер 3, из которого в аппарате 4 удален хлор, насыщается, проходя через слой каменной соли в резервуаре 1. К рассолу добавляют раствор карбоната натрия 13, после чего смесь подают в отстойник 2, в который добавляется раствор гидроксида натрия 14 и где происходит осаждение нерастворимых примесей, которые отводят в сборник 5 вместе с частью рассола (25—50 л/мин). Рассол 12 подается в ртутный электролизер 3, проходит через дехлоратор 4 и снова возвращается для насыщения в резервуар /.

Суспензия из сборника 5 подается в смеситель 6, где она реагирует с отработанной серной кислотой, поступающей со стадии осушки хлора (на схеме не показана). При этом происходит растворение ртути и нейтрализация кислоты. Углекислый газ, образующийся при нейтрализации, выводится по линии 17. Полученную смесь переносят в реактор 7, устанавливают рН = 6,0-=-9,0 и добавляют окислитель 19 в количестве достаточном для окисления всей металлической ртути и нерастворимых ртутных солей до растворимого двухвалентного состояния. В качестве окислителя можно использовать гипохлорит натрия, содержащий свободную NaOH, или газообразный хлор. Во втором случае в смесь вводится дополнительное количество NaOH. Затем суспензию фильтруют на фильтре 8 через полипропиленовую ткань.

Остаток от фильтрования промывают водой и твердый материал 20 удаляют в виде отходов. Фильтрат и промывные воды собирают в резервуаре //, где к ним добавляют другие сточные воды 28, например промывные воды, содержащие растворенную ртуть и воду из отстойников. Для разрушения остатков окислителя добавляют тиосульфат или бисульфат натрия 29. Устанавливают рН раствора 2,5— 6, предпочтительно рН = 3, добавляя раствор соляной кислоты 30, после чего прибавляют избыток NaHS 27 для осаждения ртути в виде сульфида. Осадок отфильтровывают через бумажный фильтр 10; для облегчения фильтрования добавляют остатки целлюлозного фильтра.

Фильтрат 26 практически не содержит ртути и сливается в канализацию. Твердый остаток, отделенный на фильтре 10, смешивают с рассолом 23 в резервуаре с мешалкой 9. Можно использовать обычную мешалку, однако для получения наилучших результатов желательно применять специальный дисперсионный миксер с высоким значением действующей поперечной силы. Устанавливают рН полученной суспензии 8—10, предпочтительно рН = 9, добавляя гидроокись натрия 24, а затем вводят окислитель 25.

При использовании гипохлорита натрия количество добавляемого окислителя составляет 3—6 молей на 1 моль сульфида ртути; предпочтительно использовать 5-кратный избыток. Если рН среды намного меньше 8, возможны потери окислителя за счет его реакции с остатками целлюлозного фильтра, а при рН существенно выше 10 может происходить выпадение осадка окиси двухвалентной ртути. Получаемая смесь, содержащая частицы целлюлозного фильтра, диспергированные в растворе хлоридов натрия и двухвалентной ртути, инжектируется в поток рассола между резервуаром / и отстойником 2 (точка 15). Весь процесс выделения ртути может быть изолирован от процесса производства хлора и щелочи путем закрывания вентилей 16, 21 и 22.

В качестве окислителя в данном процессе можно использовать гипохлорит натрия или хлорноватистую кислоту, которая получается при добавлении газообразного хлора в щелочной или кислый рассол. Хлор вводится до тех пор пока его концентрация в растворе не станет достаточной для окисления всей присутствующей ртути.

Экстракция ртути из осадка, образующегося в сборнике 5, проводится при рН среды 6,0—9,0, предпочтительно при рН = 6,0-^-6,5. Описанный процесс позволяет проводить одновременную переработку всех твердых и жидких отходов, образующихся в процессе производства хлора в ртутном электролизере. Основными преимуществами этого процесса по сравнению с известными являются следующие:

1. Он обеспечивает очистку циркулирующего рассола и удаление из него вредных примесей, таких как ионы сульфата.

2. Хорошо применим в случае солей с относительно высоким содержанием примесей (0,5—5 %).

3. Обеспечивает удаление соединений ртути и нейтрализацию отработанной серной кислоты, образующейся при сушке хлора.

4. Позволяет удалять ртуть из всех сточных вод, образующихся в процессе производства, в частности промывных вод и воды из отстойников, без какой-либо их дополнительной обработки.

5. Не требует отдельной стадии очистки растворимых соединений ртути, возвращаемых в рассол.

6. Обеспечивает эффективную экстракцию ртути из остатков, получаемых при отстаивании рассола; при фильтровании получается осадок, который может быть легко отделен и подвергнут дальнейшей переработке.

3.2 Ртуть из шламов процесса производства хлора и щелочи

При производстве хлора и гидроксидов щелочных металлов путем электролиза растворов хлоридов щелочных металлов в электролизерах с ртутным катодом происходит накопление отходов с высоким содержанием гидроксида щелочного металла и металлической ртути; эти отходы представляют собой влажный осадок или шлам.

До настоящего времени эти отходы сбрасываются в специальные карьеры. Такой метод удаления отходов не только является вредным для окружающей среды, но и значительно снижает экономичность процесса электролиза, приводя к потерям сырья и готового продукта. Кроме того этот метод опасен для работающих, поскольку они подвергаются отравляющему действию ртути и могут получить щелочные ожоги. Шламы с высокой концентрацией щелочи имеют высокую температуру замерзания (например, ~10°С для шлама, содержащего 50% NaOH), что создает дополнительные проблемы с оборудованием, используемым для переработки и хранения таких отходов.

Широко распространенным методом переработки отходов, содержащих ртуть, является их нагревание в муфеле, в результате чего выделяется металлическая ртуть. Однако обработка в муфеле щелочных шламов, в частности получаемых при фильтровании концентрированных щелочных растворов или при разложении амальгамы, приводит к значительной коррозии оборудования. Таким образом, существующие способы обработки ртутьсодержащих отходов являются экономически неэффективными и неприемлемыми с точки зрения экологии.

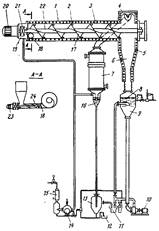

Рис. 1. Аппаратура для удаления ртути из шламов путем нагревания и конденсации

Процесс разработан предназначен для удаления ртути из ртутьсо-держащих шламов и включает предварительную сушку и обжиг шламов при пониженном давлении. Способ обеспечивает высокую эффективность выделения ртути. Схема аппаратуры для проведения этого процесса показана на рис. 1.

Метод по существу осуществляется в две стадии в двух отдельных секциях — печи для непрерывного обжига шлама и в системе конденсации при пониженном давлении.

Печь непрерывного типа нагревается с помощью электрических сопротивлений. Она состоит из горизонтального цилиндрического корпуса /, который снаружи обогревается сопротивлениями 3, независимыми друг от друга, что дает возможность создавать несколько степеней нагрева в зависимости от величины загрузки печи, концентрации воды и ртути.

На одном конце цилиндрического корпуса расположено отверстие 18 для загрузки шлама, а на другом конце имеется колпак 4, через который удаляются газообразные продукты, и выпускное отверстие 5, диаметр которого равен диаметру печи и через которое выводится зола. В разрезе А—А показано устройство типа нажимного винта 24 с уменьшающимся шагом для загрузки шлама. Оно имеет выталкивающую головку с ножами и приводится от электрического мотора с бесступенчатым редуктором 23.

Описанная конструкция позволяет хорошо поддерживать вакуум в системе во время работ. В зависимости от температуры в выходной части печи происходит автоматическое изменение скорости вращения шнекового питателя. Шлам, подаваемый в печь, должен иметь содержание влаги не более 45—50 %; в случае необходимости его подвергают нейтрализации до получения рН = 8-5-9. Внутри цилиндрического корпуса печи вращается вал 22 со шнеком 17 для подачи сырья. Шнек оборудован специальными ножами 2, которые осуществляют перемешивание шлама в процессе обжига и исключают возможность заклинивания шнека.

Шнек вращается электрическим мотором 20, расположенным на конце корпуса печи, с которым он соединен с помощью редуктора 21. Мотор 20 имеет две скорости вращения и передача крутящего момента осуществляется с помощью магнитного детандера, что гарантирует совершенно полное сохранение вакуума. Редуктор 21 может быть расположен в вакуумной камере 19 и отделен от рабочей камеры печи сальником. Работа печи полностью автоматизирована; устройство просто в эксплуатации.

Шлам, загруженный в печь, перемещается с помощью шнека, При этом происходит дегидрирование материала, начинается его обжиг и дистилляция содержащейся в нем ртути. Рабочее давление составляет 6 кПа при 250 °С; при этих условиях вся присутствующая ртуть переходит в парообразное состояние. Указанные условия поддерживаются автоматически за счет изменения скорости подачи сырья, скорости вращения шнекового питателя (2 скорости) и установки нескольких комплектов электрических нагревательных элементов. Зола, образующаяся в результате процесса, совершенно не содержит ртути.

Из системы, работающей в вакууме, непрерывно выводится образующаяся зола и отходящие газы, которые направляют в систему конденсации. Зола, выталкиваемая шнеком, падает в трубу 6, которая также обогревается электрическими сопротивлениями. Затем зола поступает в контейнер 9, который до определенного уровня наполнен водой 8.

Автоматическая система поддерживает температуру этой воды постоянной (~37°С), что несколько выше температуры, соответствующей давлению паров воды при проведении процесса при давлении 6 кПа (35,8 °С). В результате этого при попадании горячей золы в воду образуется водяной пар, количество которого зависит от температуры золы и ее удельной теплоемкости. Образующийся пар перегревается горячими стенками трубы до 250 °С и, двигаясь противотоком к золе, предотвращает конденсацию ртути и таким образом ее потери с золой. Для ускорения растворения золы в воде предусмотрен насос 10, который обеспечивает интенсивную циркуляцию смеси в контейнере 9.

После выпуска растворенной золы система автоматического контроля уровня снова наполняет контейнер 9 водой с заданной температурой до требуемого уровня. Пары, выходящие из печи при температуре 250 °С через колпак 4, содержат перегретый водяной пар, образующийся из воды имевшейся в сырье и при взаимодействии горячей золы с водой, а также пары ртути. Отходящие газы направляют в вертикальный трубчатый конденсатор 7, охлаждаемый водой.

Конденсат собирается в нижней части накопителя 6, оборудованного гидрозатвором, выход которого непосредственно сообщается со сборником 13, находящимся при атмосферном давлении. В состав конденсата входят вода и ртуть: вода стекает по сливной трубе И, а ртуть автоматически выводится из нижней части сосуда по сифону\12.

Паровая фаза из накопителя 16 представляет собой водяной пар, содержащий следы ртути и неконденсируемые фракции; последние практически полностью состоят из воздуха, который был растворен в воде, используемой для обработки золы, или был окклюдирован в сырье. Эти пары удаляются вакуумным насосом 14, который обеспечивает поддержание в системе давления 6 кПа.

Содержание ртути в парах, поступающих в насос, зависит от температуры охлаждающей воды в теплообменнике 7. Для того, чтобы концентрация ртути в газе, выбрасываемом в атмосферу, не превышала 0,1 мг/м3, пары, выходящие из насоса, поступают в конденсатор 15, где происходит дополнительная конденсация при давлении 0,1—0,3 МПа. В другом варианте процесса, если вакуумный насос не приспособлен для очень больших перепадов давления, охлаждающая жидкость, используемая в конденсаторе 15, также может охлаждаться хотя бы до 4— 6 °С водой, подаваемой из небольшой сепаратной холодильной системы.

В любом случае количеств газа, выбрасываемого в атмосферу, составляет несколько десятых литра в час, а содержание ртути в нем превышает 0,1 мг/м3 при нормальных условиях.

Еще один процесс обработки шламов разработан В. М. Лоо. Он включает стадии смешивания щелочного шлама с жидкостью под давлением с образованием щелочной суспензии, разделение последней на щелочной раствор, металлическую ртуть и остаточный шлам, который направляют на обжиг в муфель, где выделяется более 99 % ртути, содержащейся в остаточном шламе.

Процесс позволяет извлекать ртуть и щелочь и не приводит к загрязнению окружающей среды. Он обеспечивает безопасность работающих и не требует введения химических реагентов, приводящих к образованию нежелательных побочных продуктов и повышению стоимости обработки. Схема процесса приведена на рис. 115.

Щелочной шлам загружают в реактор 1. Жидкость подают через отверстие в нижней части реактора, она поднимается вверх и, проходя через шлам, образует суспензию, содержащую металлическую ртуть, раствор щелочи и твердые частицы. После разделения металлическая ртуть выводится из реактора и поступает в резервуар 2. Щелочной раствор выводится через отверстие в верхней части реактора /. Остаточный шлам подают в сепаратор 3, где происходит отделение остаточного щелочного раствора, который возвращается в реактор /. Твердая фаза из сепаратора 3 подается в муфель 4 для выделения остаточной ртути.

Похожие работы

... и щелочи служат, главным образом, растворы поваренной соли, получаемые растворением твердой соли, или же природные рассолы. Растворы поваренной соли независимо от пути их получения содержат примеси солей кальция и магния и до того, как они передаются в цеха электролиза, подвергаются очистке от этих солей. Очистка необходима потому, что в процессе электролиза могут образовываться плохо растворимые ...

... Показано, что галлий может быть полностью извлечен из золы-уноса ТЭЦ четырехкратной обработкой раствором щелочи концентрацией 200 г/л при t=80C и Т:Ж=1:10. Извлечение ванадия из золы-уноса ТЭЦ растворами кислоты и щелочи в исследованных условиях составляет 11-12%. Добавка NaCl при кислотном выщелачивании позволяет извлечь в раствор 79,8% железа и 24% галлия. ЛИТЕРАТУРА Дымов А.М., ...

... они брали ту самую "чистую" медь, почему соединили ее именно с оловом, а не с каким-нибудь другим металлом, в каких месторождениях встречается в природе медь, в каких именно химических соединениях, где эти месторождения расположены и насколько легко было древним людям ее вырабатывать и переплавлять? Очень странно, что кабинетные историки совершенно не утруждают себя подобными вопросами. А, ведь, ...

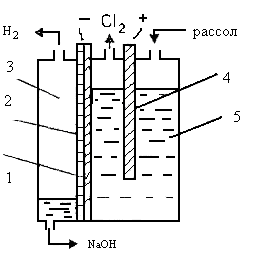

... а в анодное—ионы SO42- . Таким образом, раствор во всех его частях будет оставаться электронейтральным. Однако в катодном пространстве будет накапливаться щелочь, а в анодном—кислота. Схема электролиза раствора сульфата калия: 2K2SO4 Катод ← 4K+ 2SO42- → Анод 4K+ 2SO42- 4Н2О + 4е- =4ОН- + 4Н 2Н2О=4Н+ + 2О + 4e- KОН ...

0 комментариев