Навигация

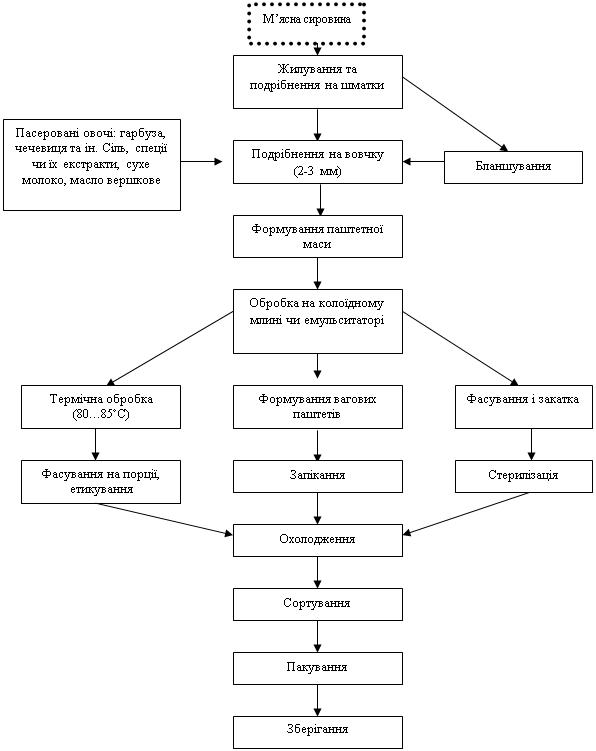

Способи одержання

4.2 Способи одержання

Процес виробництва густих екстрактів включає три основні стадії:

отримання витяжки;

її очищення

згущування.

Виробництво сухих екстрактів може бути здійснене за двома схемами. За першою схемою процес складається з чотирьох стадій:

отримання витяжки;

очистки;

згущування витяжки;

висушування згущеної витяжки.

За другою схемою процес виробництва сухих екстрактів проводиться без стадії згущування, тобто він включає три стадії:

отримання витяжки;

очистки;

висушування рідкої або злегка згущеної витяжки.

Висушування рідкої витяжки може проводитися в розпилювальних або сублімаційних (ліофільних, молекулярних) сушарках. Злегка згущену витяжку висушують у вакуум-вальцевих сушарках.

У виробництві густих і сухих екстрактів як екстрагент використовують воду (у деяких випадках гарячу), водні розчини амоніаку, хлороформну воду, етанол різних концентрацій, органічні розчинники, зріджені гази, рослинні олії і мінеральні масла.

4.3 Одержання витяжок

У виробництві густих і сухих екстрактів для одер-жання витяжок із сировини використовують різні способи:

ремацерацію і її варіанти;

перколяцію;

реперколяцію;

циркуляційне екстрагування;

протитечійне екстрагування в батареї перколяторів із циркуляційним перемішуванням;

безперервне протитечійне екстрагування з переміщенням сировини і екстрагента;

а також інші методи, що включають подрібнювання сировини в середовищі екстрагента;

вихрову екстракцію;

екстракцію з використанням електромагнітних коливань, ультразвуку, електричних розрядів, електроплазмолізу, електродіалізу та ін.

Перколяція. Процес перколяції на стадіях замочування і настоювання здійснюється аналогічно одержанню настойок і рідких екстрактів. Власне перколяцію ведуть із тіею ж швидкістю до повного виснаження сировини без поділу на первинні і вторинні витяжки, тому що потім всі отримані витяжки згущують або висушують.

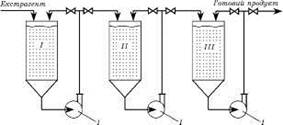

Реперколяція. Має перевагу перед перколяціею і ремацераціею тому, що витрачається менша кількість свіжого екстрагента і витяжки одержують більш концентрованими. 3 варіантів реперколяції частіше застосовують протитечійне екстрагування в батареї перколяторів (з трьох і більше). Екстрагент, що потрапляє в перший (хвостовий) перколятор, проходить послідовно через усю батарею і зливається у вигляді насиченої витяжки з останнього (головного) перколятора (рис. 10). У кожному перколяторі підтримується значна різниця концентрацій. Скоротити час екстрагування в батареї дозволяє використання циркуляційного перемі-шування в кожному перколяторі в процесі настоювання за допомогою відцентрового насоса 1, у міру виснаження сировини в першому перколяторі хвостовим стає другий перколятор (тобто до нього будуть подавати свіжий екстрагент), а головним — колишній перший, з якого вивантажили виснажену сировину (шрот) і завантажили свіжу.

Рис. 10. Схема реперколяції в батареї перколяторів із циркуляційним перемішуванням

Метод дозволяє максимально виснажити сировину в кожному перколяторі, скоротити час екстрагування до мінімуму, тому що при циркуляції екстрагента досягнення рівноважної концентрації відбувається швидше.

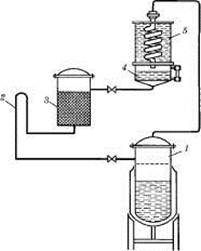

Циркуляційне екстрагування. Спосіб ґрунтується на циркуляції екстрагента. Екстракційна установка працює безперервно та автоматично за принципом апарата Сокслета (рис. 11). Вона складається з комуніційованих між собою перегінного куба 1, екстрактора 3, холодильника-конденсатора 5, збірника конденсату 4.

Суть методу полягає в багатократному екстрагуванні матеріалу чистим екстрагентом. Як екстрагент використовують леткі органічні розчинники, що мають низьку температуру кипіння, — ефір, хлороформ, метиленхлорид або їх суміш. Етиловий спирт (навіть 96 % -вий) для цих цілей не придатний, тому що він адсорбує вологу, яка міститься в сировині і змінює свою концентрацію, що призводить до зміни температури кипіння і екстрагувальної здатності. Сировину завантажують у екстрактор 3 і заливають екстрагентом трохи нижче петлі сифонної трубки 2. Одночасно в куб 1 і збірник 4 заливають невелику кількість екстрагента. По закінченні настоювання зі збірника впускають в екстрактор стільки екстрагента, щоб витяжка досягла верхнього рівня петлі сифона і почала переливатися в куб. Потім куб починають нагрівати. Пари екстрагента, які утворюються, піднімаються в конденсатор, а з нього в збірник. Насичена витяжка знову надходить у куб. Циркуляція екстрагента проводиться багаторазово до повного виснаження сировини. Отриману витяжку концентрують відгоном екстрагента в збірник. У кубі залишається концентрований розчин екстрактивних речовин.

Рис. 11. Схема циркуляційного апарата типу Сокслета

Безперервне протитечійне екстрагування з переміщенням сировини і екстрагента. Рослинний матеріал за допомогою транспортних пристроїв: шнеків, ковшів, дисків, стрічок, шкребків або пружинно-лопатевих механізмів переміщується назустріч руху екстрагента. Сировина, що безперервно надходить в екстракційний апарат, рухається протитечіею до екстрагента. При цьому свіжа сировина контактує з насиченим екстрактивними речовинами екстрагентом, що виходить і який ще більше насичується, тому що в сировині концентрація ще вища. Виснажена сировина екстрагується свіжим екстрагентом, який ще повніше витягає залишкові екстрактивні речовини. 3 погляду теорії екстрагування цей спосіб найбільш ефективний, тому що в кожний момент процесу та в будь-якому поперечному перерізі по довжині (або висоті) апарату має місце різниця концентрацій БАР у сировині і екстрагенті, що дозволяє з найбільшим виходом і найменшими витратами проводити процес. Крім того, безперервні процеси піддаються автоматизації, що дозволяє виключити трудомісткі роботи по завантаженню і вивантаженню сировини з перколяторів.

Екстрагування проводиться в екстракторах різної конструкції: шнековому горизонтальному або вертикальному, дисковому, пружинно-лопатевому та ін.

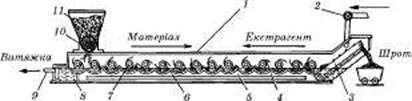

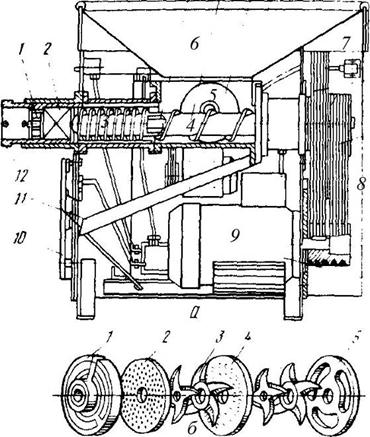

Шнековий горизонтальний екстрактор (рис. 12) має завантажувальний бункер 1, в який подається здрібнений рослинний матеріал. Далі матеріал рухається за допомогою шнека 4, виконаного з аркушевого перфорованого кислостійкого матеріалу, до протилежного кінця корпусу, де за допомогою нахиленого шнека 5 звільняється від екстрагента і вивантажується. Назустріч сировині через патрубок 2 подається екстрагент, що рухається крізь отвори перфорації і зазори корпусу шнека до патрубка 3. Ступінь виснаження сировини регулюється швидкістю подачі екстрагента і сировини, довжиною корпусу екстрактора.

Рис. 12. Схема шнекового горизонтального екстрактора:

1 — завантажувальний бункер; 2,3 — патрубок; 4 — шнек; 5 — нахилений шнек

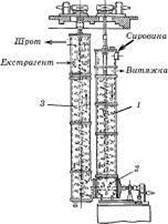

Шнековий вертикальний екстрактор (рис. 13). Складається з трьох основних частин: завантажувальної колони 1, поперечного з’єднуючого шнека 2 і екстракційної колони 3. Завантажувальна колона, в якій також проходить процес екстрагування, являє собою вертикальний циліндр з обертовим усередині нього шнековим валом. Ручки шнека мають отвори. Горизонтальний вал служить для передачі твердого матеріалу (сировини) в екстракційну колону, що має вигляд вертикального циліндра, усередині якого обертається шнековий вал. Екстрагована сировина постійно завантажується крізь люк, і рухом шнека регулюється його подача до низу. Горизонтальним шнеком матеріал подається в екстракційну колону, призначену для матеріалу, і в ній він піднімається нагору шнековим валом. У верхній частині матеріал (шрот) віджимається від надлишків екстрагента і, позбавлений екстрактивних речовин, виштовхується з екстрактора. У верхню частину екстракційної колони безперервно подається екстрагент, що рухається назустріч матеріалу. При цьому екстрагент постійно насичується екстракційними речовинами та у вигляді концентрованої витяжки безперервно виводиться з верхньої частини завантажувальної колони.

Рис. 13. Схема шнекового вертикального екстрактора

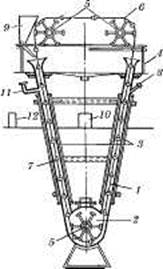

Дисковий екстрактор (рис. 14) складається з двох труб 1, розташованих під кутом і з’єднаних знизу камерою 2. Труби мають парові оболонки 3. Верхні кінці труб входять у корито 4 із встановленими в ньому двома обертовими зірочками 5, через які проходить трос 6. На трос насаджені дірчасті (перфоровані) диски 7. Трос із дисками проходить крізь похилі труби і нижню камеру із зірочкою 5. Зірочки приводяться в рух електродвигуном. Перед початком роботи екстрактор через патрубок 8 заповнюється екстрагентом, трос із дисками приводиться в рух і одночасно з бункера 9 на диски рухомого тросу подається сировина. Сировина опускається від місця завантаження вниз, проходить через нижню камеру, піднімається по другій трубі нагору, вивантажується в корито 4 і далі в збірник 10. Одночасно крізь патрубок 8 із певною швидкістю подають екстрагент. Насичена витяжка виводиться з екстрактора через патрубок 11, оснащений фільтрувальною сіткою і збирається в збірнику 12.

Рис. 14. Схема дискового екстрактора

Пружинно-лопатевий екстрактор (рис. 15) складається з корпусу 1, розділеного на секції. У кожній секції є вал 7 із барабаном 6, на якому закріплені два ряди пружинних лопатей 4. Кожний вал приводиться в рух. У днищі апарата знаходиться камера підігріву 5. Витяжки збираються в камері 8 і виводяться через штуцер 9. Подрібнений, підготовлений матеріал з бункера 11 за допомогою живильника 10 надходить у першу секцію екстрактора, де знаходиться екстрагент. Сировина за допомогою пружинних лопатей занурюється в екстрагент і передається далі, притискаючись достінки секції, де відбувається часткове відділення екстрагента. При виході лопатей із секції вони випрямляються і перекидають вологу сировину в сусідню секцію. Так сировина переходить у 2-гу, 3-тю і всі наступні секції до транспортера 3. Екстрагент із патрубка 2 надходить на виснажений матеріал, що рухається по транспортеру, після чого надходить в останню секцію, рухається протитечійно сировині і збирається в камері 8. Випробування екстрактора на різній рослинній сировині (корені солодки і валеріани, трава горицвіту і полину) показали, що виснаження сировини в ньому закінчується за 75—120 хв і може проводитись в широкому діапазоні температур.

Рис. 15. Схема пружинно-лопатевого екстрактора

Позитивна риса роботи екстрактора полягає в тому, що на сировину чиниться механічний вплив, який значно збільшує вихід екстрактивних речовин. До вад слід віднести численність обертових валів апарата, що ускладнює обслуговування і підвищує витрати електроєнергії.

Екстрагування сировини за допомогою роторно-пульсаційного апарата (РПА). В основу способу покладено багаторазову циркуляцію сировини і екстрагента, що надходять в екстрактор за допомогою РПА.

При роботі РПА відбувається механічне подрібнення частинок, виникає інтенсивна турбулізація і пульсація оброблюваної суміші. У технологічній схемі РПА встановлюють нижче днища екстрактора. Сировину завантажують на перфороване дно екстрактора і заливають екстрагентом. Рідка фаза надходить у РПА через штуцери, а сировина — за допомогою шнека. 3 РПА суміш здріб-неного матеріалу і екстрагента (тобто пульта) піднімається нагору і через штуцер надходить в екстрактор з мішалкою. Процес повторюється до одержання концентрованої витяжки (рівноважної концентрації). При цьому відбувається одночасно екстрагування і подрібнення. Як екстрагент використовують дихлоретан, метиленхлорид, мінеральні масла і рослинні олії. Використання РПА ефективне при одержанні олії обліпихи, настойок календули і валеріани, таніну з листів скумпії, каротиноїдів і оксиметилен-тетрамінів із плодів шипшини, оксіантрахінонів з кори жостеру ламкого та ін.

У всіх випадках підвищується продуктивність і збільшується вихід діючих речовин. Для повного витягання біологічно активних речовин із сировини використовують установки, що складаються із трьох секцій, кожна з яких має екстрактор із мішалкою, РПА і центрифуги. При цьому сировина рухається послідовно від першої секції до другої і до третьої, а екстрагент — протитечіею сировині від третьої секції до другої і до першої. Відпрацьована сировина (шрот) видаляється з центрифуги третьої секції. Насичену витяжку одержують із першої секції після першого екстрактора, РПА і відокремлення в центрифузі. У такій установці час екстрагування скорочується в 1,5—2 рази, підвищується вихід біологічно активних речовин.

Екстрагування із застосуванням ультразвуку. Прискорює процес екстрагування із сировини, забезпечуючи більш повне здобування діючих речовин. Джерело ультразвуку закріплюють на корпусі екстрактора-перколятора із зовнішнього його боку. Ультразвукові хвилі, що виникають, створюють знакозмінний тиск, кавітацію і звуковий вітер. У результаті швидше відбувається набухання матеріалу і розчинення вмісту клітини, збільшується швидкість обтікання частинок сировини, у пограничному дифузійному шарі виникають турбулентні і вихрові потоки. Молекулярна дифузія усередині частинок матеріалу та в пограничному дифузійному шарі практично замінюється конвективною, що призводить до інтенсифікації масообміну. Унаслідок кавітації відбувається руйнування клітинних структур, що прискорює процес переходу діючих речовин в екстрагент за рахунок їх вимивання. Застосування ультразвуку дозволяє одержати витяжку за декілька хвилин. Ефективність використання ультразвуку залежить від параметрів процесу: інтенсивності та експозиції озвучування, вибору екстрагента, співвідношення сировини і екстрагента та ін. Найбільш оптимальна температура при озвучуванні не вище 30— 60 °С, щоб уникнути утворення бульбашок повітря, які гасять ультразвукові хвилі. Як екстрагент використовують переважно спирто-водні суміші з високою концентраціею етанолу, який інгібує окисно-відновні процеси, що мають місце в ультразвуковому полі. Для багатьох видів сировини оптимальна інтенсивність уль-тразвуку (із частотами 2 • 104—2 • 108 с-1) знаходиться в інтервалі 1,5—2,3•104 Вт/м2.

До вад ультразвукової обробки можна віднести несприятли-вий вплив на обслуговуючий персонал. Крім цього, ультразвукові коливання викликають: кавітацію, іонізацію молекул, зміну властивостей біологічно активних речовин, знижуючи або посилюючи їх терапевтичну активність, тому використання ультразвуку вимагає всебічного дослідження.

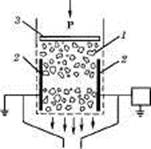

Екстрагування за допомогою електричних розрядів. Застосування елект-роімпульсних розрядів дозволяє прискорити екстрагування із сировини з клітинною структурою. Для цього використовується імпульсний електроплаз-молізатор (рис. 16).

Рис. 16. Схема імпульсного електроплазмолізатора

Усередині екстрактора 1 з оброблюваною сировиною поміщають електроди 2, на які подають імпульсний струм високої або ультрависокої частоти. Під впливом електричного розряду в екстрагованій суміші виникає хвиля, що створює високий імпульсний тиск. Унаслідок цього відбувається інтенсивне перемішування оброблюваної суміші, витончується або повністю зникає дифузійний пограничний шар і збільшується конвективна дифузія. Виникнення ударних хвиль сприяє проникненню екстрагента усередину клітини, що прискорює внутрішньоклітинну дифузію. Через іскровий розряд у рідині утворюються плазмові каверни, які, розширяючись, досягають максимального об’єму і захлопуються. При цьому за короткий проміжок часу в малому просторі виділяється велика кількість енергії і відбувається мікровибух, розриваючи клітинні структури рослинного матеріалу. Екстракція прискорюється за рахунок вимивання біологічно активних речовин із зруйнованих клітин. Крім того, порожнини, які утворюються, постійно пульсують, викликаючи збільшення швидкості руху екстрагента біля частинок сировини і збільшуючи швидкість екстрагування за рахунок зростання коєфіціента конвективної дифузії.

У процесі імпульсної обробки матеріалу, який екстрагується, за допомогою високовольтних розрядів електрична енергія перетворюється в енергію коливального руху рідини, що скорочує час екстрагування і підвищує вихід біологічно активних речовин, ефективність екстрагування за одиницю часу та ін.

Екстрагування з використанням електроплазмолізу і електродіалізу. Електроплазмоліз — обробка сировини електричним струмом низької і високої частоти, унаслідок чого відбувається плазмоліз протоплазми. Суть методу полягає в руйнівному впливові струму на білково-ліпідні мембрани рослинних тканин із збереженням цілісності клітинних оболонок. Електроплазмоліз дає найбільший ефект при одержанні препаратів із свіжої сировини рослинного і тваринного походження. При цьому одержані витяжки збагачені діючими речовинами і містять лише невелику кількість супутніх речовин. Електроплазмолізатор з рухомими електродами-вальцями має два горизонтальні вальщ-електроди, що обертаються назустріч один одному, до яких підводиться електричний струм напругою 220 В. Свіжа сировина надходить у зазор між вальцями з бункера, сік збирається в збірник. Вихід соку збільшується на 20—25 % у порівнянні з використанням традиційних методів. Апарат із нерухомими електродами зображений на рис. 16.

У ньому є рухома кришка 3, яка, опускаючись, віджимає сировину. Час обробки сировини електричним струмом складає долі секунди.

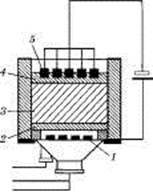

Електродіаліз використовують для прискорення екстрагування сировини рослинного і тваринного походження. Рушійною силою процесу в цьому разі є різниця концентрацій речовин, що екстрагуються, по обидва боки напівпроникної перегородки, роль якої в сировині з клітинною структурою виконують оболонки клітин. Під діею електричного струму змінюються електричні потенціали поверхні сировини, поліпшується його змочуваність, прискорюється рух іонів біологічно активних речовин у порожнині клітин і в капілярах клітинних структур. У результаті збільшується коефіціент внутрішньої дифузії. Екстрагування цим методом проводять в апараті (рис. 17) з електронепровідного матеріалу (дерево, пластикат) з конічним днищем з нержавіючої сталі, над яким міститься сталева перфорована пластинка 1, яка служить катодом. На пластину, покриту фільтрувальним матеріалом 2, завантажують попередньо замочену сировину 3, на яку зверху опускається кришка 4 з умонтованим графітовим анодом 5.

Рис. 17. Схема пристрою з використанням елекродіалізу

Електроди приєднуються до джерела постійного струму 15 А, густина на катоді — 0,6 А/м2, напруженість — 0,8 В/см. При безперервному надходженні екстрагента на отримання продукту витрачається в два рази менше часу в порівнянні з іншими методами екстрагування. Вихід біологічно активних речовин у цьому випадку зростає майже на 20 %.

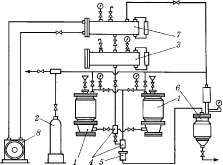

Екстрагування зрідженими газами. Установка призначена для екстракції природних сполук з рослинної сировини з використанням зріджених газів (хладонів) як екстрагентів. Це замкнута система і складається з таких основних вузлів (рис. 18): екстракторів 1; балона 2 з газом; напірних емкостей 3, оснащених покажчиком рівня, манометром і захисним клапаном; оглядових віконець 4 для візуального спостереження за переміщенням роз-чинника та екстракту; об’ємного фільтра 5 для очищення екстрак-ту; випарника 6, оснащеного покажчиком рівня, манометром і захисним клапаном; конденсатора 7, обладнаного покажчиком рівня, манометром і захисним клапаном; холодильного агрегата 8 для охолодження конденсатора, трубопроводів і арматури.

Рис. 18. Принципова схема екстрагування зрідженими газами

Принцип роботи пристою: в екстрактори 1 завантажують здрібнену сировину через завантажувальний штуцер за допомогою вакууму. 3 екстракторів і випарника повітря видаляють вакуумуванням і заповнюють газоподібним хладоном із балона 2. Після досягнення рівноваги тисків в екстрактори 1 подають зріджений хладон із напірних емкостей 3. Розчинник проходить крізь шар сировини, екстрагує розчинні компоненти і через фільтр 5 злива-ється у випарник 6. У випарнику екстракт підігрівається, пари розчинника відокремлюються і за рахунок різниці тисків надходять у конденсатор 7, який охолоджується холодильним агрегатом 8, де конденсуються, і розчинник повертається в напірні емкості 3.

Процес екстрагування здійснюється при робочому тискові 1,0— 6,6 МПа (залежить від тиску насиченої пари екстрагента) і температурі 20—25 °С. Багато які з екстрактів, отримані з використанням зріджених газів, відрізняються більш високим вмістом біологічно активних речовин, стійкістю до мікробної контамінації. Особливо це відноситься до сировини, що містить поліфенольні сполуки, алкалоїди, глікозиди.

Похожие работы

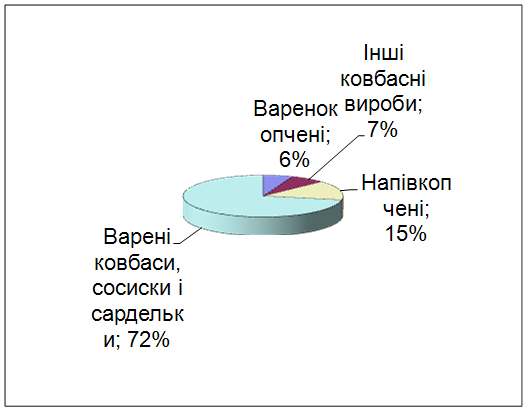

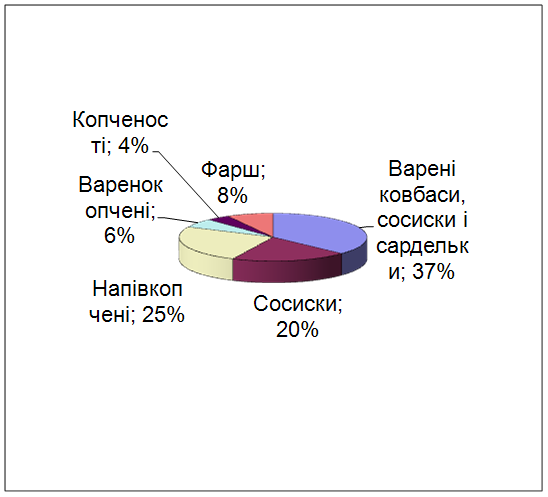

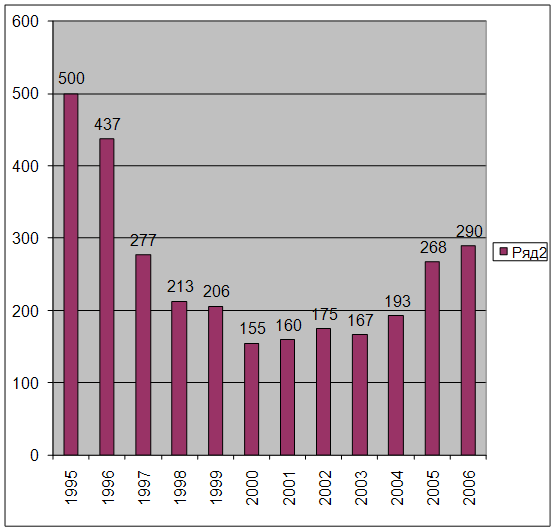

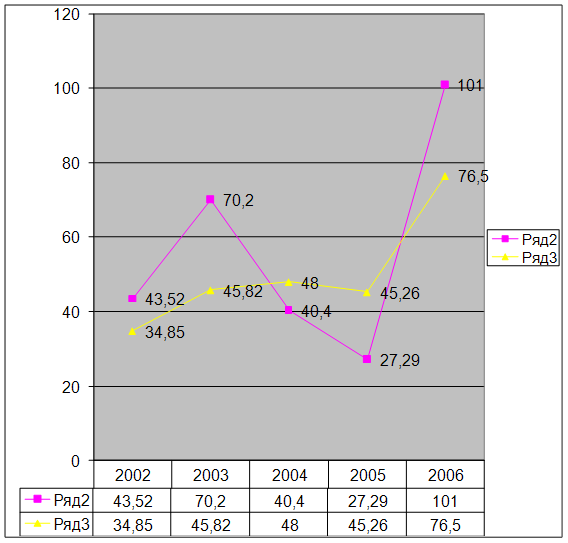

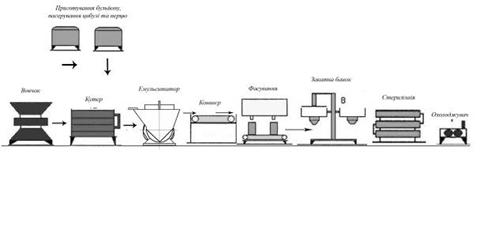

... ється, окремими технологічними операціями, специфічними виглядом і смаком, енергетичною цінністю та іншими ознаками. Варені ковбаси займають 53-60% в загальному виробництві ковбасних виробів. 3.1 Характеристика підприємства Ковбасний цех спільного підприємства Сумський виробничий комбінат розміщєно напівнічному-сході м. Суми, на відстані 1000 м від житлових кварталів. Окрім ковбасного цуху ...

... ійної документації обладнання та устаткування. Розрахунок кількості інгредієнтів проводиться за рецептурою у відповідності до певних масових часток складових продукту. Розділ 3. Особливості технологічного процесу виробництва паштету "Козацький" на ВАТ "Любинський м’ясопереробний комбінат" 3.1 Рецептура паштету "Козацький" Консервований паштет "Козацький" з яловичої печінки Сировина, ...

... ічному процесі для виробництва харчових продуктів: - прискорювачі технологічного процесу; - фіксатори кольору; - технологічні харчові добавки: розпушувачі тіста, гелеутворювачі, піноутворювачи, відбілювачи й ін. Г. Поліпшувачі якості харчових продуктів. 2. Характеристика поліпшувачей органолептичних властивостей: 2.1 Поліпшувачі консистенції Для додання харчовим продуктам необхідної ...

... продуктів Міністерством охорони здоров’я України та забезпечує їх якість під час зберігання, транспортування та реалізації. Метою даного курсового проекту є вивчення технології виробництва біойогурту. В проекті передбаченні такі задачі: вивчення асортименту, основної сировини, товарних форм продукту; аналіз та обґрунтування технології продукту; складання продуктового розрахунку; визначення ...

0 комментариев