Навигация

Основные понятия

16. Основные понятия

Под методом организации производства понимается способ осуществления производственного процесса во времени и пространстве, а также совокупность средств и приемов его реализации.

Организация производственного процесса во времени определяется особенностями продукции и технологии ее изготовления. Поэтому выделяют дискретную (делимую) продукцию, выпуски которой в производственном процессе прерывны, и неделимую продукцию, получить которую возможно в результате непрерывных производственных процессов.

Для осуществления непрерывных производственных процессов рабочие места располагают по ходу технологического процесса изготовления продукции. Подобный метод организации производства называется поточным. Все остальные методы относят к непоточным.

17. Организация непоточного производства

Характерными признаками непоточного производства являются:

1) обработка на рабочих местах разных по конструкции, структуре и технологии изготовления предметов труда;

2) незначительный выпуск однородных предметов труда;

3) рабочие места размещаются по однотипным группам без определенной связи с последовательностью выполнения операций;

4) предметы труда перемещаются в процессе изготовления продукции сложными маршрутами, в связи с чем возникают большие перерывы в обработке и требуются промежуточные склады для хранения предметов труда в период ожидания выполнения следующей операции;

5) как правило, используется универсальное оборудование;

6) разработка технологических процессов для каждого изделия и отдельного предмета труда носит индивидуальный характер;

7) себестоимость продукции значительна в связи со списанием инструментов, приспособлений и оснастки задолго до их физического износа при снятии изделий с производства;

8) не соблюдаются основополагающие принципы рациональной организации производственного процесса.

Схема расстановки оборудования и движения партии предметов труда в цехе непоточного производства при технологической специализации участков.

СГП – склад готовой продукции

ПС – промежуточный склад

СЗ – склад заготовок

1- 12 – группы оборудования

Непоточный метод организации производства используется в единичном и серийном производстве. В рамках непоточного метода организации выделяют единичные и партионный способы организации производственного процесса.

Единичный способ организации имеет следующие особенности:

1) предметы труда и изделия изготавливаются единичными или небольшими (10-15 шт.) неповторяющимися партиями;

2) в качестве партии предметов труда принимается количество их общей потребности;

3) используется в опытном производстве, а также на предприятиях единичного и мелкосерийного производства.

Партионный способ организации производственного процесса имеет следующие особенности:

1) предметы труда и изделия изготавливаются периодически, повторяющимися партиями определенного размера;

2) размер партии предметов труда определяется с учетом конкретных производственных условий;

3) разрабатывается специальный порядок запуска партий предметов труда в производстве;

4) имеется незавершенное производство;

5) используется на предприятиях серийного производства.

Партионное производство характеризуется следующими параметрами:

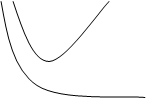

1) размер партии предметов труда. Оптимальный размер партии предметов труда обеспечивает минимизацию затрат времени и средств на подготовительно-заключительные операции и сокращение объемов незавершенного производства.

затраты

| |||

![]()

min 3

min 3

![]() суммар- 2

суммар- 2

![]() ные

ные![]()

![]()

![]() затраты

затраты

![]() 1

1

n![]() размер партии

размер партии

1-кривая затрат на подготовительно-заключительные операции

2-прямая затрат, связанных с незавершенным производством

3-суммарная величина затрат

nопт- оптимальный размер партии

n![]() =

= ![]() / С,

/ С,

N – количество предметов труда данного наименования, изготовляемых в течение планового периода ( лучше всего, когда плановый период равен 1 год);

З – затраты на подготовительно-заключительные операции на одну партию предметов труда;

С – себестоимость единицы продукции.

Эта формула используется на практике редко, так как она не учитывает особенности производственный процессов, поэтому практические расчеты часто ведутся следующим образом:

1) определяется минимальная величина партии предметов труда:

n![]() =

=  , где

, где

tп-з – норма подготовительно-заключительного времени на партию, мин;

tшт – норма штучного времени на 1 предмет труда с учетом коэффициента выполнения норм, мин;

![]() - коэффициент допустимых потерь времени на переналадку оборудования.

- коэффициент допустимых потерь времени на переналадку оборудования.

Размер ![]() : 0,05

: 0,05![]() 0,1

0,1

2) nmin корректируется, чтобы быть удобным для планирования.

Для одного и того же изделия размеры партий на смежных стадиях производственного процесса должны быть равны или кратны. Корректировка осуществляется обратно ходу производственного процесса.

2) периодичность запуска – выпуска предметов труда в обработку. Определяется по следующей формуле:

Rз-в =  , где

, где

n- размер партии предметов труда после корректировок;

N – среднесуточная потребность в данном предмете труда.

На практике используют следующие периоды запуска- выпуска:

1-3-6месяцев (через каждые 1-3-6 месяцев повторяется выпуск предметов труда);

1-2-4-6-8-12 дней (так как число рабочих дней в месяце при планировании принимается равным 24).

3) заделы:

а) цикловые – партии предметов труда, которые находятся в процессе обработки;

б) складские – партии предметов труда, которые уже прошли обработку на предыдущих стадиях технологического процесса и ожидают обработки на последующих. Состоят из оборотных и страховых заделов.

Оборотные заделы возникают, если различаются размеры партий – n или периодичность запуска- выпуска – Rз-в на отдельных стадиях технологического процесса.

Страховые создаются для компенсации в случае перебоев.

Важнейшей проблемой непоточного метода организации производства является определение последовательности выполнения заказов и отдельных операций.

Целью установления оптимального порядка выполнения производственного задания используют:

1) «Правило приоритетов запуска работ в рабочие центры»;

2) «Правило критического отношения»;

3) правило Джонсона;

4) метод Петрова – Соколицына.

«Правило приоритетов запуска работ в рабочие центры» позволяет минимизировать среднее время протекания процессов, среднее время завершения изготовления заказов, а также среднее число работ в системе.

Возможно использование следующих правил:

а) «Первый пришел – первый обслужил» - обозначает, что первый оформленный заказ выполняется первым;

б) «Ранняя работа по дате исполнения» - обозначает, что заказ с ранней датой завершения выполняется первым;

в) «Кратчайшее время исполнения» - обозначает, что самый короткий по длительности заказ выполняется первым;

г) «Наиболее продолжительное время исполнения» - обозначает, что самый длинный и большой заказ выполняется первым.

Для оценки эффективности используемого правила выполнения заказов применяют следующие показатели:

1. Среднее время завершения работы =

суммарное фактическое время выполнения всех заказов

![]() число заказов .

число заказов .

2. Среднее число работ в системе =

суммарное фактическое время выполнения всех заказов

![]() суммарная длительность производственного цикла .

суммарная длительность производственного цикла .

3. Среднее опоздание заказа =

![]() сумма запаздывания

сумма запаздывания

число заказов.

Реальные данные свидетельствуют о том, что ни одно из правил не достигает превосходства по всем критериям. Правило «кратчайшее время исполнения» обычно является наилучшим методом с точки зрения производителя, но может вызывать конфликты с потребителями заказов с длинным производственным циклом.

Задача.

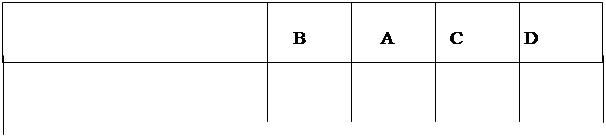

Участок механической сборки получил 4 заказа – А, В, С, D.

| Заказ | Длительность производ- ственного процесса, дн. | Запланированный срок выпол- нения заказа, дн. |

| А В С D | 5 10 4 8 | 12 24 9 15 |

Работы обозначены буквами в порядке их прибытия на участок обработки.

Расчет по правилу «Первый пришел – первый обслужил»:

| Последова- тельность выполнения заказа | Длительность производ- ственного цикла | Фактическое время выполнения заказа | Запланирован- ный срок выполнения заказа | Запазды-вание |

| А В С D | 5 10 4 8 | 5 15 19 27 | 12 24 9 15 | 0 0 10 12 |

| Итого | 27 | 66 | 22 |

Тср = 66/4 =16,5 дн.; Nср = 66/27 = 2,4 работ; Тср.ож. = 22/4 = 5,5 дн.

По правилу «Ранняя работа по дате исполнения»:

| Последова- тельность выполнения заказа | Длительность производ- ственного цикла | Фактическое время выполнения заказа | Запланирован- ный срок выполнения заказа | Запазды-вание |

| А В С D | 4 5 8 10 | 4 9 17 27 | 9 12 15 24 | 0 0 12 3 |

| Итого | 27 | 57 | 5 |

Тср = 57/4 = 14,3 дн.; Nср = 57/27 = 2,1 работ; Тср.ож. = 5/4 = 1,25 дн.

По правилу «Кратчайшее время исполнения»:

| Последова- тельность выполнения заказа | Длительность производ- ственного цикла | Фактическое время выполнения заказа | Запланирован- ный срок выполнения заказа | Запазды-вание |

| С А D В | 4 5 8 10 | 4 9 17 27 | 9 12 15 24 | 0 0 2 3 |

| Итого | 27 | 57 | 5 |

По правилу «Наиболее продолжительное время исполнения»:

| Последова- тельность выполнения заказа | Длительность производ- ственного цикла | Фактическое время выполнения заказа | Запланирован- ный срок выполнения заказа | Запазды-вание |

| В D А С | 10 8 5 4 | 10 18 23 27 | 24 15 12 9 | 0 3 11 18 |

| Итого | 27 | 78 | 32 |

Тср = 78/4 = 19,5 дн.; Nср = 78/27 = 2,9 работ; Тср.ож. = 32/4 = 11,5 дн.

« Правило критического отношения»

Критическое отношение - показатель, характеризующий отношение планового времени оставшегося до окончания срока выполнения заказа нормативному оставшемуся времени на его исполнение:

Ко =

Показатель рассчитывается на любую дату. Если Ко < 1, то исполнение заказа отстает от расписания и поэтому этот заказ имеет наивысший приоритет. Требует внимания и наделения дополнительными ресурсами. Если Ко = 1, то работа выполняется в соответствии с планом. Если Ко > 1, то работа опережает расписание.

Задача.

Сегодня 14.01. Определить состояние производственного процесса.

| Процесс (работа) | Дата выполнения | Нормативное остающееся время на вы- полнение процесса | Критическое отношение | Приори- тетность |

| А В С D | 25.01 18.01 29.01 20.01 | 3 5 8 2 | (25-14)/3=3,7 (18-14)/5=0,8 (29-14)/8=1,8 (20-14)/2=3 | 4 1 2 3 |

Использование критического отношения позволяет эффективно корректировать производственные процессы и регулировать распределение ресурсов.

«Правило Джонсона» (расписание работ на 2 обрабатывающих центра)

Правило используется для сокращения продолжительности выполнения заказов и минимизации простоев оборудования путем нахождения рациональной последовательности выполнения работ.

Расчет выполняется в 4 этапа:

1) перечисляются все работы и сроки их выполнения;

2) выбирается работа с кратчайшей длительностью обработки;

Если это кратчайшее время приходится на первый рабочий центр, то работа записывается первой, если на второй центр, - то последней. При равенстве времени обработки очередность определяется на основе экспертной оценки.

3) Записанная работа исключается из рассмотрения;

4) 2-й и 3-й этапы выполняются для оставшихся работ.

Задача. Определить последовательность обработки предметов труда, если известно, что в соответствии с маршрутной картой работы последовательно выполняются на зуборезном и шлифовальном станках. Время выполнения заказа должно быть минимальным.

| Партия предметов труда | Продолжительность обработки, ч | ||

| зуборезный станок | шлифовальный станок | ||

| А В С D | 3 2 5 7 | 6 4 2 1 | |

![]()

Зуборезный станок 2 3 5 7

![]()

Шлифовальный станок 4 6 2 1

![]()

0 2 5 10

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() Зуборезный

Зуборезный

![]()

![]() станок

станок

В А С D

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() Шлифовальный

Шлифовальный

![]()

![]()

![]()

![]() станок

станок

В 6 А 12 С 14 17 D 18

простой

Существуют правила составления расписаний n-работ на 3 центра и n-работ на n центров. Расчеты выполняются в этом случае с помощью компьютеров.

Метод Петрова-Соколицына

Используется для нахождения оптимальной последовательности выполнения заказов с одинаковыми технологическими маршрутами.

Сформулированы правила очередности, обеспечивающие минимальную длительность производственного цикла:

1) предметы труда (заказы) должны обрабатываться в порядке уменьшения суммарной трудоемкости обработки от второго до последнего центра обработки;

2) предметы труда должны обрабатываться в порядке увеличения суммарной трудоемкости обработки от первого до последнего центра обработки;

3) предметы труда должны обрабатываться в порядке уменьшения разности трудоемкости обработки партии на последнем и первом центрах обработки кроме предметов труда первого и последнего наименования.

Похожие работы

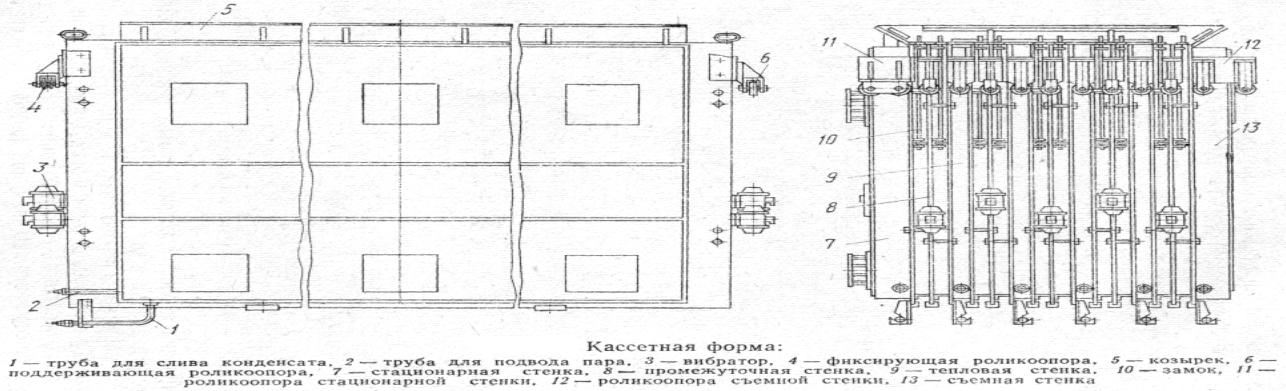

... числу персонала – 84 человека, отражено на диаграмме 2.2.1. Диаграмма 2.2.1. Организационная структура и требования к персоналу представлены в Приложении 2. 2.3. Производственный план цеха по формованию внутренних стеновых панелей Начало производства внутренних стеновых панелей намечено на июль 2002 года. План производства на первый год работы формовочного цеха согласован с предварительным ...

... ткани арт. 7205, то и Ме мотального перехода, перематывающего уток, больше для ткани арт. 7205. II. Для объяснения влияния ассортимента на показатель мощности приготовительных отделов ткацкого производства составим таблицу 3.12., в которой индекс мощности раскрывается через индексы основных параметров технологического процесса и заправочные параметры. Индексы мощности отделов, перерабатывающих ...

... уборки зависит в основном от наличия техники и погодных условий. Лучшие результаты дает сочетание обоих способов. Оптимальный срок длительности уборки 10-12 дней. Основные показатели производства зерна. СХПК «Красный доброволец» находится в Петровском районе Тамбовской области в непосредственной близости от райцентра. ИНН 6813000079 СХПК «Красный доброволец» хозяйство среднего размера, ...

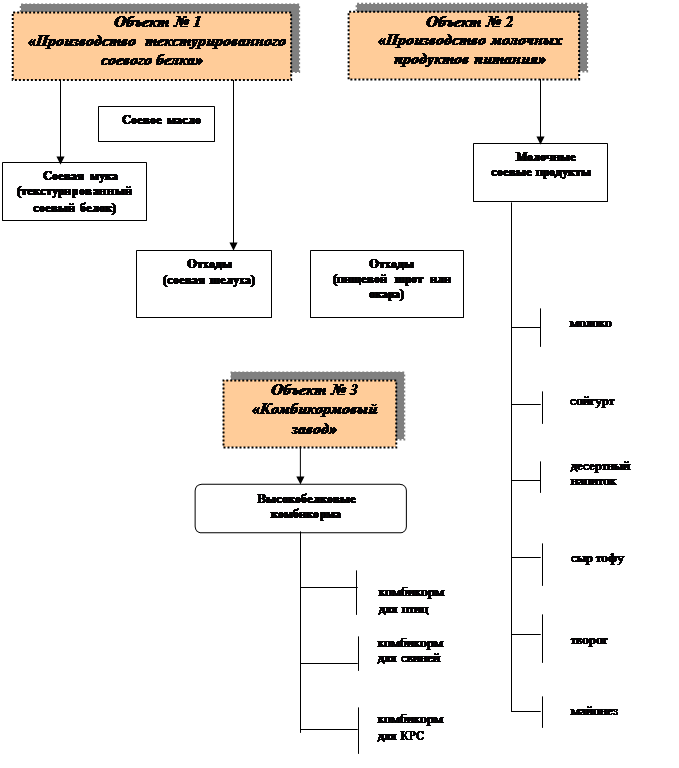

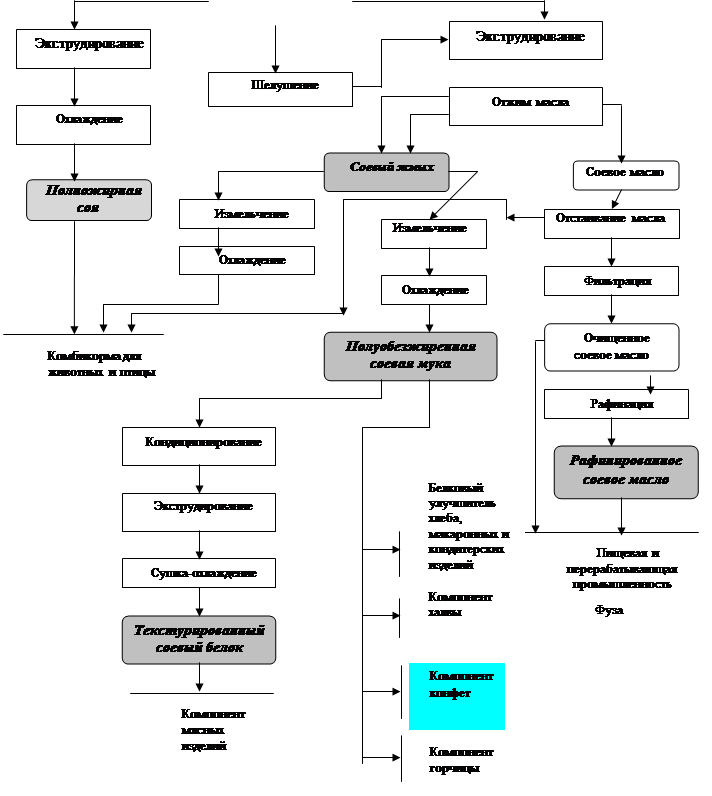

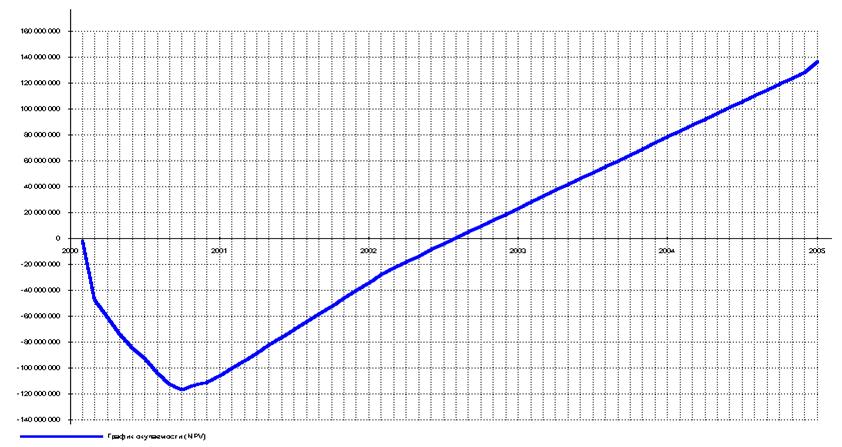

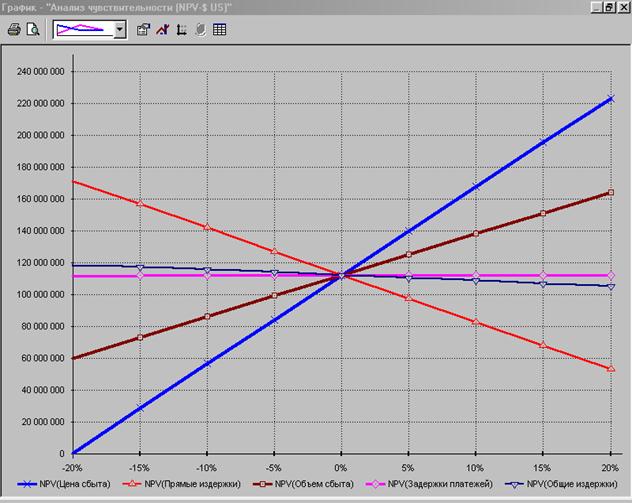

... и текстураты соевых белков являются наиболее распространенными производным сои с широко применяются в пищевой промышленности и производстве специализированных питательных смесей. Финансовая модель Оценка эффективности инвестиций в проект, являющийся предметом настоящего бизнес-плана, а также способности заемщика обслужить инвестиционный кредит, осуществлена с помощью финансовой модели. Периодом ...

0 комментариев