Навигация

Расчет потребности в материальных ресурсах

2.5 Расчет потребности в материальных ресурсах

2.5.1 Расчет потребности в основных материалах и покупных полуфабрикатах

Стоимость основных материалов и полуфабрикатов (запасных частей для ремонта), расходуемых на ремонт машины должна рассчитываться исходя из их необходимого количества, заданной нормативной и отпускной цены на них. Но для упрощения расчетов в курсовой работе стоимость материалов и полуфабрикатов мы определим в процентах от заработной платы основных производственных рабочих. Расходы на эти материальные ресурсы зависят от группы ремонтного предприятия и приведены в таблице 2.17.

Таблица 2.17 – Определение зависимости основных материалов и полуфабрикатов от зарплаты основных производственных рабочих

| Годовой объем работ по заводу, чел.-ч. | Стоимость осн. материалов в процентах от зарплаты осн. пр-ных рабочих | Стоимость запасных частей в процентах от зарплаты осн. пр-ных рабочих |

| до 200000 | 20... 30 | 150 |

| от 200000 до 500000 | 25.. .40 | 120 |

| свыше 500000 | 35... 45 | 100 |

Расчет затрат на основные материалы и запасные части для ремонта машин производится по форме, приведенной в таблице 2.18.

Таблица 2.18 - Затраты на материальные ресурсы

| Наименование объектов ремонта | Фонд з/п основн. рабочих тыс.руб. | Основные материалы | Запасные части | Вспомогательные материалы ( | |||

| % | сумма, тыс | % | сумма, тыс | % | сумма, тыс | ||

| ГАЗ-53 | 164423 | 40,0 | 65769,3 | 100,0 | 164423 | 10,0 | 23019,3 |

| Двигатель | 164251 | 40,0 | 65700,3 | 100,0 | 164251 | 10,0 | 22995,1 |

| Итого | 328674 | 131470 | 328674 | 46014,4 | |||

Затраты на вспомогательные материалы определяются укрупненно и составляют 10 % от стоимости основных материалов и запасных частей для ремонта.

2.5.2 Определение потребности в топливно-энергетических ресурсах и затрат на них

Потребность в топливно-энергетических ресурсах рассчитывается раздельно по видам энергии: силовой, технологической, топливу и энергии для обогрева, освещения, вентиляции и т.д.

В качестве энергоносителей используются электроэнергия, пар, сжатый воздух и вода.

Годовая потребность в силовой электроэнергии Рэ.с. определяется по формуле

![]() , кВт.ч(2.13)

, кВт.ч(2.13)

где М – общая установленная мощность электроприемников по заводу, кВт;

Ксп, - коэффициент спроса (для ремонтных заводов общий Ксп = 0,7);

Фоб – действительный годовой фонд времени работы оборудования, час;

К3 – коэффициент загрузки оборудования по времени, К3 = 0,85.

Годовой расход электроэнергии на освещение Р3.0.

![]() , (2.14),

, (2.14),

где Пос – освещаемая площадь (площадь производственных, вспомогательных и административных помещений); gэ - расход электроэнергии на м2, gэ = 0,011...0,015 кВт/(м2ч.);

Тос – продолжительность освещения в год (при двухсменном режиме -2400 час.);

Код.о - коэффициент одновременности освещения, Кодо= 0,7...0,9.

Расчет для зданий цеха и вспомогательных Рэ.0.цех.BC и для административных зданий выполняется раздельно.

Годовой расход сжатого воздуха Рсв (м3) определяется по следующей формуле

![]() , м3 (2.15)

, м3 (2.15)

где Кпс – коэффициент, учитывающий потери в сети, принимается равным 1,5;

gсв – среднечасовой расход сжатого воздуха всех воздухоприемников, установить самостоятельно в заданных границах 1,5-2 м3/ч;

Фоб – см. формулу (2.4) или формулу (2.13);

К3 – коэффициент использования времени работы установки.

Расчет пара по производственным и вспомогательным (Рп.о.пр,вс.) и административным (Рп.о.адм.) зданиям производится отдельно.

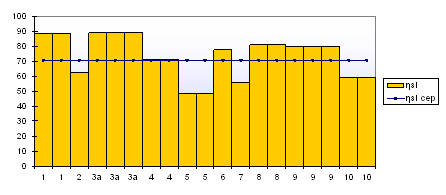

Годовой расход пара Рп0. в тоннах на отопление рассчитывается как

, (2.16)

, (2.16)

где gт – расход тепла на единицу объема здания, кДж/(м3ч.), принимается равным 105 кДж/(м3ч.);

Тот – продолжительность отопительного сезона, Тот =4320 ч.;

О – объем здания (таблица 3.14), м3;

i – удельное количество теплоты, i = 2260 кДж/кг.

Годовой расход пара на технологические нужды: на подогрев воды в моечных машинах (расход составляет 60 кг на 1 т промываемых деталей), на сушку деталей (расходуется на 1 т в камерах сушилках 90 кг пара). Расчет производится по формуле

![]() , (2.17)

, (2.17)

где Мд – масса промываемых деталей

НР.С,НР.М – норма расхода в моечных машинах и сушильных камерах на 1 т деталей, кг.

Расход воды Рв по предприятию складывается из расхода воды на технические и бытовые нужды. Вода по технической потребности расходуется на мойку деталей и машин. Потребность воды для мойки машин и деталей определяется исходя из массы ремонтируемых объектов за год и расхода воды на 1 т объекта ремонта, который составляет 0,7 м3 и сводится в таблицу 2.19.

Таблица 2.19 - Потребность в воде для мойки машин

| Наименование объекта ремонта | Годовая программа ремонта, шт | Масса, т | Расход воды на 1т машин и деталей, л | Годовой расход воды объектов ремонта, л | |

| одного объекта | Год. объём машин | ||||

| ГАЗ-53 | 520 | 13,4 | 6968,0 | 700,0 | 4877600,0 |

| Двигатель | 870 | 0,71 | 617,7 | 700,0 | 432390,0 |

| Итого | 5309990,0 | ||||

Расход воды на бытовые нужды производится на основе следующих данных: на хозяйственно питьевые нужды - 25 л на каждого работающего; для душевых - 40 л в смену на каждого пользующегося душем.

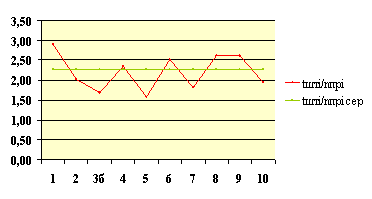

Потребность в воде для бытовых нужд в м3 определяется по формуле

![]() , (2.18)

, (2.18)

Данные потребности по всем видам энергии сводятся в таблицу 2.20 и здесь же определяются затраты на них.

Таблица 2.20 - Потребность и затраты по всем видам энергии

| Виды ресурсов | Единица измерения | Годовая потребн | Цена за единицу, руб | Затраты, тыс.руб |

| Электроэнергия силовая | кВт*ч | 222101 | 900 | 199980,77 |

| Электроэнергия осветительная | кВт*ч | 173060 | 900 | |

| в том числе: | ||||

| освещение произв-ных помещ. | кВт*ч | 123614 | 900 | 111252,96 |

| освещение вспомогат. помещ. | кВт*ч | 30904 | 900 | 27813,24 |

| освещение админ.помещ. | кВт*ч | 18542 | 900 | 16687,94 |

| Итого электроэнергия | 395161 | 355644,91 | ||

| Сжатый воздух | куб.м | 7810 | 730 | 5701,40 |

| Пар на технологические нужды | т | 2117 | 67000 | 141805,50 |

| Пар на отопление | ||||

| в том числе: | ||||

| отопление произв-ных помещ. | т | 8449 | 67000 | 566086,53 |

| отопление вспомогат. помещ. | т | 994 | 67000 | 66598,42 |

| отопление админ. помещ. | т | 492 | 67000 | 32966,22 |

| Итого пар | 14168 | 807456,66 | ||

| Итого энергия | 1168802,98 | |||

| Вода на технологические нужды | куб.м | 5310 | 500 | 2655,00 |

| Вода на бытовые нужды | куб.м | 1717 | 1200 | 2060,23 |

| Итого вода | 7027 | 4715,22 | ||

| Всего | 1173518,20 | |||

Похожие работы

... диаметром 4 и 8 мм. Штангенциркуль 125 мм. Струбцина; бородок. Молоток. Центра; индикатор со стойкой; оправка шлицевая. Стеллаж для узлов и деталей. 13,5 7 Кз.ср = 0,34 2.2 Экономическое обоснование проектируемого ремонтного участка 2.2.1 Расчет стоимости основных фондов и их амортизация Стоимость основных фондов участка (цеха) складывается из стоимости: зданий и сооружений; ...

... ремонтного предприятия Заключение Список использованной литературы Введение Планируемый рост парка строительных и дорожных машин вызывает необходимость совершенствования процессов их технического обслуживания и ремонта, расширения сети ремонтных предприятий. Для своевременного и качественного выполнения капитального и текущего ремонта огромного парка машин различного назначения пока ещё не ...

... числовое значение списочного номера студента. Трудоёмкость изготовления детали получена путём суммирования показателей трудоёмкости каждой операции. 2. ПРОЕКТироВАНие ПОТОчнОй ЛиНии МЕХАНической ОБРаБотКИ ДЕТАЛи 2.1. Особенности и преимущества поточного производства Поточное производство – это производство, при котором станки располагаются в последовательности технологических ...

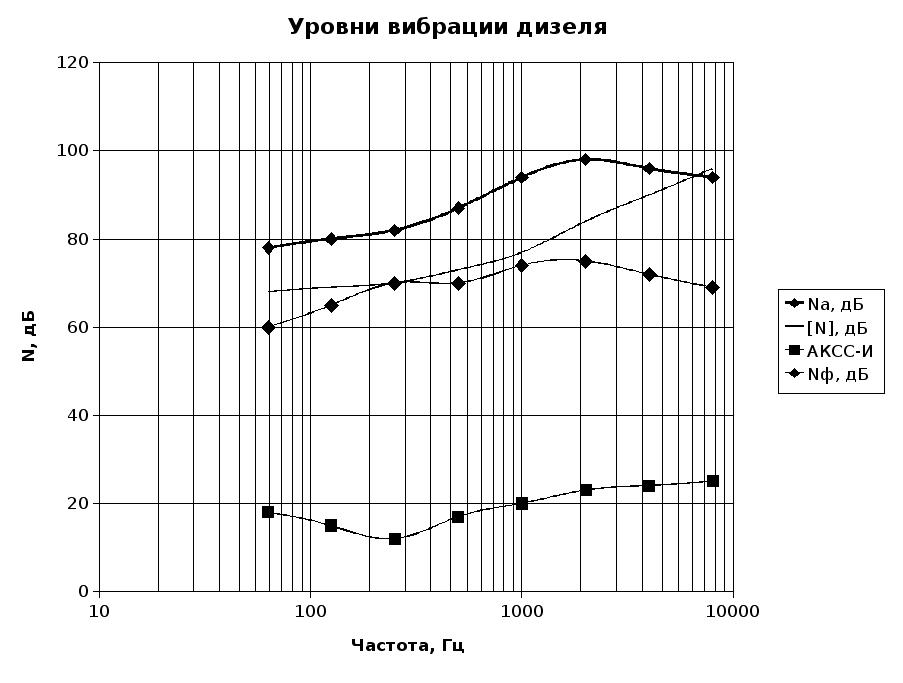

... : мм2. Принимаем: – число сопловых отверстий. Диаметр сопла форсунки: мм. Заключение В соответствии с предложенной темой дипломного проекта “Модернизация главных двигателей мощностью 440 кВт с целью повышения их технико-экономических показателей” был спроектирован дизель 6ЧНСП18/22 с учётом современных технологий в дизелестроении и показана возможность его установки на судно проекта 14891. ...

0 комментариев