Навигация

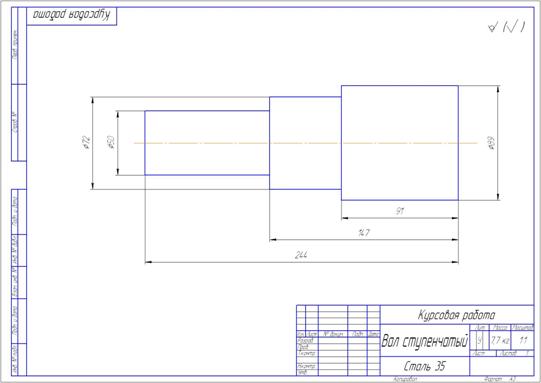

Экономические данные для изготовления ступенчатого вала

Задание

1. Рассчитать потребное количество технологического оборудования для производства изделия и его стоимости.

2. Определить потребность в производственных площадях и бытовых помещениях.

3. Составить сводную ведомость основных производственных фондов.

4. Определить затраты на материалы.

5. Рассчитать стоимость технологической энергии.

6. Определить численность по категориям работающих и рассчитать фонд оплаты труда.

7. Рассчитать затраты на содержание и эксплуатацию оборудования.

8. Определить полную себестоимость, цену изделия и финансовые результаты предприятия.

9. Список использованной литературы

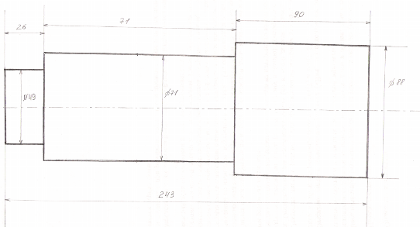

Таблица 1. Исходные данные, детали типа ступенчатый вал

| Номер варианта | Годовая программа выпуска, тыс.шт. | Масса детали, кг | Материал | Коэффициент использования материала (КИМ) | |||

| 22 | 240 | 19 | Сталь 50 | 0,75 | |||

| Трудоёмкость технологической операции, нормо-часов | |||||||

| Центровка | Токарная обработка | Сверление отверстий | Нарезка резьбы | Фрезерование пазов | Цементация и Закалка | Шлифовка шеек | |

| 0,021 | 0,4 | 0,18 | 0,19 | 0,27 | 0,1 | 0,3 | |

1.Рассчитываем потребное количество технологического оборудования и его стоимость

Число часов работы производственного оборудования определённого типоразмера, необходимое для заданной программы

То=Т·А,

где

То-число часов работы производственного оборудовании определенного типоразмера.

Т-трудоёмкость детали в часах (по техпроцессу).

А-годовой оббьем выпуска деталей, штук.

Центровка 0,021·240000=5040ч.

Токарная обработка 0,4·240000=96000ч.

Сверление отверстий 0,18·240000=43200ч.

Фрезерование резьбы 0,19·240000=45600ч.

Фрезерование шлицев 0,27·240000=64800ч.

Закалка ТВЧ 0,1·240000=24000ч.

Шлифовка шлицев 0,3·240000=72000ч.

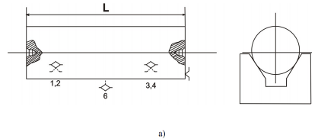

Расчёт количества оборудования.

![]()

Ср - расчётное количество оборудования;

Фд - действительный годовой фонд времени работы оборудования, ч

Принятое количество технологического оборудования по операциям определяется округлением в большую сторону расчётного количества.

Коэффициент загрузки оборудования:

![]()

Сп - принятое количество оборудования.

Коэффициент загрузки оборудования должен быть не менее 0.6 и не более 0.95 то есть необходимо резервировать примерно 5% времени на устранение непредвиденных простоев.

Таблица 2.1 Расчет потребного количества оборудования.

| Наименование оборудования | Годовая программа деталей, шт., А0 | Норма времени на штуку, ч., Т | Потребное время на программу, ч., Т0 | Действительный фонд времени работы оборудования, ч., Фд | Расчётное количество оборудования шт., Ср |

| Исходные данные | Исходные данные | А0·Т | Норматив | Т0/Фд | |

| 1 | 2 | 3 | 4 | 5 | 6 |

| Фрезерно- центральный станок (2А931) | 240000 | 0.021 | 5040 | 3890 | 1,296 |

| Токарный станок(16К25) | 240000 | 0.4 | 96000 | 3890 | 24,678 |

| Вертикально сверлильный станок(2Н135) | 240000 | 0.18 | 43200 | 3890 | 11,105 |

| Резьбофрезерный станок (Спец.) | 240000 | 0.19 | 45600 | 3890 | 11,722 |

| Шлицфрезерный станок (5Б63Г) | 240000 | 0.27 | 64800 | 3890 | 16,658 |

| Установка ТВЧ (ЛЗ-2-67) | 240000 | 0.1 | 24000 | 3890 | 6,17 |

| Шлифовальный станок(3П732) | 240000 | 0.3 | 72000 | 3890 | 18,508 |

| Принятое количество оборудования шт., Сп | Коэффициент загрузки оборудования, Кз |

| Большее число | Ср/Сп |

| 7 | 8 |

| 2 | 0,648 |

| 25 | 0,987 |

| 12 | 0,925 |

| 12 | 0,977 |

| 17 | 0.98 |

| 7 | 0.881 |

| 19 | 0.974 |

Таблица 2.2 Титульный список оборудования

| Наименование оборудования | Кол-во единиц | Установленная мощность, кВт | Стоимость единицы, грн. | Стоимость всего оборудования, грн. | |||

| единицы | всего | оптовая цена | Затраты на транспорт монтаж | всего (5+6) | (2·7) | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Фрезерно- центральный станок (2А931) | 2 | 4,4 | 8.8 | 21045 | 2525,4 | 23570,4 | 47140,8 |

| Токарный станок(16К25) | 25 | 10,0 | 250 | 6400 | 768 | 7168 | 179200 |

| Вертикально сверлильный станок(2Н135) | 12 | 4,0 | 48 | 4485 | 538,2 | 5023,2 | 60278,4 |

| Резьбофрезерный станок (Спец.) | 12 | 3,0 | 36 | 5500 | 660 | 6160 | 73920 |

| Шлицфрезерный станок (5Б63Г) | 17 | 2,2 | 37,4 | 9369 | 1124,28 | 10493,28 | 178385,76 |

| Установка ТВЧ (ЛЗ-2-67) | 7 | 105 | 735 | 4560 | 684 | 5244 | 36708 |

| Шлифовальный станок(3П732 | 19 | 22 | 418 | 21976 | 2637,12 | 24613,12 | 467649,28 |

| Итого | 94 |

| 1533,2 |

|

|

| 1043282,24 |

| Кран-балка подвесная (КБМН) | 5 | 4 | 20 | 1618 | 161,8 | 1779,8 | 8899 |

| Кран мостовой электрический | 2 | 28 | 56 | 12410 | 1241 | 13651 | 27302 |

| Электропогрузчик (ЭП-05) | 1 | 1.5 | 1,5 | 2310 | 231 | 2541 | 2541 |

| Электрокар (ЭК-2) | 3 | 1.5 | 4,5 | 1240 | 124 | 1364 | 4092 |

| Итого | 11 |

| 82 |

|

|

| 42834 |

| Всего | 105 | 1615,2 | 1086116,24 | ||||

Затраты на транспортирование и монтаж технологического оборудования 12% от стоимости оборудования.

Затраты на транспортирования и монтаж печного оборудования (установка печь для цементирования (СНУ-5)) составляет 15% от стоимости установки.

Затраты на транспортирование и монтаж подъёмно-транспортного оборудования принимаем 10% от стоимости оборудования.

Мощность (кВт) и стоимость единицы оборудования-данные в табл. П.2.1.

Одна кран-балка подвесная обслуживает 20-25 станков и рабочих мест, принимаем 4 единицы.

Кран мостовой применяется на участке с количеством станков и рабочих мест не более 50, выбираем 2 единицы.

Один электрокар обслуживает 35-40 станков и рабочих мест, выбираем 2 единицы.

Электропогрузчик обслуживает один цех, выбираем 1 единицу.

Мощность (кВт), и стоимость подъёмно-транспортного оборудования-данные в табл. П.3.1.

Затраты на энергетическое оборудование (цеховые распределительные устройства и др.) принимаем 5 грн. на 1 кВт установленной мощности (с монтажом).

Расчет: 1288,5 кВт·5 грн = 8076 грн.

Стоимость дорогостоящего и долго служащего инструмента (приспособлений) принимаем 15% от стоимости технологического оборудования.

Расчет: 1086116,24 грн·15% = 162917,436 грн.

Стоимость производственного инвентаря принимаем в размере 2% от стоимости оборудование.

Расчет: 1086116,24 грн·2% = 21722,325 грн.

Похожие работы

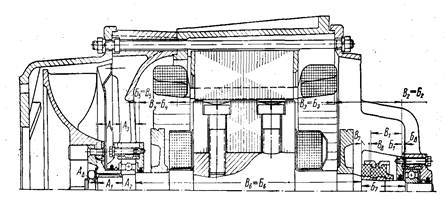

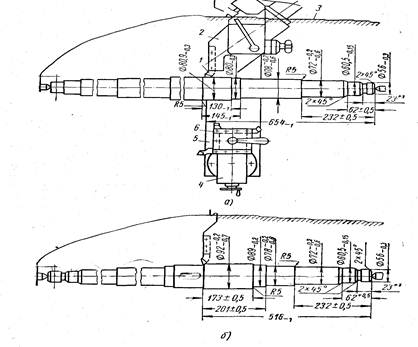

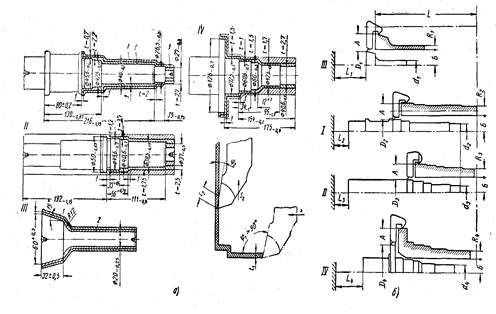

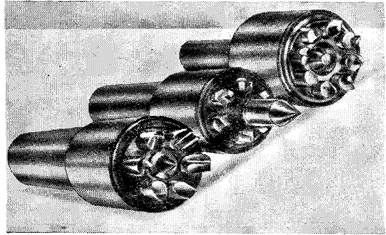

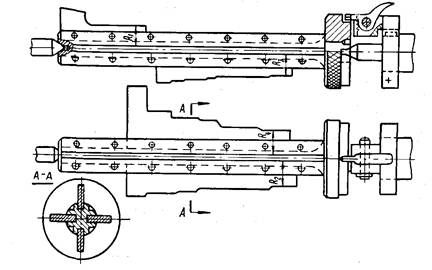

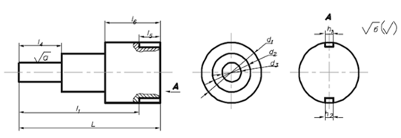

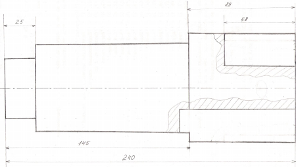

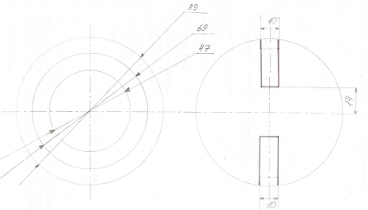

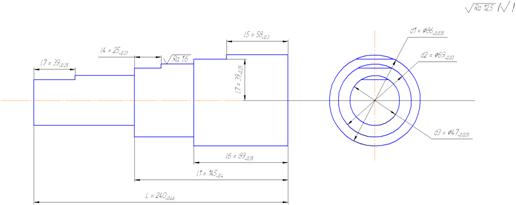

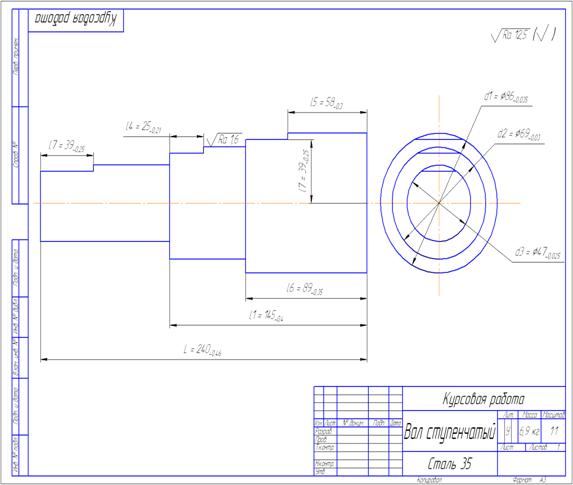

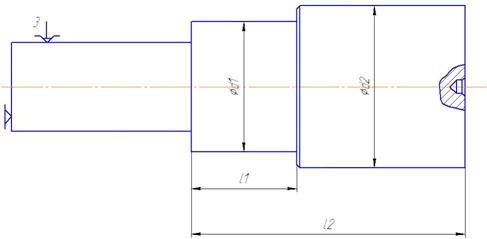

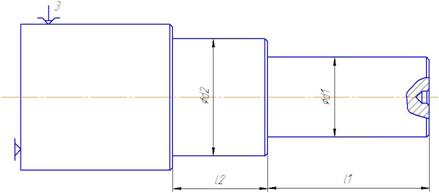

... чертежах деталей размеры, при обработке могут выдерживаться непосредственно на данной операции или на последующих операциях обработки и увязываться с соответствующими размерными технологическими цепями. В зависимости от конструкции и масштаба выпуска технологический процесс изготовления вала может быть различен. Основными базами подавляющего большинства валов являются поверхности его опорных ...

... Sм: Sм = S0 x n = 0,4 x 993,057 = 397,222 об/мин 7) Расчет основного времени То: 10. Маршрутная технологическая карта Таблица 10.1 Маршрутный план обработки ступенчатого вала на автоматизированной линии. № операции Наименование и содержание Оборудование Приспособление Инструмент Схема базирования детали Вспомогательный Режущий Контрольно- ...

... и требующая строго поддерживаемого порядка. А также многие другие. В данной курсовой работе рассмотрен технологический процесс обработки изделия – «Вал ступенчатый». Валы различны по служебному назначению, конструктивной форме, размерам и материалу. Несмотря на это, при разработке технологического процесса изготовления валов приходится решать многие однотипные задачи, поэтому целесообразно ...

... усилие штамповки совпадает с выбранным в пункте 5, значит расчеты верны по таблице 3.5 [1] выбираем примерную производительность КГШП 400 шт/ч. IV. Технико-экономический анализ Для окончательного выбора метода получения заготовки, следует провести сравнительный анализ по технологической себестоимости. Расчет технологической себестоимости заготовки получаемую по первому или второму ...

0 комментариев