Навигация

Определим явочную численность рабочих до и после разделения труда

1. Определим явочную численность рабочих до и после разделения труда.

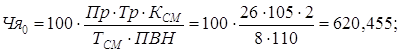

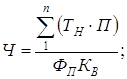

Расчетная явочная численность при работе на универсальных рабочих местах:

(4.6)

(4.6)

принимаем явочную численность на универсальных рабочих местах равной ![]()

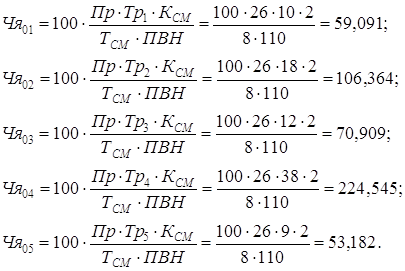

Расчетная явочная численность при работе на специализированных рабочих местах соответственно равна:

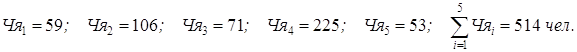

Принимаем явочную численность рабочих при работе на специализированных местах соответственно равной:

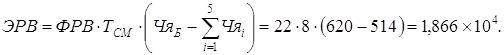

Экономия рабочего времени (час) в течение месяца составит:

Общий фонд рабочего времени (час) по базисному уровню за месяц составит:

![]()

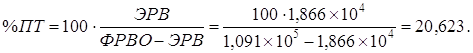

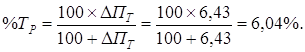

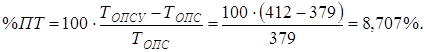

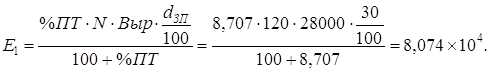

Рост производительности труда в процентах составит:

(4.4)

(4.4)

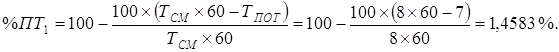

Снижение трудоемкости в процентах:

(4.5)

(4.5)

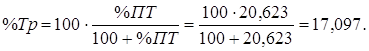

Объем производства за месяц в стоимостном выражении, руб./месяц:

![]()

Издержки на производство продукции по базисному уровню, руб./месяц:

Экономия заработной платы, руб./месяц:

Экономия отчислений в фонды социальной защиты, руб./месяц:

![]()

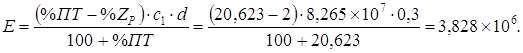

Экономия за счет опережения темпов роста производительности труда по сравнению с темпами роста заработной платы, руб./месяц:

(4.6)

(4.6)

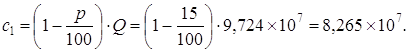

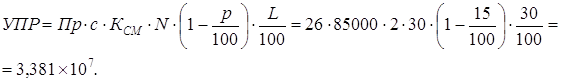

Условно-постоянные расходы в течение N дней реконструкции, руб.:

(4.7)

(4.7)

Затраты на оборудование специализированных рабочих мест, руб.:

Упущенная выгода (не получено прибыли) из-за простоя оборудования в течение N суток, руб.:

![]()

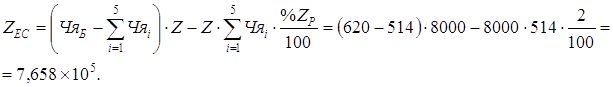

Величина дохода (тыс. руб.) за время t (месяцев) до и после реконструкции при неизменном объеме производства:

![]() (4.8)

(4.8)

Значения дохода, издержек и прибыли рассчитаем с шагом 1 месяц в интервале t = 0, 1, ... , 10 месяцев.

Издержки (тыс. руб.) за время t (месяцев) до и после реконструкции:

![]() (4.9)

(4.9)

![]() (4.10)

(4.10)

Прибыль (тыс. руб.) за время t (месяцев):

до реконструкции

![]() (4.11)

(4.11)

после реконструкции

![]() (4.12)

(4.12)

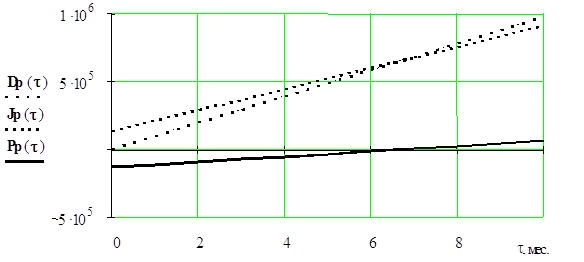

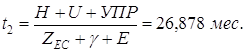

Изменения дохода, издержек и прибыли с течением времени после разделения труда представлены на рис. 3.

Из приведенного графика следует, что доход равен издержкам (реконструкция с целью разделения труда начнет приносить прибыль) примерно через 6,5 месяцев.

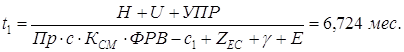

Определим это значение более точно. Для этого, приравняв правые части выражений (4.7) и (4.9) и решив их относительно t, получим, что доход равен издержкам через время t1:

(4.13)

(4.13)

Разделение труда начнет приносить прибыль через время t1 = 6,724 месяца.

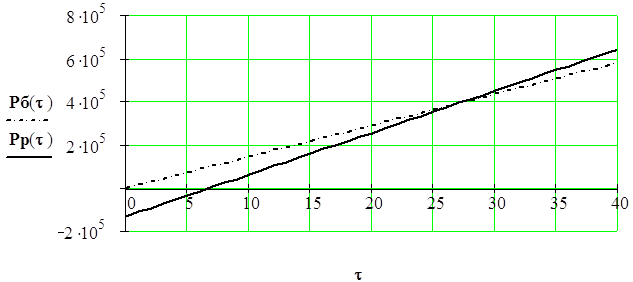

Построение графиков изменения прибыли с течением времени при базисном и специализированном вариантах разделения труда (рис. 4) показывает, что прибыль при базисном варианте равна прибыли при проектируемом разделении труда по истечении 27 месяцев. Для точного определения этого значения, приравняв правые части выражений (4.10) и (4.11) с учетом (4.7), (4.8), (4.9), получим:

(4.14)

(4.14)

Следовательно, через 27 месяцев после реорганизации предприятие получит ту же прибыль, как при организации труда на универсальных рабочих местах.

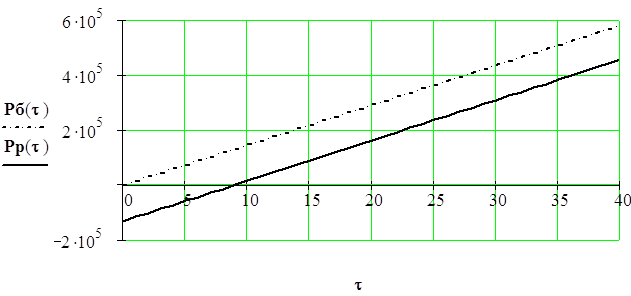

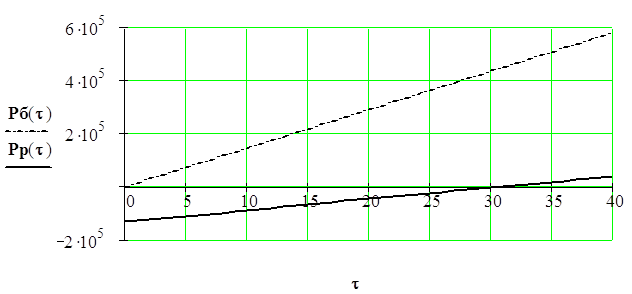

Следует отметить, что с увеличением заработной платы рабочих на 20% линии прибыли практически параллельны (рис. 5). С дальнейшим увеличением заработной платы (например, на 60%, рис. 6) они расходятся; значит, при таких условиях разделение труда и специализация рабочих мест нецелесообразны.

Термины и понятия

| Виды разделения труда | Специальность |

| Формы разделения труда | Квалификация |

| Границы разделения труда | Единый тарифно-квалификационный справочник |

| Кооперация труда | Совмещение профессий и должностей |

| Профессия | Совместительство |

1. Какие виды и формы разделения труда вы знаете?

2. В чем сущность функционального разделения труда?

3. В чем различие понятий «профессия» и «специальность»?

4. Можно ли сварщику высшей квалификации (шестого разряда) поручить сварку стрелы грузоподъемного крана?

5. Какая взаимосвязь между производительностью труда и трудоемкостью?

6. Какая взаимосвязь между изменениями производительности труда и трудоемкости?

7. Как определить рост производительности труда, если известны возможная экономия рабочего времени и фонд рабочего времени?

8. Чем совместительство отличается от совмещения профессий?

5. бригадные Формы организации труда

Под формами организации труда понимают ее разновидности, которые отличаются отдельными элементами организации, например: бригадная, подрядная, контрактная, арендная формы организации.

Формообразующими признаками организации труда являются:

- Способы установления заданий и учета результатов работы;

- Место подразделения в структуре предприятия;

- Способ разделения и кооперации труда;

- Способ управления подразделением;

- Способ осуществления деятельности;

- Способ оплаты и материального стимулирования труда;

- Способ взаимодействия с руководством.

Основными технологическими условиями, обусловливающими применение коллективных форм организации труда, являются:

- Необходимость согласованной работы при обслуживании уникальных, крупных и сложных агрегатов;

- Выполнение сложного задания, каждая часть которого не может быть точно распределена между отдельными работниками;

- Объем и фронт однородных работ таков, что производственное задание не может быть выполнено в установленный срок одним работником;

- Необходимость обеспечения коллективной ответственности;

- Необходимость совместной работы исполнителей, имеющих разную профессию.

Виды производственных бригад

В зависимости от уровня специализации различают специализированные и комплексные бригады.

Специализированными называют такие бригады, в которых объединены рабочие одной профессии (специальности) одного или разных уровней квалификации. Организация таких бригад наиболее эффективна при выполнении большого объема технологически однородных работ.

Комплексные бригады объединяют работников разных профессий одного или разных уровней квалификации. Комплексные бригады организуются для выполнения комплекса технологически разнородных, но взаимосвязанных работ, охватывающих полный цикл производства продукции или ее законченную часть. Для обеспечения взаимозаменяемости и расширения совмещения профессий рабочие комплексных бригад, наряду с работой по основной профессии, как правило, должны овладеть дополнительно одной или несколькими профессиями (специальностями).

По степени разделения труда комплексные бригады могут быть с частичной и полной взаимозаменяемостью; с полным разделением труда.

В бригадах с полным разделением труда каждый работник выполняет обязанности строго в соответствии со своей профессией и уровнем квалификации.

В бригадах с частичной взаимозаменяемостью работники имеют две (или несколько) специальности и выполняют помимо основной работы смежные работы по другим профессиям.

В бригадах с полной взаимозаменяемостью работники бригады владеют различными профессиями и могут выполнять работы на любом рабочем месте.

В зависимости от продолжительности рабочего цикла различают сменные и сквозные бригады.

Сменные бригады формируются тогда, когда длительность производственного цикла равна или кратна продолжительности смены.

Сквозные бригады формируются тогда, когда длительность производственного цикла больше длительности рабочей смены, если в них включены рабочие всех смен. В этом случае создаются условия для экономии подготовительно-заключительного времени, необходимого для сворачивания работы и подготовки к ней; создаются лучшие условия для планирования и учета объема выполняемых работ, уменьшения незавершенного производства.

В зависимости от способа планирования работы бригаде устанавливается план в виде единого наряда с указанием общего объема и ассортимента продукции или план работы бригады представляет сумму индивидуальных планов работ для каждого члена бригады.

По способам начисления заработной платы бригады разделяются на использующие только тарифную систему для расчетов заработка членам бригады, и на бригады, применяющие бестарифную систему оплаты труда или же использующие в дополнение к тарифной системе разные коэффициенты, которые применяются при распределении бригадного заработка между членами бригады для более полного учета вклада каждого работника в общие результаты труда.

В зависимости от особенностей управления бригадой они могут быть с полным самоуправлением, с частичным самоуправлением и без самоуправления, то есть с централизованным управлением.

Бригада с полным самоуправлением самостоятельно решает все производственные вопросы, связанные с выполнением планового задания. В положении о бригаде должны быть указаны вопросы, которые бригада решает самостоятельно без согласования с вышестоящим руководством.

Бригадой руководит бригадир, но высшим органом управления является общее собрание бригады или, если бригада многочисленная, собрание представителей бригады – совет бригады.

В бригаде с частичным самоуправлением часть вопросов производственной деятельности решает бригада самостоятельно, другая часть вопросов относится к компетенции вышестоящих органов. Все это должно быть отражено в Положении о бригаде.

В зависимости от правового статуса бригады могут быть подрядными, арендными, а также не имеющими подрядных и арендных отношений. Основой регулирования таких отношений является Гражданский кодекс Российской Федерации [1].

Подрядной называется бригада, заключившая договор подряда с вышестоящим руководителем. Такой договор определяет отношения между бригадой и администрацией и делает их обязательными. В договоре подряда выделяются разделы: обязанность, права и ответственность, которые в равной степени относятся к каждой из сторон договора.

Сущность бригадного подряда состоит в том, что бригада-подрядчик принимает обязательства по выпуску продукции (выполнению работ или услуг) в определенном объеме и в оговоренные сроки, а администрация-заказчик, заключившая с бригадой договор, обязуется предоставить ей необходимые ресурсы, принять работу и оплатить ее по согласованным расценкам или другим условиям.

Подрядные отношения основаны на следующих принципах:

- Отражение в договоре перечня закрепленных за бригадой средств производства; количественных и качественных показателей конечного результата труда бригады;

- Самостоятельность бригады в выборе форм и методов организации труда, производства и управления;

- Определение меры ответственности бригады за своевременное и качественное выполнение работы, а администрации – за обеспечение производства ресурсами, создание нормальных условий труда и оплаты труда в соответствии с условиями договора;

- Материальная заинтересованность в рациональном использовании ресурсов и в высоких конечных результатах труда.

Арендной называется бригада, заключившая с предприятием-арендодателем договор аренды, по которому арендодатель предоставляет ей за определенную плату имущество во временное владение или пользование. Продукция и доходы, полученные арендной бригадой в результате использования арендованного имущества в соответствии с договором, являются ее собственностью.

Численность основных рабочих бригады рассчитывают с учетом применяемых норм по следующим формулам:

- При применении комплексной нормы времени ![]() :

:

- При применении операционной нормы времени ![]() :

:

- При применении норм выработки НВ:

- При применении норм обслуживания Но:

- При применении нормативов численности НЧ:

В приведенных формулах:

n – количество единиц продукции, закрепленных за бригадой;

Ч – численность основных рабочих в бригадах;

m – количество объектов, обслуживаемых бригадой;

П – плановый годовой объем производства данных деталей в натуральном выражении;

ПК - плановый годовой объем производства, бригадокомплектов;

ФП – плановый годовой фонд рабочего времени одного рабочего, ч;

КВ – коэффициент выполнения норм, установленный для планируемого периода.

Рассмотрим пример определения выбора рациональной формы бригадной организации труда.

Пусть при обработке деталей крупного габарита с технологическим циклом, превышающим продолжительность смены, вместо трех сменных бригад, состоящих из пяти рабочих каждая, организована сквозная единая бригада из Ч=15 человек. Таким образом, удалось сократить потери времени в связи с преждевременным окончанием работы и передачей смены. Кроме того, сократилось среднее количество наладок оборудования в течение трех смен.

Потери времени одним рабочим в связи с преждевременным окончанием работы в сменной бригаде ППО = 10 мин.; потери времени одним рабочим в связи с передачей смены ПП= 15 мин.; среднее количество наладок оборудования при трех бригадах N3 = 6; среднее количество наладок оборудования в сквозной бригаде N1 = 4; продолжительность одной наладки ПН = 0,5 ч., смены ТСМ = 8 ч.

РЕШЕНИЕ

1. При создании сквозной бригады экономия рабочего времени равна:

![]()

2. Рост производительности труда (%) составит:

![]()

здесь ФРВ = Ч ´ ТСМ ´ 60 – сменный фонд рабочего времени сквозной бригады в минутах.

3. Тогда снижение трудоемкости будет равно:

6. Организация рабочих мест

Рабочее место – это пространственная зона, оснащенная необходимыми средствами, в которой совершается трудовой процесс рабочего или группы рабочих, совместно выполняющих коллективные задания. На рабочем месте происходит соединение трех основных элементов производственного процесса: средств труда, предмета труда и самого труда.

Рабочее место является частью производственно-технологической структуры предприятия, предназначено для выполнения части технологического процесса и определяется на основе трудовых и других действующих норм и нормативов.

Под коллективным (бригадным) понимается такое рабочее место, на котором занято несколько работников без закрепления за каждым из них рабочей зоны. Коллективное рабочее место при учете приводится к индивидуальным на основе действующих трудовых и других норм, а при аттестации рассматривается как одно.

Рабочее место характеризуется коэффициентом сменности, укомплектованностью по сменам, удельными капиталовложениями, проектной и фактической стоимостью, съемом продукции за единицу времени, занимаемой производственной площадью, количеством единиц входящего в него оборудования, фондоотдачей и т.д.

Все рабочие места, в том числе и те, которые входят в бригадные, учитываются индивидуально. При определении границ рабочих мест нельзя, чтобы оставались незакрепленными оборудование и рабочие зоны, а также нельзя их учитывать дважды в составе разных рабочих мест.

Рабочие места классифицируются по следующим признакам:

- в зависимости от функции: рабочие места рабочих, служащих, ИТР, другого персонала (ученики, МОП, охрана);

- по наименованиям профессий в соответствии с ЕТКС (токарь, слесарь, комплектовщик и т.п.);

- в зависимости от количества работников – индивидуальные и коллективные (бригадные);

- по виду производства – рабочие места основных или вспомогательных рабочих;

- по типу производства – рабочие места массового, серийного, единичного характера;

- по степени специализации – рабочие места специализированные и универсальные;

- по уровню механизации – рабочие места для ручной работы, машинно-ручные, автоматизированные, аппаратурные;

- по степени подвижности и пространственному расположению рабочие места могут быть стационарными или передвижными; находиться в помещении, на открытом воздухе, на высоте, под землей;

- по количеству обслуживаемого технологического оборудования рабочие места могут быть одностаночные и многостаночные;

- по характеру использования рабочего времени рабочие места могут быть постоянные и временные.

Организация рабочего места – это система мероприятий по его оснащению средствами и предметами труда и их размещению в определенном порядке.

Специализация и оснащение рабочих местСпециализация рабочего места – это установление рационального производственного профиля рабочего места и закрепление за ним определенного вида работ и операций по признаку их технологической однородности, сложности и точности выполнения.

В условиях массового производства применяются специализированные оборудование и оснастка, количество которых строго регламентировано. Особое внимание придается выбору современных видов оборудования и оснастки. В условиях серийного производства применяется универсальное и серийное специализированное оборудование, специальная технологическая и универсальная оснастка. В условиях единичного производства рабочее место оснащается универсальным оборудованием и оснасткой и большим количеством разнообразных инструментов и приспособлений.

После того, как проведена работа по специализации рабочего места (то есть, установлен его рациональный производственный профиль) и закреплению за ним определенных работ и операций, переходят к оснащению рабочего места. Система оснащения делится на элементы оснащения постоянного и временного пользования. К постоянному оснащению относится то, что независимо от вида выполняемых работ закрепляется за рабочим местом (станок, измерительный инструмент, режущий инструмент, освещение, стеллажи и т.п.). К временному оснащению относятся инструмент, тара, приспособления, которые предназначаются для выполнения разовых работ. Специализированные рабочие места оснащаются только постоянным оборудованием. На универсальные рабочие места временное оснащение поставляется по мере необходимости.

Важным элементом оснащения рабочего места является технологическая, справочная и планово-учетная документация. Количество документации должно быть минимальным, но необходимым и достаточным для беспрерывной работы на рабочем месте. Документация на рабочем месте может быть постоянной и периодической. Так, на специализированном рабочем месте постоянными должны быть чертеж и технологическая карта изготовления продукции.

На универсальное рабочее место чертеж и технологическая документация поступают периодически, вместе с заготовкой и деталями.

Планировка рабочих местПланировка рабочих мест – это наиболее рациональное пространственное размещение материальных элементов производства: оборудования, технологической и организационной оснастки, средств связи, предметов труда и т.д. Различают планировку внешнюю и внутреннюю.

Внешняя планировка рабочего места заключается в его расположении по отношению к смежным рабочим местам в подразделении, к рабочему месту руководителя, к проходам, переходам, проездам. Проектирование внешней планировки проводится сразу для всех рабочих мест подразделения с учетом требований строительных норм и правил, санитарных норм проектирования, стандартов безопасности труда.

Объем производственного помещения на каждого работающего должен быть не менее 15м3 , а площадь рабочего места – не менее 4,5 м2. Площадь универсального рабочего места проектируется несколько большей, так как она должна позволять устанавливать дополнительное оборудование и приспособления.

Внутренняя планировка рабочего места предполагает рациональное размещение на его площади предметов оснащения по отношению друг к другу и к работнику. Внутреннюю планировку следует осуществлять в последовательности:

- определить местоположение основного и вспомогательного оборудования и тары;

- установить местоположение исполнителя и его рабочую позу;

- скомпоновать средства информации и органы управления;

- установить средства безопасности;

- установить организационную оснастку;

- разместить технологическую оснастку, рабочую документацию, справочную и специальную литературу;

- установить средства местного освещения, связи, сигнализации;

- разместить хозяйственные средства;

- разместить предметы производственного интерьера.

Типовой проект организации рабочего места – это документ, в котором сосредоточены типовые решения и рекомендации по оснащению и планировке рабочего места. Рассмотрим его структуру.Во введении указываются значение проекта, общее состояние существующей организации рабочих мест по конкретной профессии, цель проекта, организация-разработчик.

В разделе о характеристике рабочего места указываются наименования рабочего места и профессии по тарифно-квалификационным справочникам, вид и тип производства, где возможно применение проекта, роль данного рабочего места в производственном процессе.

В разделе об оснащении дается спецификация средств оснащения с указанием всех предметов оснащения, их моделей, технических характеристик, предприятий-изготовителей или номера рабочих чертежей, цены.

В разделе о планировке даются схемы внешней и внутренней планировок с привязочными и габаритными размерами основного и вспомогательного оборудования; организационной оснастки; положение рабочего места в подразделении по отношению к другим рабочим местам, проходам, проездам.

В других разделах типового проекта приводятся требования и характеристики, раскрывающие условия его использования.

Проект завершается подробным расчетом экономической эффективности его применения.

Аттестация и рационализация рабочих мест Под аттестацией рабочих мест понимается их комплексная проверка на соответствие техническим, экономическим, организационным и социальным требованиям.Аттестация рабочих мест проводится для приведения в действие резервов по эффективному использованию производственного потенциала не реже двух раз в пять лет согласно приказу, издаваемому руководителем предприятия.

На первом этапе аттестации проводится инвентаризация рабочих мест, то есть подсчитывается их количество с учетом разных классификационных признаков. Затем производится комплексная оценка рабочих мест на соответствие нормативным требованиям и передовому опыту по следующим группам вопросов:

- оценивается технический уровень оборудования и прогрессивность применяемой технологии: технологическая оснащенность рабочего места; соответствие оборудования требованиям, предъявляемым к качеству; использование технологических возможностей оборудования; состояние технологической оснастки, приборов; обеспеченность инструментом; технический уровень и качество инструмента; определяется оправданность применения ручного труда;

- оценивается организационный уровень рабочего места: его соответствие требованиям типовых проектов организации рабочих мест; анализируется количество и качество оснащения рабочего места, рациональность его планировки, соответствие формы организации труда технологическому процессу; соответствие квалификации работника сложности выполняемых работ; качество действующих норм; эффективность использования рабочего места во времени; коэффициент сменности;

- оцениваются условия труда и уровень его безопасности: соответствие санитарно-гигиенических условий нормативным требованиям; соответствие производственного процесса и его оснащения стандартам и нормам охраны труда; оправданность применения тяжелого и монотонного труда; обеспеченность работников спецодеждой, спецобувью и средствами защиты.

При определении соответствия рабочего места нормативным требованиям используются ГОСТы, ОСТы, санитарные нормы и правила, нормы технологического проектирования, типовые карты организации рабочих мест, стандарты предприятий.

По результатам комплексной оценки выявляются:

- рабочие места, полностью удовлетворяющие перечисленным требованиям (аттестованные);

- рабочие места, где указанные параметры могут быть достигнуты после модернизации и рационализации;

- лишние (незагруженные) рабочие места;

- рабочие места, модернизация которых неэффективна.

По результатам аттестации проводится технико-экономический анализ характеристик рабочего места и принимается решение о дальнейшем его использовании (загрузке, рационализации, ликвидации); оцениваются возможности рационализации и устанавливаются ее сроки.

Рационализация рабочего места включает разработку конкретных мероприятий, направленных на реализацию принятых решений, и выполнение разработанных мероприятий.

В результате аттестации каждое рабочее место оценивается по всем перечисленным критериям и принимается суммарная оценка:

- рабочее место полностью соответствует нормативному уровню;

- не соответствует нормативному уровню, но может быть доведено;

- не соответствует нормативному уровню и не может быть доведено.

На основании технико-экономического анализа принимается решение:

- продолжать эксплуатацию рабочего места без изменений;

- загрузить рабочее место, передав на него операции с ликвидируемого;

- рационализировать рабочее место;

- ликвидировать, передав его операции на одно из аттестованных рабочих мест.

Рассмотрим примеры определения эффективности мероприятий по совершенствованию организации рабочих мест.

I. На предприятии 20 рабочих мест организованы в соответствии с типовыми проектами. Показать экономическую и психофизиологическую целесообразность этого мероприятия, если затраты времени на установку и наладку технологической оснастки составляли до внедрения 60 мин, после – 20 мин; затраты времени на поиск и установку инструмента до внедрения – 10 мин, после – 5 мин. Продолжительность рабочего дня – 8 часов.

РЕШЕНИЕЭкономия рабочего времени вследствие внедрения мероприятий составит:

ЭРВ = Nּ[(TТОДО - TТОПОСЛЕ) + (TУСТДО – TУСТПОСЛЕ)] =

= 20ּ[(60 - 20) + (10 - 5)] = 900 мин.

Рост производительности труда при этом:

![]()

Снижение трудоемкости выполняемых работ составит

![]()

II. Имеется возможность улучшить организацию рабочих мест 20 станочников, что приведет к увеличению их производительности на 50%. Цех работает в две смены. Всего в цехе работает 250 человек. На сколько повысится производительность труда в цехе? Какова возможность экономии численности рабочих при неизменном объеме выпуска продукции?

РЕШЕНИЕ1. У 40 рабочих (в двух сменах) производительность повысится на 50%; в расчете на всех работающих это составит ![]()

2. При росте производительности на 8% снижение трудоемкости будет:

![]()

3. Возможная экономия численности рабочих:

![]()

III. Из-за недостатков в организации рабочих мест одним рабочим теряется в среднем по ТПОТ = 7 мин. в смену. Кроме того, из-за микротравматизма производительность труда (ПТ) у каждого 10-го рабочего снижается в течение N = 5 смен за год на ![]() Рассчитать ущерб от недостатков в организации рабочих мест и из-за микротравматизма в цехе, если годовой фонд рабочего времени ФР = 232 дня, а продолжительность смены ТСМ = 8 час.

Рассчитать ущерб от недостатков в организации рабочих мест и из-за микротравматизма в цехе, если годовой фонд рабочего времени ФР = 232 дня, а продолжительность смены ТСМ = 8 час.

Среднесписочная численность рабочих ЧР = 500 чел.; выработка на одного рабочего ![]() руб./год, плановая прибыль

руб./год, плановая прибыль ![]() = 15%; доля условно-постоянных затрат dУПР = 25% от стоимости. Продолжительность смены

= 15%; доля условно-постоянных затрат dУПР = 25% от стоимости. Продолжительность смены

ТСМ = 8 часов.

РЕШЕНИЕ

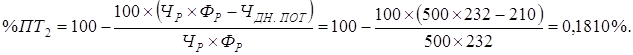

1. Снижение производительности труда из-за потерь рабочего времени вследствие недостатков в организации рабочих мест:

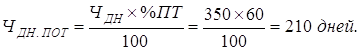

2. Число дней с пониженной производительностью труда из-за микротравматизма:

![]()

Условная потеря рабочего времени из-за понижения производительности труда за эти дни на 60%:

4. Снижение производительности труда из-за понижения трудоспособности:

5. Общее снижение производительности труда:

![]()

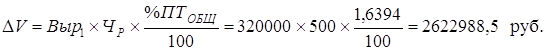

6. Относительное снижение объема выпуска продукции:

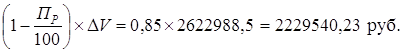

7. Плановая себестоимость недоданной продукции:

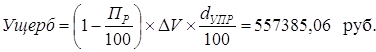

8. Относительное увеличение издержек (экономический ущерб) вследствие роста доли условно-постоянных затрат:

Термины и понятия

| Рабочее место | Аттестация рабочих мест |

| Организация рабочего места Специализация рабочего места | Типовой проект организации рабочего места |

| Планировка рабочих мест |

9. Дайте определение понятию «рабочее место».

10. Какие показатели характеризуют рабочее место?

11. По каким признакам классифицируются рабочие места?

12. Что понимается под организацией рабочего места?

13. В чем различие между внутренней и внешней планировкой рабочего места?

14. Какие условия должны соблюдаться при выполнении внешней планировки рабочих мест?

15. Каковы особенности специализации и оснащения рабочих мест в различных типах производства?

16. Какова структура типового проекта организации рабочего места?

17. Что понимается под аттестацией рабочих мест?

18. Какие показатели служат основой комплексной оценки рабочих мест при их аттестации?

7. ОРГАНИЗАЦИЯ ОБСЛУЖИВАНИЯ РАБОЧИХ МЕСТ

При организации рабочих мест исключительно важной является организация их обслуживания: примерно 2/3 всех внутрисменных потерь рабочего времени связаны с недостатками в этой сфере производства.

Под системой обслуживания понимается совокупность объективно необходимых взаимосвязанных функций, выполняемых по установленному регламенту для обеспечения непрерывности производственных процессов.

Функции обслуживания – это сфера деятельности определенной профессионально-квалификационной группы вспомогательных рабочих, обособленных по признаку технологической однородности работ.

Во всех случаях обслуживание организовывается с учетом следующих принципов:

– функциональность – построение обслуживания по функциональному признаку (то есть по видам обслуживания);

– плановость – обязательно полная согласованность обслуживания с планом основного производственного процесса;

– комплексность – согласование и увязка регламентов по каждой функции с целью обеспечения полного обслуживания в комплексе;

– предупредительность – своевременность обслуживания, обеспечивающая бесперебойный ход производства;

– оперативность – своевременное устранение выявленных в процессе производства неполадок, перебоев, отказов;

– высокое качество и надежность обслуживания;

– экономичность – организация обслуживания с наименьшими затратами материальных и трудовых ресурсов.

В соответствии с первым принципом (функциональностью) проводится строгое разграничение процесса обслуживания на следующие относительно самостоятельные виды или функции:

– производственно–подготовительную (комплектование предметов труда, выдача производственного задания и технической документации, проведение производственного инструктажа);

– инструментальную – обеспечение инструментом и приспособлениями, заточка и ремонт инструмента;

– наладочную – наладка оборудования и технологической оснастки;

– контрольную – контроль качества продукции и соблюдения технологического режима, предупреждение брака, обслуживание и ремонт контрольно-измерительной аппаратуры;

– транспортно-складскую – приемка, хранение и выдача материалов, деталей и инструмента, а также доставка к рабочим местам предметов и средств труда и вывоз с рабочих мест готовой продукции;

– профилактическую ремонтную – обслуживание и своевременный ремонт основного и вспомогательного оборудования;

– энергетическую – обеспечение рабочего места всеми видами энергии – электричеством, водой, сжатым воздухом, паром и т.д.;

– ремонтно-строительную – ремонт производственных помещений;

– хозяйственно-бытовую – уборка производственных помещений, санитарно-гигиеническое и бытовое обслуживание.

Второй принцип определяет необходимость внедрения планового процесса обслуживания. В данном случае планирование регламента обслуживания строго увязывается с планом основного производственного процесса и полностью подчиняется производственному ритму на рабочем месте.

Из этого вытекает третий принцип – комплексность – согласование и увязка регламента по каждой функции с целью обеспечения полного обслуживания в комплексе.

Четвертый принцип предусматривает обеспечение предупредительности процесса обслуживания. Конкретное выражение требований этого принципа заключается, во-первых, в своевременности обслуживания, обеспечивающего бесперебойную работу производства; во-вторых, в своевременном предупреждении возможности перебоев в производственном процессе; в третьих, в предварительном комплектовании материалов, заготовок, инструментов, приспособлений, технической документации перед подачей на рабочее место.

Пятый принцип – оперативность – определяет необходимость своевременного устранения выявленных недостатков, неисправностей, отказов.

Критерием совершенства обслуживания рабочего места является высокое качество и надежность обслуживания при наименьших затратах материальных и трудовых ресурсов, времени на организацию обслуживания.

Системы организации обслуживания рабочих мест.Существуют децентрализованная, централизованная и смешанная системы организации обслуживания рабочих мест.

При децентрализованной системе функции обслуживания выполняются либо основными рабочими, либо вспомогательными, занятыми в тех подразделениях, которые они обслуживают.

Преимущество этой системы для отдельных подразделений заключается в автономности: все вспомогательные работы выполняются силами подразделения. Недостаток децентрализованной системы состоит в низкой эффективности использования вспомогательного персонала, так как практически невозможно иметь набор всех необходимых специалистов разной квалификации: это значительно удорожает выполнение вспомогательных работ. Поэтому приходится ограничивать число таких специалистов. С другой стороны, квалификация ограниченной численности рабочих в редких случаях соответствует квалификации работ, так как каждый вид работ требует определенной квалификации. В одном случае будет перерасход средств из-за использования высококвалифицированного работника на выполнении простых работ, в другом случае высока вероятность брака при выполнении сложных работ рабочим низкой квалификации.

При децентрализованной системе обслуживания невозможно обеспечить стабильную занятость всех вспомогательных работников. Существуют ситуации, когда потребность в обслуживании временно отсутствует; а иногда необходимо выполнение большого объема определенных работ, что ведет к перерасходу средств из-за отвлечения основных рабочих на сверхурочные работы.

Отмеченные недостатки устраняются при централизации вспомогательных работ.

Централизованное обслуживание заключается в сосредоточении всех функций обслуживания в одном специализированном подразделении в рамках цеха, производства или предприятия. Это создает условия для централизованного планирования всех видов обслуживания и их органической увязки с планированием производства. Эффективность такой системы заключается в создании специализированных участков по выполнению разных работ на специализированном оборудовании. Экономические и организационные преимущества такого обслуживания по сравнению с децентрализованным заключаются в возможности рационального использования квалификации рабочих, внутрипроизводственного планирования вспомогательных работ, повышении качества обслуживания, его надежности, своевременности и экономичности. Недостатком этой системы является необходимость обеспечения высокого уровня организации труда и производства для выполнения плана обслуживания.

Смешанная (комбинированная) система основана на выполнении части функций обслуживания из единого центра (то есть, централизовано) и части функций – децентрализовано. Эта система получила наибольшее распространение; в ней сохраняются достоинства и недостатки рассмотренных выше систем. Эффективность такой системы зависит от доли централизовано выполняемых работ: чем выше их удельный вес, тем выше эффективность обслуживания.

Формы обслуживания рабочих мест.Различают дежурную, планово-предупредительную и стандартную формы обслуживания рабочих мест.

При дежурном обслуживании рабочие места обслуживаются по вызовам или сменно-суточным заданиям. Эта форма отличается малой экономичностью, возможностью возникновения простоев рабочих и оборудования и относительной простотой организации. Такая форма обслуживания преобладает в единичном и мелкосерийном производствах.

Планово-предупредительное обслуживание предусматривает выполнение всех соответствующих работ по календарным планам-графикам, разработанным с учетом оперативно-производственного плана. При этой форме выполнение функций обслуживания связано с построением процесса обеспечения рабочего места и включает планирование и активно-предупредительное обслуживание. При таком обслуживании существует уверенность в том, что необходимые материалы поступят на рабочее место в срок, а осмотр и ремонт машин и станков будут проведены в заранее определенное время. Эта форма отличается ритмичностью работы вспомогательных служб, минимальной возможностью простоев и большим объемом подготовительных работ при её внедрении. Такая форма обслуживания получила распространение в крупносерийном и серийном производстве.

Стандартное обслуживание предусматривает выполнение работ в строго регламентированном порядке: по стандартным расписаниям и стандарт-планам. Такая форма со всеми ее компонентами (видами, нормами, регламентами и персонификацией) включается в стандарт предприятия – обязательный для исполнения документ. По такой форме обслуживания выполняются, например, стандартный ремонт оборудования, смена и заточка инструмента через строго определенные промежутки времени.

Стандартная форма обслуживания применяется в поточно-массовом производстве, ей присущи высокая экономичность и полная ликвидация возможностей простоев, однако требуется четкая организация и ритмичная работа основного производства.

Рассмотрим примеры расчета эффективности совершенствования организации системы обслуживания рабочих мест.

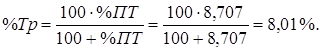

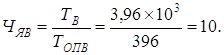

I. По данным фотографии рабочего времени затраты времени на заточку режущего инструмента у станочников составилиРассчитать, сколько необходимо ввести в штат цеха вспомогательных рабочих по заточке инструмента (их оперативное время ТОПВ = 396 минут) и какой от этого будет экономический эффект, если среднемесячная заработная плата этих рабочих с учетом всех видов доплат и премий составляет ZВ = 3500 рублей. Месячный фонд рабочего времени ФРВ = 176 рабочих часов. Процент отчислений в фонды социальной защиты ![]() = 35,6%.

= 35,6%.

РЕШЕНИЕ

1. При введении в штат цеха вспомогательных рабочих по заточке инструмента оперативное время основного рабочего увеличится:

![]()

2. Возможный рост производительности труда станочников за счет устранения затрат времени на заточку инструмента составит (процентов):

3. Снижение трудоемкости составит (процентов):

4. Экономия заработной платы станочников за счет роста производительности труда, руб./месяц:

5. Экономия отчислений в фонды социальной защиты за счет роста производительности труда станочников, руб./месяц:

![]()

6. Экономия вследствие увеличения объема производства и снижения доли условно–постоянных расходов, руб./месяц:

![]()

7. Время, затрачиваемое станочниками на выполнение вспомогательных работ (заточку резцов) в течение смены, минут:

![]()

8. Явочная численность вспомогательных рабочих, человек:

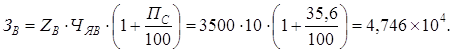

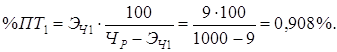

9. Затраты на заработную плату вспомогательных рабочих и связанные с ней отчисления, рублей в месяц:

10. Экономическая эффективность от разделения труда составит (руб.):

II. Имеется возможность улучшить организацию труда и обслуживание рабочих мест, что приведет к экономии численности рабочих: за счет снижения брака продукции ![]() человек, уменьшения потерь рабочего времени

человек, уменьшения потерь рабочего времени ![]() , совершенствования технологии

, совершенствования технологии ![]() , сокращения аппарата управления

, сокращения аппарата управления ![]() человек. Всего в цехе работает 1000 человек. Определить рост производительности труда за счет каждого мероприятия и в целом по цеху.

человек. Всего в цехе работает 1000 человек. Определить рост производительности труда за счет каждого мероприятия и в целом по цеху.

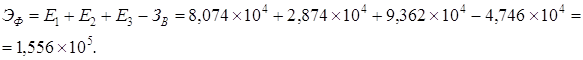

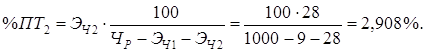

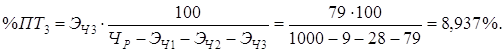

1. Рост производительности труда за счет снижения брака:

2. Рост производительности труда за счет уменьшения потерь рабочего времени:

3. Рост производительности труда за счет совершенствования технологии, процентов:

4. Рост производительности труда за счет сокращение аппарата управления:

5. В целом по цеху рост производительности труда (процентов) составит:

Термины и понятия

| Система обслуживания | Стандартное обслуживание |

| Функции обслуживания Виды обслуживания | Децентрализованная система обслуживания |

| Планово-предупредительное обслуживание | Централизованная система обслуживания |

| Дежурное обслуживание | Комбинированная система обслуживания |

1. Применяется ли стандартное обслуживание в мелкосерийном производстве? Почему?

2. Какие особенности характеризуют стандартное обслуживание?

3. В чем сущность планово-предупредительного обслуживания?

4. В чем сущность принципа предупредительности процесса обслуживания?

8. Расчет показателей многостаночного обслуживания

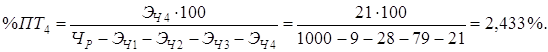

Одной из прогрессивных форм организации труда является многостаночное обслуживание. Многостаночным называется такой вид обслуживания, при котором один человек работает одновременно на нескольких станках, выполняя ручные приемы на каждом из них в период автоматической работы всех остальных станков. Одним из основных условий организации многостаночного обслуживания является большая продолжительность свободного машинного времени (ТмС) работы оборудования (![]() ).

).

В основе многостаночного обслуживания лежит использование свободного машинного времени работы одних машин для выполнения ручных и машинно-ручных работ на других обслуживаемых машинах и для переходов от одной машины к другой. При этом время свободное машинное время ТмС, в течение которого станок работает без участия рабочего, должно быть значительно больше времени занятости рабочего обслуживанием с учетом переходов от машины к машине (ТЗ): ![]()

В заводской практике применяют различные варианты многостаночного обслуживания. В зависимости от степени технологической однородности или взаимной связи операций осуществляется многостаночное обслуживание станков-дублеров, выполняющих одинаковые операции над одной деталью; станков, занятых последовательными операциями по обработке одной и той же детали; однотипных или разнотипных станков, загруженных различными деталеоперациями.

Массовое производство, характеризующееся постоянно повторяющимися операциями, применением специального, автоматизированного и автоматического оборудования, открывает наибольшие возможности для организации многостаночного обслуживания, поскольку программные задания столь велики, что появляется возможность и целесообразность организации обработки (сборки, сварки) детали (узла) на однопредметных поточных линиях.

При организации многостаночного обслуживания очень важен правильный подбор деталей и операций по их обработке. Критерием рациональной организации многостаночного обслуживания можно считать такой подбор операций, при котором обеспечивается полная загрузка оборудования и полная занятость рабочего-многостаночника.

Производительность станков, включенных в рабочее место многостаночника в условиях поточной обработки, должна согласовываться с тактом поточной линии. Время такта работы поточной линии (время запуска-выпуска изделия в обработку):

![]() (8.1)

(8.1)

где ![]() – действительный годовой, квартальный или месячный фонд времени работы линии, мин;

– действительный годовой, квартальный или месячный фонд времени работы линии, мин;

![]() – соответствующая фонду времени программа выпуска изделий, шт.

– соответствующая фонду времени программа выпуска изделий, шт.

Циклом многостаночного обслуживания (ТЦ) называется период времени, в течение которого на обслуживаемых станках полностью повторяются все элементы оперативной работы (установка и снятие деталей, подвод режущего инструмента, измерения деталей и т.д.).

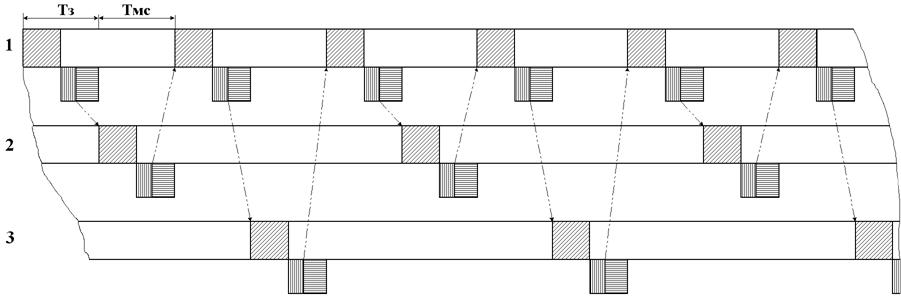

Простейшим вариантом многостаночной работы является такая организация многостаночного обслуживания, при которой время занятости многостаночника кратно свободному машинному времени. График циклов для такого варианта (рис.7) отражает работу многостаночника на полностью синхронизированной поточной линии при кратности свободного машинного времени на одном станке времени занятости многостаночника на каждом станке.

Для такого варианта количество станков, обслуживаемых одним многостаночником, определяется формулой:

(8.2)

(8.2)

где ![]() – свободное машинное время, мин;

– свободное машинное время, мин;

![]() – время занятости рабочего на одном станке, мин.

– время занятости рабочего на одном станке, мин.

Рис. 7. График циклов многостаночника на синхронизированной поточной линии

Рис. 7. График циклов многостаночника на синхронизированной поточной линии

![]() – вспомогательное время на установку, снятие детали и управление станком;

– вспомогательное время на установку, снятие детали и управление станком;

![]() – активное наблюдение за работой станка;

– активное наблюдение за работой станка;

![]() – время на подход к станку;

– время на подход к станку;

![]() – машинное время.

– машинное время.

В данном случае имеет место полное использование рабочего времени многостаночника и времени работы станков. Из графика следует, что в таком случае

![]() (8.3)

(8.3)

где ![]() – оперативное время при работе на одном станке, мин,

– оперативное время при работе на одном станке, мин,

![]()

![]() – машинное время;

– машинное время;

![]() – вспомогательное время;

– вспомогательное время;

![]() – время занятости рабочего на многостаночном рабочем месте, минут (определяется как суммарное время занятости

– время занятости рабочего на многостаночном рабочем месте, минут (определяется как суммарное время занятости ![]() по всем станкам, входящим в многостаночный комплект).

по всем станкам, входящим в многостаночный комплект).

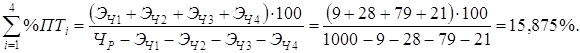

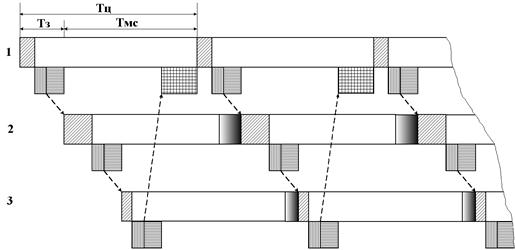

Производственная программа на поточных линиях, как правило, требует выполнения разных по технологическому содержанию и не полностью синхронизированных операций. В таких случаях при возможности в первую очередь выделяют операции (синхронизируют работу станков) с кратной продолжительностью свободного машинного времени. График циклов многостаночника для такого варианта представлен на рис. 8.

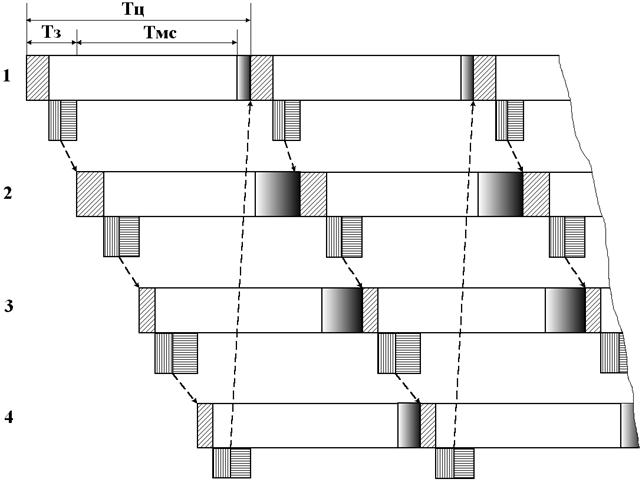

При проектировании многостаночного обслуживания несинхронизированных станков могут возникнуть следующие два варианта.

Вариант 1. Работа на несинхронизированных станках при условии:

![]()

где ![]() – наибольшее оперативное время при работе на одном станке, мин;

– наибольшее оперативное время при работе на одном станке, мин;

Вариант 2. Работа на несинхронизированных станках при условии:

![]()

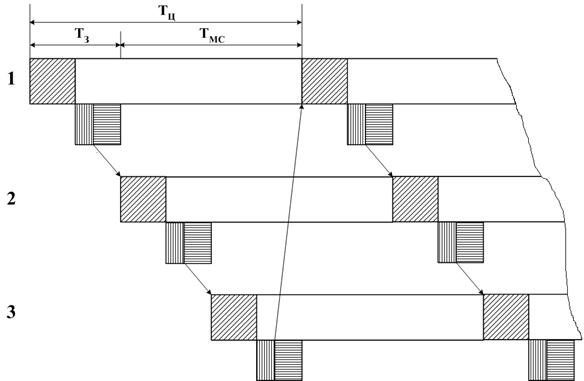

На рис. 9 приведен график работы многостаночника на поточной линии при различном времени обработки деталей (табл. 8.1) на станках при условии, что время занятости рабочего на многостаночном рабочем месте ![]() меньше наибольшего оперативного времени одного станка (

меньше наибольшего оперативного времени одного станка (![]() ).

).

Таблица 8.1

Составляющие времени цикла многостаночного обслуживания при

соотношении ![]()

| Номер станка | ТМС + ТЗ | ТМС | ТЗ | ТСВ | ТП |

| 1 | 40 | 30 | 10 | 8 | 0 |

| 2 | 35 | 22 | 13 | 0 | 5 |

| 3 | 37 | 28 | 9 | 0 | 3 |

Рис. 8. График циклов многостаночного обслуживания с кратной продолжительностью свободного машинного времени (ТМС 2 = ТМС 3 = 3ТМС 1).

![]() – вспомогательное время на установку, снятие детали и управление станком;

– вспомогательное время на установку, снятие детали и управление станком;

![]() – активное наблюдение за работой станка;

– активное наблюдение за работой станка;

![]() – время на подход к станку;

– время на подход к станку;

![]() – машинное время.

– машинное время.

В данном случае время цикла равно наибольшему оперативному времени, то есть ![]() и внутри цикла могут иметь место как перерывы в работе станков, так и свободное время рабочего.

и внутри цикла могут иметь место как перерывы в работе станков, так и свободное время рабочего.

Рис. 9. График циклов многостаночного обслуживания при не синхронизированной работе станков (![]() ).

).

![]() – вспомогательное время на установку, снятие детали и управление станком;

– вспомогательное время на установку, снятие детали и управление станком;

![]() – активное наблюдение за работой станка;

– активное наблюдение за работой станка;

![]() – время на подход к станку;

– время на подход к станку;

![]() – машинное время;

– машинное время;

![]() – перерыв в работе станка (ТП);

– перерыв в работе станка (ТП);

![]() – свободное время рабочего.

– свободное время рабочего.

На рис. 10 приведен график работы многостаночника на поточной линии при различном времени обработки деталей (табл. 8.2) на станках при условии, что время занятости рабочего на многостаночном рабочем месте ![]() больше наибольшего оперативного времени одного станка (

больше наибольшего оперативного времени одного станка (![]() ).

).

Рис. 10. График циклов многостаночного обслуживания при не синхронизированной работе станков (![]() ).

).

![]() – вспомогательное время на установку, снятие детали и управление станком;

– вспомогательное время на установку, снятие детали и управление станком;

![]() – активное наблюдение за работой станка;

– активное наблюдение за работой станка;

![]() – время на подход к станку;

– время на подход к станку;

![]() – машинное время;

– машинное время;

![]() – перерыв в работе станка.

– перерыв в работе станка.

В данном случае время цикла равно сумме времени занятости рабочего на всех обслуживаемых станках и внутри цикла имеются перерывы станков. Работать по этой схеме можно при плановой недогрузке поточной линии.

Таблица 8.2

Составляющие времени цикла многостаночного обслуживания при

соотношении ![]()

| Номер станка | ТМС + ТЗ | ТМС | ТЗ | ТП |

| 1 | 47 | 36 | 11 | 3 |

| 2 | 40 | 26 | 14 | 10 |

| 3 | 41 | 28 | 13 | 9 |

| 4 | 45 | 33 | 12 | 5 |

В состав времени занятости внутри цикла включается как неперекрываемое, так и перекрываемое ручное и машинно–ручное время, в том числе:

- время на установку и снятие деталей;

- время на управление станками;

- время на смену инструментов, если смена производится после обработки каждой детали или нескольких одновременно обрабатываемых деталей;

- время на пробные и контрольные измерения деталей;

- основное машинно-ручное время;

- время активного наблюдения за обработкой;

- время на подходы к станку и на транспортировку деталей в пределах рабочего места;

- основное время кратковременных операций, если оно меньше вспомогательного времени на следующем станке, включая время переходов.

Нормирование труда и расчет количества станков, обслуживаемых одним рабочим на поточной линии, производится в следующем порядке.

1. Определяется основное (технологическое) время по всем операциям технологического процесса (![]() , мин.) с разделением его на машинное и машинно-ручное.

, мин.) с разделением его на машинное и машинно-ручное.

2. Находится вспомогательное время по всем операциям технологического процесса (![]() , мин.) с разделением его на неперекрываемое и перекрываемое.

, мин.) с разделением его на неперекрываемое и перекрываемое.

При определении основного и вспомогательного времени рекомендуется пользоваться Общемашиностроительными нормативами на режимы резания и времени для технического нормирования работ на различных станках. Эти нормативные материалы составлены для различных типов производств.

3. Составляется планировка поточной линии.

4. Рассчитывается время активного наблюдения за работой станка по всем операциям технологического процесса.

В массовом производстве время активного наблюдения принимается равным машинному времени от момента пуска станка до начала резания. В первом приближении с достаточной точностью можно принимать его равным 5% от основного времени для всех станков, кроме многошпиндельных автоматов, для которых это время может доходить до 17%.

5. Определяется время на подходы от одного станка к другому. Это время устанавливается с учетом норматива 0,015 мин. на 1 метр пути в зависимости от планировок рабочих мест и выбранного маршрута.

6. Рассчитывается оперативное время (![]() ) в минутах по всем операциям технологического процесса:

) в минутах по всем операциям технологического процесса: ![]()

7. Рассчитывается свободное машинное время (ТМС, мин.) и время занятости (ТЗ, мин.) по всем операциям техпроцесса. Состав времени занятости ТЗ описан выше.

8. Предварительно поточная линия разбивается на многостаночные рабочие места, строятся графики многостаночной работы. Разрабатываются и осуществляются мероприятия (табл. 8.3) по организационно-технологической синхронизации процесса обработки.

9. Определяется время цикла многостаночного обслуживания (ТЦ, мин.).

Из представленного выше материала следует, что длительность цикла многостаночного обслуживания зависит от принятого варианта обслуживания.

Таблица 8.3

Комплекс организационно–технологических мероприятий по организации многостаночного обслуживания и синхронизации процесса обработки

| Автоматизация вспомогательных операций подачи, управления станком, контроля | Механизация вспомогательных операций, применение подъемно-транспортных средств, облегчающих труд, рациональная организация рабочего места | Рационализация обслуживания рабочего места, освобождение станочника от операций обслуживания, заблаговременная подготовка очередной смены | Обеспечение условий устойчивости работы, закрепление деталей и операций за станками, создание условий для ритмичной работы |

| Установка магазинной подачи и загрузочных приспособлений (питающих и загрузочных устройств). Установка упоров, остановов и блокирующих устройств. Введение автоматических контрольных измерительных приборов. Автоматизация возвратного хода станка | Внедрение быстродействующих зажимных устройств, пневматических патронов. Улучшение конструкции управления станков. Внедрение дополнительных резцедержателей и поворотных столов. Введение подручных рабочих, а также применение специальной тары и подъемно–установочных механизмов. Оснащение станков средствами автоматического останова и сигнализацией. Рациональная планировка оборудования. | Перепланировка оборудования с учетом маршрута многостаночника. Централизация подачи эмульсии и смазки. Комплексное обеспечение инструментом и выдача запасного комплекта рабочим. Внедрение унифицированных наладок и безналадочной работы на станках. Принудительная смена и переточка инструмента. Упорядочение уборки стружки. Введение подготовительных смен. | Пересмотр технологического процесса загрузки станков с учетом их совмещенного обслуживания. Установление нормативных заделов и графиков работы. |

При работе многостаночника на синхронизированной поточной линии ![]() при несинхронизированных станках и условии

при несинхронизированных станках и условии ![]() время цикла

время цикла ![]() при

при ![]() время цикла

время цикла ![]() .

.

10. Находится время занятости рабочего на многостаночном рабочем месте ![]() в течение цикла многостаночного обслуживания:

в течение цикла многостаночного обслуживания:

где п – количество станков в многостаночном комплекте, то есть время занятости многостаночника в течение цикла многостаночного обслуживания равно сумме времени занятости многостаночника на всех станках многостаночного рабочего места за время цикла ТЦ.

Далее, как отношение приведенной занятости рабочего на многостаночном рабочем месте ко времени цикла, определяется коэффициент занятости многостаночника:

При этом коэффициент занятости ![]() не должен превышать величины, приведенной в табл. 8.4 [18].

не должен превышать величины, приведенной в табл. 8.4 [18].

Таблица 8.4

Значения коэффициента занятости в зависимости от веса обрабатываемой детали и расстояния ее перемещения

| Вес обрабатываемой детали, кг | Расстояние перемещения деталей вручную в течение смены, км | ||||||

| до 1 | 3 | 5 | 7 | 9 | 11 | 13 | |

| 1 | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 |

| 3 | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 |

| 5 | 1,00 | 1,00 | 1,00 | 1,00 | 0,97 | 0,93 | 0,89 |

| 7 | 1,00 | 0,99 | 0,95 | 0,91 | 0,87 | 0,83 | 0,79 |

| 9 | 0,89 | 0,86 | 0,83 | 0,80 | 0,77 | 0,74 | 0,71 |

| 11 | 0,80 | 0,76 | 0,72 | 0,68 | 0,64 | 0,60 | 0,56 |

| 13 | 0,71 | 0,67 | 0,63 | 0,59 | 0,55 | – | – |

| 15 | 0,60 | 0,56 | 0,52 | – | – | – | – |

При пользовании таблицей предварительно необходимо для каждого многостаночного рабочего места определить величины веса и расстояния перемещения деталей в течение смены. В табл. 8.5 приведен пример расчета среднего веса и расстояния перемещения деталей в течение смены на многостаночном рабочем месте поточной линии.

Так как в процессе обработки вес детали меняется, то на первых операциях принимается вес, близкий к черновому, а на последних – близкий к чистовому.

Если рабочий перемещает деталь вместе с оправкой, то вес оправки прибавляется к весу детали. Если на оправке несколько деталей, то прибавляется вес оправки, деленный на количество деталей.

Таблица 8.5

Расчет среднего веса и расстояния перемещения деталей в течение смены на многостаночном рабочем месте

| Рабочее место | Номер операции | Вес, кг | Количество деталей на оправке | Вес детали с оправкой, кг | Расстояние перемещения одной детали, м. | Сменная программа выпуска деталей, шт. | Средневзвешенный вес детали, кг. | Расстояние перемещения деталей в течение смены, км. | |||

| детали | оправки | ||||||||||

| Соответствующим весом | суммарное | ||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | |

| 1 | 1 | 10,9 | 4 | 1 | 14,9 | 6,7 | 9,7 | 232 | 13,66 | 2,25 | |

| 2 | 10,9 | – | – | 10,9 | 3,0 | ||||||

Средневзвешенный вес детали определяется по расстоянию (табл. 8.5, графа 10):

где G – вес детали с оправкой, кг (табл. 8.5, графа 6);

Р – расстояние перемещения одной детали в соответствии с перемещенным весом, м. (табл. 8.5, графа 7);

![]() – суммарное расстояние перемещения одной детали, м (табл. 8.5, графа 8).

– суммарное расстояние перемещения одной детали, м (табл. 8.5, графа 8).

При подсчете расстояния перемещения деталей в течение смены (табл. 8.5, графа 11) суммарное расстояние перемещения одной детали (табл. 8.5, графа 8) перемножается на сменную программу (табл. 8.5, графа 9) и делится на 1000. Для использования табл. 8.4 необходимы данные графы 10 и графы 11 табл. 8.5.

11. Уточняется время цикла ТЦ с учетом значения коэффициента занятости КЗ.

12. Определяется количество деталей, обрабатываемых на многостаночном рабочем месте за время цикла ТЦ.

Следует помнить, что на поточных линиях с регламентированным тактом соблюдается условие: за время такта с каждой операции процесса должна сойти обработанная деталь. Ритмичность и пропорциональность в работе линии не нарушается, если на какой-либо операции занято два станка, каждый из которых обрабатывает одну деталь за два такта, либо на операции занят один станок, обрабатывающий сразу две детали за два такта.

Похожие работы

... по оплате труда. В различных организациях могут устанавливаться различные тарифные сетки, отличающиеся количеством разрядов и степенью нарастания тарифных коэффициентов. С переходом на рыночные отношения произошли существенные изменения в организации заработной платы на предприятиях. Расширены права предприятий в распределении заработанных ими средств. Государство оставляет за собой только: ...

... , угольная промышленности и т.п.). В них учтены отраслевые условия производства на предприятиях данной группы, а также специфика применяемых на них форм и методов организации труда. Межотраслевые нормативы разрабатываются и используются для нормирования труда в целом ряде отраслей хозяйства (например, единые нормы на строительно-монтажные и погрузочно-разгрузочные работы, нормативы для обработки ...

... труда. За счет рациональной организации производства и труда можно удвоить объем промышленной продукции без дополнительных капитальных вложений. Оценка современного состояния нормирования труда свидетельствует также о неудовлетворительном обеспечении предприятий и учебных заведений научно - методическими и практическими пособиями, нормативными материалами. 1. Организация труда. ...

... , специалистов и других служащих - повышенные до 10% тарифные должностные оклады. Их введение осуществляется за счет экономии фонда заработной платы, полученной коммерческой организацией в результате проведения работы по нормированию труда и снижению трудоемкости при условии фактического улучшения эффективности хозяйствования и росте производительности труда 7) от 27 июня 2007 г. № 91 «Об ...

0 комментариев