Навигация

Принцип дії машини

2.2 Принцип дії машини

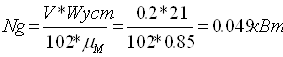

Вироби 3 подаються на приймальний стіл 12. Після набору шару стулки 2 виводяться з під формуючого штабелю. Після чого штирі 11 входять в отвори на столі 12 і піднімають формуємий штабель. Стулки 2 повертаються в початкове положення.

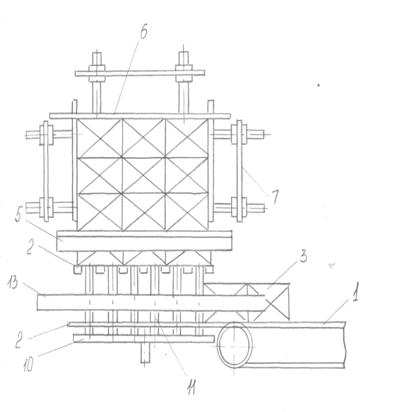

Над приймальним столом 5 встановлена верхня напрямна 6 і бокові напрямні 7 штабеля виробів, кантувач тари 8 приводиться в дію пневмоциліндром 9; між гребінчастими стулками 2 та площадкою 12 встановлені напрямні частини13. Кантувач 8, штирі 11, напрямні пластини 6 і 7 виконані регулюємими, штовхач 4 і підйомно-опускна платформа 10 з’єднані з напрямними 14 і 15, на яких встановлені регулюємі опори 16 і 17.

Машина працює таким чином. Заздалегідь, в залежності від кількості рядів виробів, що поступають на стіл для формування шару 12 і їх розмірів по ширині встановлюють бокові пластини 13 рухомі напрямні.

В залежності від висоти виробів виставляється площадка формування шару, приймальний стіл 5 і регулюється хід підйомно-опускної платформи 10 за допомогою рухомих упорів 16.

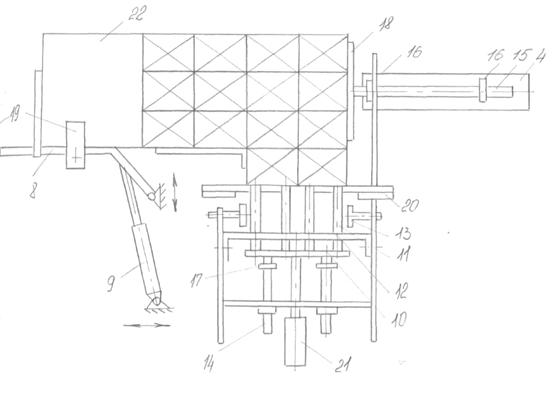

Рис. 2 - Механізм формування штабеля

Підйомно-опускна платформа 10 зі штирями 11 опускається і штабель лягає на стулки 2.

Сформований штабель переміщується штовхачем 4 на приймальний стіл 5.

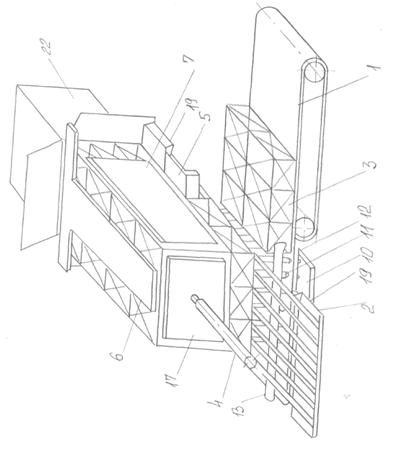

На малюнку 1 та 2 зображений пристрій в процесі роботи; на рис. 3 – приймальний стіл, боків і напрямні пластини і підйомно-опускна платформа із встановленими на ній штирями; на рис. 4 – конструкція пластин, що регулюються і утворюють напрямний мундштук; на рис. 5 зображено кантувач тари; на рис. 6 – привідні гребінчасті стулки.

Рис. 3 - Загальний вигляд

В залежності від розмірів штабеля виробів, що формується, встановлюється пластина 18, яка відповідає розмірам задньої поверхні штабеля, встановлюється штовхач 4, бокова і верхня напрямні пластини, що регулюються, також встановлюється кантувач тари 8 з упорами 19 та приводом 9.

Штирі 11 на підйомно-опускній платформі 10 розміщуються тільки лише під формуючим штабелем виробів. При цьому, якщо штабель виробів складається з двох і більше рядів, то під кожним наступним рядом штирі встановлюється нижче попередніх для запобігання явища заклинювання при переміщенні штабеля виробів із штирів на приймальний стіл 5 (рис. 4, 5).

Рис. 4 - Конструкція пластин, що регулюється

Рис. 5 - Кантувач тари

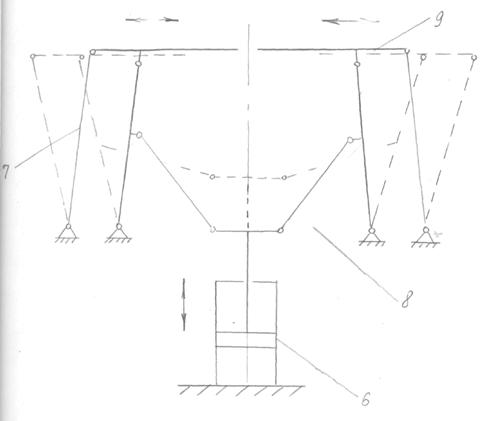

Рис. 6 - Гребінчасті стулки

В машині використовуються гребінчасті стулки (рис. 6), які мають паралелогрмний механізм 7, та горизонтальні ланки 9, які зв’язані з пневмоциліндром 6.

Якщо штабель виробів складається з одного ряду чи вироби мають незмінні геометричні форми, то переміщення штабелю на приймальний стіл можна виконувати з нижнього шару виробів.

Вироби 3 подаються транспортером 1 на площадку формування шару 12. Після набору шару виробів рамки 20 з набірними гребінчастими стулками 2 відводяться з-під формуючого шару виробів, який опускається на шар виробів, сформований на площадці 12. Після цього за допомогою привода 21 підйомно-опускна платформа 10 переміщується у верхнє положення. При цьому штирі 11 входять в отвори, виконані в площадці формування шару 12 і піднімають сформований штабель виробів. Після цього рамки 20 повертаються в початкове положення, а закріплені на них стулки 2 входять в зазори між штирями 11. Підйомно-опускна платформа 10 повертається в початкове положення, а штабель виробів лягає на гребінчасті стулки 2.

Після набору штабеля виробів він переміщується штовхачем 4 на приймальний стіл 5, а далі переміщується у попередньо встановлений у нактовачі гофрокартонний ящик 22.

В нашому випадку використовується гофрокартонний ящик №42 з розмірами:

довжина l=369 mm

ширина b=280 mm

висота h=222 mm.

3. Розрахункова частина

3.1 Розрахунок приводного роликового конвеєра

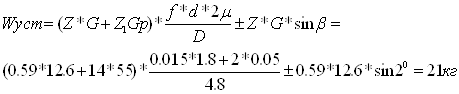

Вихідні дані: довжина L=2000 мм; розташований під кутом 20; для транспортування штучних вантажів (гофрокартонні ящики) розмірами 360*280*222 мм, вагою 12,6 кг; ящики поступають на конвеєр з інтервалом часу t=17 с.

Продуктивність конвеєра:

![]()

Швидкість переміщення вантажу по конвеєру V=0.2 m/c.

Визначимо кількість вантажів, що знаходяться на конвеєрі:

![]()

Приймаємо ролики діаметром Dp=48 mm; довжиною lpol =510 мм; вага обертової частини ролика Gp=5,5 кг; діаметр цапфи ролика d=18 мм; f =0,015; m=0,05 см.

Відстань між роликами:

lp=(1/3…1/4)* lpol= 152 мм.

Кількість роликів конвеєра

![]()

Приймаємо Z1=14 шт.

Опір переміщенню вантажу при постійному русі по роликовому конвеєру.

Розрахункова потужність двигуна:

Установочна потужність:

N=Kз*Nдв=1,2*0,049=0,059 кВт

Kз=1,2 – коефіцієнт запасу.

Визначаємо частоту обертання роликів:

По каталогу вибираємо мотор-редуктор типу МПз2-31,5

Електродвигун типу 4АХ71А6З3 потужністю N=0.37 кВт і частотою обертання n=920 об/хв.

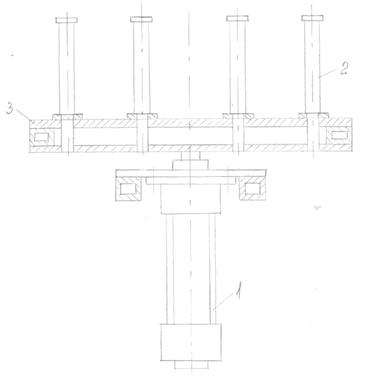

Номінальна частота обертання вихідного валу мотор-редуктора n=28 об/хв; допустимий крутний момент на вихідному валу Т=12 кгс*м (рис. 7).

Рис. 7 - Схема вузла для укладання пачок пошарово: 1-пневмоциліндр; 2- штир; 3-рама

0 комментариев