Навигация

Пневмосистема, як складова пристрою для укладання готових споживчих упаковок в транспортну тару

9. Пневмосистема, як складова пристрою для укладання готових споживчих упаковок в транспортну тару

Пневмоприводи широко застосовуються при автоматизації та механізації виробничих процесів в різноманітних галузях народного господарства, машинобудування, харчовій, хімічній, нафтовій промисловостях.

В харчовій промисловості пневмоприводи застосовуються більш широко ніж гідравлічні або електричні; це обумовлено тим, що при контактуванні робочого середовища (стиснутого повітря) з харчовими продуктами останні не піддаються псуванню чи забрудненню.

Пневмопривод є сукупність зв’язаних елементів, які забезпечують заданий рух робочих органів машини. Ці елементи можна поділити за функціональним призначенням на:

- виконавчі пристрої, які призначені для перетворення енергії стиснутого робочого повітря в механічну енергію руху робочих органів машини;

- розподілюючі пристрої, які призначені для спрямування потоків стиснутого повітря із магістралі в робочі циліндри виконавчого пристрою і навпаки;

- керуючі пристрої, які забезпечують задану послідовність переміщення робочих органів у відповідності до закону руху;

- задатчики закону руху, які здійснюють переміщення робочих органів за допомогою виконавчого пристрою у відповідності до заданої характеристики шляху від часу;

- датчики стану, які призначені для перетворення механічних або інших видів сигналів і передачі їх в керуючий пристрій;

- вузол підготовки стисненого повітря, який призначений для стабілізації тиску повітря, видалення з нього вологи, очищення та введення в нього розпиленого мастила.

Конструктивні вимоги до системи керування.

Для зменшення ймовірності появи помилок при налагоджуванні системи керування та часу пошуку несправностей при її роботі рекомендуються дотримуватись таких вимог:

1.вірно розраховувати і підбирати діаметри пневмоциліндрів, для підводу повітря шлангів;

2.чітко визначити всі з’єднання;

3.використовувати короткі шланги без додаткових опорів;

4.вірно підбирати блок підготовки повітря;

5.розташовувати елементи таким чином, щоб був вільний доступ для монтажу і обслуговування.

Постановка задачі.

Пневмоциліндр двосторонньої дії приводить в рух площину з шаром упаковок і працює в автоматичному режимі. Початок руху штоку відбувається при наявності упаковок на площині. Швидкість руху штоку можна змінювати як на робочому так і холостому ходу.

Пневмоциліндр двосторонньої дії служить для розкриття стулок, які допомагають сформувати пакет із шарів, які переміщує пневмоциліндр 1. Режим роботи пневмоциліндра 2 автоматичний. Швидкість руху штоку регулюється на робочому і холостому ходу. Передбачити зміну кількості шарів можливо.

Пневмоциліндр 3 двосторонньої дії, шток якого переміщує пакет в ящик. Режим роботи автоматичний, швидкість руху штоку змінюється в обох напрямках.

Пневмоциліндр 4 двосторонньої дії служить для подачі ящика для заповнення його пакетом упаковок. Режим роботи автоматичний, швидкість змінюється в обох напрямках руху штоку.

В системі подачі повітря передбачити якісну очитску повітря від домішок та пилу, насичення його мастилами.

З метою виконання правил техніки безпеки передбачити аварійну зупинку роботи електричної та пневматичної системи керування пневмоциліндром.

Для відображення послідовності роботи пневмоциліндрів та визначення кроків циклу побудувати діаграму “крок-переміщення”.

Робота машини для укладання та пакування пачок в гофрокартонні ящики.

Машина для укладання та пакування пачок в гофрокартонні ящики зображена на рис. 1. Вона складається із стулок 1, які приводяться в дію пневмоциліндром 2.0; рухомої площини для формування пакету з пачок вафель 2 та пневмоциліндра 1.0, який приводить в рух дану площину; механізму зіштовхування пакету в ящик 3 з пневмоциліндром 3.0; механізму подачі ящика 4 з пневмоциліндром 4.0.

Машина працює таким чином: шар пачок з вафлями попадає на рухому площину, яка знаходиться в початковому стані, коли шток пневмоциліндра 1.0 витягнутий. Наявність шару на площині фіксується датчиком стану. За його командою вмикається пневмоциліндр 2.0, шток якого розкриває стулки та в подальшому вмикається пневмоциліндр 1.0, шток якого вертикально піднімає шар пачок з вафлями. Враховуючи особливість конструкції рухомої площини, пакет із стулок опускається на шар пачок, а стулки при цьому закриваються. Сформований пакет зіштовхується в ящик, який подається виколнавчим механізмом за допомогою пневмоциліндра 4.0 та зіштовхувального механізму з пневмоциліндром 3.0.

Послідовність роботи машини зображено на діаграмі “Крок-переміщення”.

Діаграма “Крок-переміщення”.

Для усвідомлення послідовності команд між пневмоциліндрами та визначення циклу роботи будуємо діаграму “крок-переміщення.

Крок №1 Шток пневмоциліндра 2.0 висувається при натисканні вимикача S1, який фіксує подачу шару упаковок.

Крок №2 Шток пневмоциліндра 1.0 висувається по команді датчика.

Крок №3 Шток пневмоциліндра 2.0 повертається по команді датчика.

Для наьору пакету по висоті (в нашому випадку 5 ярусів) ми повторюємо цей цикл відповідно ще чотири рази.

Крок №20 Шток пневмоциліндра 4.0 висувається по команді датчика.

Крок №21 Шток пневмоциліндра 3.0 висувається по команді датчика.

Крок №22 Шток пневмоциліндра 3.0 повертається по команді датчика

Крок №23 Шток пневмоциліндра 4.0 повертається по команді датчика.

Цикл повторюється з першого кроку.

Для визначення типу датчика та його функцій складаємо таблицю 5.

Таблиця 5

| №п/п | Позначення | Елемент | Функції |

| 1 | S1 | ролик | Наявність шару на рухомій площині т ависування штоку пневмоциліндра 2.0 |

| 2 | S2 | геркон | Висування штоку пневмоциліндра 1.0 |

| 3 | S3 | ролик | Повернення штоку пневмоциліндра 2.0 |

| 4 | S4 | ролик (ламаний) | Повернення штоку пневмоциліндра 1.0 |

| 5 | S5 | ролик | Висування штоку пневмоциліндра 3.0 |

| 6 | S6 | ролик | Повернення штоків пневмоциліндра 3.0, 4.0 |

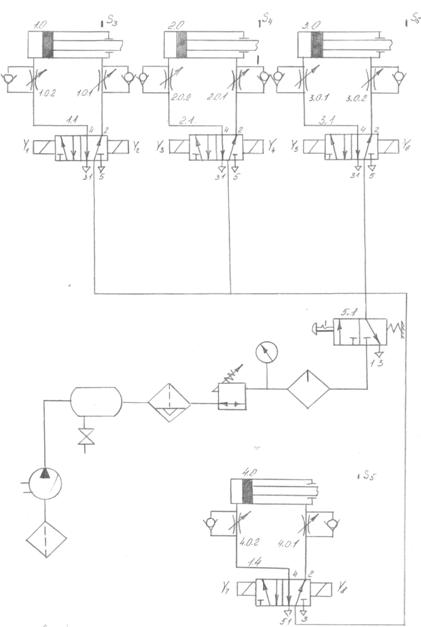

Опис роботи пневматичної схеми.

Для вмикання розподільника 2.1 спрацьовує електромагніт Y3. Стиснене повітря починає надходити з магістралі через отвори 1-4 в поршневу порожнину пневмоциліндра 2.0. Під тиском стисненого повітря поршень починає рухатися. Повернення в початковий стан відбувається за рахунок переміщення електромагніту Y2, який перемикає розподільник 2.1 в інше положення. При цьому отвір 1 з’єднується з отвором 4, а отвір 2 з 3. Стиснене повітря поступає в штокову порожнину і одночасно з цим з поршневої порожнини виходить в атмосферу.

Для зміни швидкості поршня під час руху використовується дросель із зворотним клапаном (рис. 9).

Рис. 9 - Пневматична схема

Швидкість руху поршня змінюється за рахунок опору повітря, яке залишається в штоковій порожнині і виходить в атмосферу через дросель, отвір якого менший за отвори пневмоциліндра.

При розходженні стулок вмикається електромагніт який переміщує розподільник 1.1 і стиснене повітря 3 через його отвори потрапляє в пневмоциліндр 1.0 і змушує шток висуватися. Для повернення штоку в початковий стан вмикається електромагніт Y4, який повертає розподілювач 1.1 в початковий стан. Для зменшення швидкості руху та плавного ходу в обох напрямках біля отворів пневмоциліндра встановлені дроселі із зворотніми клапанами 1.0.1 та 1.0.2.

Таким чином за допомогою пневмоциліндрів 1.0 та 2.0 та їх виконавчих органів формується пакет упаковок.

Для подачі ящика під завантаження вмикається електромагніт Y7 та перемикається розподільник 4.1. Стиснене повітря з магістралі через отвори розподільника 4.1 попадає в поршневу порожнину пневмоциліндра 4.0 і примушує його шток подавати ящик до завантаження. Повернення штоку за наступним ящиком відбувається при вмиканні електромагніта Y8. Для плавності руху та зменшення швидкості переміщення ящика біля отворів пневмоциліндра 4.0 ставляться дроселя із зворотнім клапаном 4.0.1 та 4.0.2.

Завантаження шару упаковок в ящик відбувається при вмиканні електромагніту Y5 та перемиканні розподілювача 3.1. Стиснене повітря з магістралі через отвори 3.1 поступає в пневмоциліндр 3.0. Шток пневмоциліндра приводить в рух зіштовхувач, який в свою чергу зіштовхує пакет в ящик. Повернення штоку пневмоциліндра в початковий стан відбувається при спрацюванні електромагніта Y6 та перемиканні розподілювача 3.1.

Швидкість переміщення шару регулюється за допомогою дроселів із зворотними клапанами 3.0.1 та 3.0.2, які ставляться біля отворів пневмоциліндрів 3.0.

Для чіткої роботи пневматичної схеми складається діаграма “Крок-переміщення”, яка показує взаємодію всіх пневмоциліндрів між собою; також для покращення роботи всіх пневмоциліндрів встановлюємо вузол підготовки стисненого повітря.

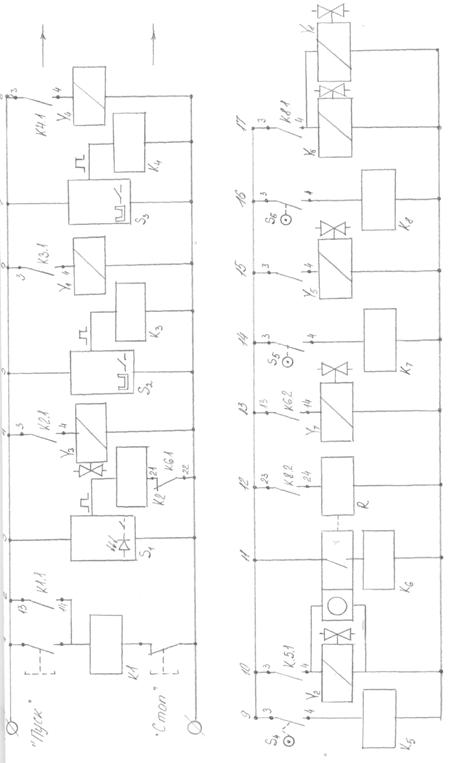

Робота електричної схеми починається в момент, коли на рухому площадку попадає шар упаковок, про що сповіщає кінцевий вимикач (ролик) S1, контакт якого замикається і струм подається на реле K2. Контакт реле К1.2 замикається і запускає електромагніт Y3 розподілювача 2.1. Команда повного розкриття стулок фіксується герконом S2, команда якого вмикає реле K3. Контакт реле К3.1 замикається і запускає електромагніт Y1 розподілювача 1.1, який з’єднує отвори так, що за допомогою пневмоциліндра формується пакет. Крайнє витягнуте положення штоку пневмоциліндра 1.0 фіксується за допомогою ролика S3, електричний сигнал якого вмикає реле K4. Контакт реле К4.1замикається і запускає елкетромагніт Y4, який повертає розподілювач 2.1 в початковий стан – стулки сходяться. Закриття стулок фіксує вимикач S3 (ламаний ролик), який спрацьовує лише при закритті стулок, контакт вимикача S4 вмикає реле К5, через контакт якого К5.1 вмикається електромагніт Y2 розподілювача 1.1 та відбувається його перемикання в початкове положення, що приводить до повернення штоку пневмоциліндра 1.0 в початковий стан. Цикл формування пакету повторюється. Кількість шарів в пакеті рахує лічильник. Коли кількість шарів досягне заданого числа, то в лічильнику замикається контакт, який подає електричний сигнал на котушку реле К6, яка містить два контакти: нормально відкритий К6.2 та нормально-закритий К6.1. Нормально відкритий контакт К6.2 вмикає електромагніт Y7, розподілювача 4.1, який змушує пневмоциліндр 4.0 подати ящик до місця завантаження.

Рис. 10 - Електрична схема

Нормально закритий контакт К6.1 розмикає коло 3, що запобігає вмиканню пневмоциліндрів 1.0 та 2.0 при наявності шару упаковок на рухомій площині. Наявність ящика на позиції завантаження фіксується кінцевим вимикачем S5, контакт якого вмикає котушку реле К7; через контакт катушки К7.1 електромагніта Y5 розподільника 3.1 в результаті чого пакет пачок переміщується в ящик за допомогою штоку пневмоциліндра 3.0 крайнього висунутого положення, яке фіксується вимикачем S6, контакт якого вмикає котушку реле К8. Реле К8 містить два нормально відкритих контакта К8.1 та К8.2. Контакт К8.1 подає струм на електромагніти Y6 і Y8. Команди електромагнітів перемикають розподільники 3.1 та 4.1 в початкове положення, що приводить до втягнення штоків пневмоциліндрів 3.0 та 4.0. Контакт К8.2 подає струм на котушку лічильника R, яка обнулає його значення та повертає його в початковий стан. Живлення на котушку реле К6 припиняється, що приводить до відновлення роботи пневмоциліндра 1.0 та 2.0 за рахунок закривання контакту К6.1. Цикл повторюється.

В електричній схемі передбачено аварійне відключення її у випадку припинення подачі живлення на обладнання або збій в його роботі. Для даної мети схема містить дві кнопки “Пуск” і “Стоп”. При натисканні на кнопку “Пуск” коло 1 замикається і струм подається на котушку реле К1. Реле має два контакти К1.1 та К1.2. Контакт К1.1 є утримуючий, а К1.2 – основний. При подачі живлення на котушку дані контакти замикаються, в результаті чого живлення через контакт К1.2 поступає в решту частин схеми, а катушка К1 отримує паралельну лінію живлення 2, що дозволяє утримувати подачу струму на котушку при відпусканні кнопки “Пуск”.

В разі вимкнення або аварійної зупинки роботи схеми необхідно натиснути кнопку “Стоп”. Живлення на катушку К1 припиняється, контакт К1.1 та К1.2 розмикаються, подача струму в схему припиняється.

Обслуговування та ремонт електро- та пневмосистеми.

Поточний контроль за функціонуванням схем лежить на операторі. Нескладні поломки оператор усуває самостійно. Для більш складного ремонту викликають наладчика або ремонтну службу. Всі несправності необхідно записувати в спеціальному журналі.

При введенні в експлуатацію обладнання з пневматикою необхідно дотримуватись таких вимог:

1.подати стиснене повітря в магістраль та переконатись, що вся система працює під тиском;

2.перевірити в якому стані знаходяться розподілювачі;

3.провести пробний пуск машини без заготовок; з заготовками;

4.перевірити додаткові умови роботи обладнання: аварійний “Стоп”, режими “автоматичний-ручний”.

0 комментариев