Навигация

Методы изготовления и обработки деталей

1 Характеристика предприятия

ОАО “Харьковский тракторный завод им. С. Орджоникидзе” специализируется на производстве энергонасыщенных тракторов различных модификаций класса 3-4 т.с., тракторов малой мощности, а также запчастей к ним.

Кроме того, предприятием выпускаются товары народного потребления, в том числе мини-тракторы, газовые водонагреватели, литьё и поковки, поставляемые по кооперации, топливные насосы высокого давления к дизельным двигателям, металлорежущий инструмент и другая продукция.

ОАО “Харьковский тракторный завод им. С. Орджоникидзе” занимает территорию 142.6 га. Производственные площади составляют 496365 квадратных километров. Завод оснащен отечественным и импортным оборудованием в количестве 13644 единиц, что может обеспечить годовую мощность по тракторам Т-150-15000 штук, чугунному литью-33.7 тысяч тонн, штамповкам – 18тысяч тонн, стальному литью – 67.0 тысяч тонн, мини – тракторам-3тысячи штук.

История орденоносного Харьковского тракторного завода имени С. Орджоникидзе богата знаменательными событиями. Пуск предприятия построенного за короткий срок – 15 месяцев, состоялся 1 октября 1931 года. В этот день с конвейера сошли первые тракторы ХТЗ. Это были колесные машины СХТЗ-15/30 мощностью 30 л.с. с керосиновым двигателем.

В 1940 году на ХТЗ впервые в отечественной практике был разработан бытовой холодильник и налажено его производство.

Осенью 1941 года, когда фашисты приблизились к Харькову, завод эвакуировали сначала в Сталинград, а затем в Рубцовск Алтайского края. На базе оборудования ХТЗ в сжатые сроки был построен Алтайский тракторный завод, который уже в августе 1942 года начал выпуск сельскохозяйственных тракторов. Сразу после освобождения Харькова от немецко-фашистских захватчиков началось восстановление ХТЗ. В1948 году завод был восстановлен полностью и продолжал выпуск тракторов. В 1949 году ХТЗ перешёл на выпуск гусеничных машин ДТ-54 на дизельном топливе.

В послевоенные годы заводские конструкторы создали целый ряд садово-огородных тракторов: ХТЗ-7, ДТ-14, ДТ-20 и другие. Около 20 лет выпускался трактор Т-74, который высоко ценили сельские механизаторы. Новой страницей в биографии завода стал переход на выпуск энергонасыщенных машин Т-150 и Т-150К мощностью 150-160лошадиных сил.

Они до сих пор эксплуатируются в странах СНГ и мира.

За большой вклад в развитие тракторостроения ХТЗ удостоился многих государственных наград.

В 1994 году завод преобразован в открытое акционерное общество “Харьковский тракторный завод имени С. Орджоникидзе”.

В настоящее время основным направлением деятельности ОАО “ХТЗ” является разработка, серийный выпуск и сбыт конкурентоспособных тракторов и других энергетических средств широкого диапазона мощностей, изготовление запчастей к тракторам, изготовление и поставка по кооперации продукции литейного, кузнечно-пресового производства, изготовление тепловых насосов для дизелей, изготовление продукции инструментального производства, производство товаров народного потребления.

С 1998 года завод начал выпуск тракторов типа Т-170 повышенного технического уровня с двигателем фирмы “Дейтц-АГ” (Германия), которые составили серьёзную конкуренцию импортным тракторным фирмам “Джон-Дир”, “Кейс” и другие. Таким образом правительство Украины отказалось от закупки иностранной техники за счёт бюджетных средств.

Продолжается выпуск новых пахотно-пропашных тракторов Т-151/160 со специальным набором сельхозмашин, обеспечивающих полную механизацию выращивания сахарной свеклы и других культур. Выпускаются тракторы ХТЗ-2511 для фермерских хозяйств, ХТЗ-1410 для приусадебных участков.

Отдел главного технолога

Отдел главного технолога занимается разработкой технической документации на все детали всех модификаций тракторов выпускаемых на заводе, а также проработкой изделий широкого употребления.

Производиться подготовка производства всех деталей, разрабатываются процессы механической обработки, разрабатываются чертежи всей оснастки на технологические процессы. А именно режущий, вспомогательный измерительный инструмент и контрольные приспособления, установочные приспособления для изготовления деталей. Отдел главного технолога также занимается нормированием материалов необходимых для производства деталей.

В отделе имеется бюро по стандартизации, которое следит за соблюдением стандартов и отраслевых нормалей при проектировании оснастки. Бюро измерительной метрологии занимается оснащением всех технологических процессов измерительным инструментом и контрольными приспособлениями. Структура предприятия представлена на рисунке 1.1

2 Технологические процессы на предприятии

На ОАО “ХТЗ” применяются различные технологические процессы в частности:

2.1Заготовки получают методом литья:

Отливки из серого чугуна (СЧ12, СЧ15, СЧ18)

Отливки из этого чугуна наиболее распространены в машиностроении. Это объясняется его хорошими литейными свойствами, хорошей обрабатываемостью на металлорежущих станках, относительно низкой стоимостью, достаточно высокой износостойкостью. Прочность и жесткость чугуна ниже, чем у стали, однако во многих случаях они вполне достаточны.

Примеры применения отливок из серого чугуна в общем машиностроении: станины, стойки, плиты, корпусные детали, кронштейны и другое.

Отливки стальные (15Л, 25Л, 35Л, 40Л, 45Л и другие).

Применяются в тех случаях когда прочность деталей из чугуна недостаточна. Литейные свойства стали значительно ниже литейных свойств чугуна. Сталь в связи с малой жидкотекучестью хуже заполняет формы, обнаруживает склонность к ликвации и образованию пузырей. В связи со значительной усадкой у стальных отливок значительно больше возможностей коробления. А также образования усадочных раковин и трещин. Стальные отливки значительно труднее поддаются очистке, чем чугунные. Поэтому сталь избегают применять для отливок сложной конфигурации с тонкими стенками, повышенными требованиями к внешнему виду и точности размеров.

Из стали выполняют отливки тяжёлых, простых деталей, воспринимающих динамические нагрузки, при которых серый чугун работает плохо. Ввиду простой формы, большой толщины стенок и сравнительно невысоких требований к точности таких отливок литейные свойства стали оказываются достаточными.

Похожие работы

... ,1´0,35=58,14 н. час. Трудоемкость работ по сборке и сварке ТСВ. КСБОРКА+СВАРКА=166,1´0,65=107,96 н. час. 3.2 Трудоемкость механосборочных работ Определить общую трудоемкость выполнения работ при изготовлении деталей машины, укрупненно определить потребность в станочном оборудовании и численность работников для выполнения указанных работ в течение одного месяца (рабочий ...

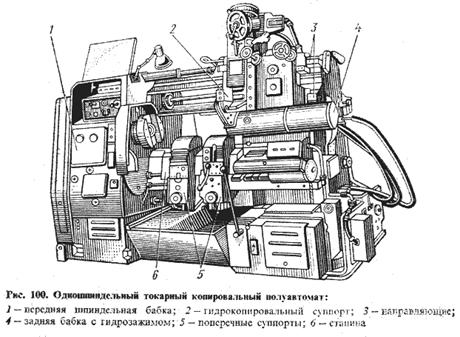

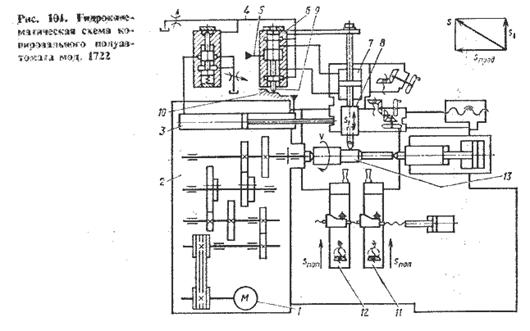

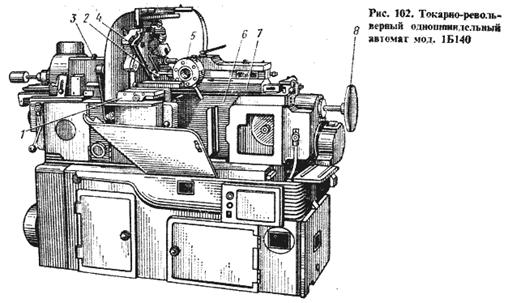

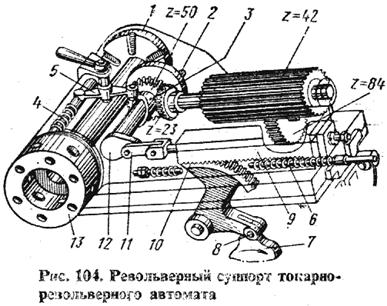

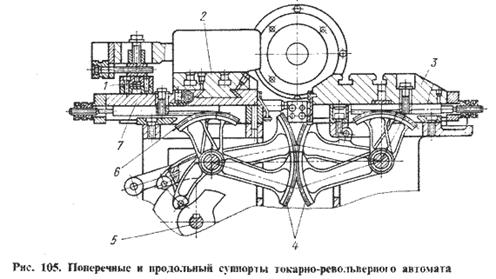

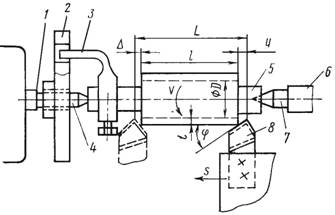

... станка отражаются основные признаки классификации: токарно-револьверный одношпиндельный прутковый автомат, токарный одношпиндельный автомат продольного точения, токарный шестишпиндельный горизонтальный прутковый автомат, токарный восьмпшпиндельный вертикальный полуавтомат, токарно-копировальный полуавтомат для обработки профиля кулачков распределительного вала специализированный и т.п. Основные ...

... с программным управлением, в которых рабочий цикл станков автоматизирован. При этом сверление и зенкование отверстий производят одновременно специальным комбинированным сверлом-зенкером. 4. Обработка деталей РЭС на станках фрезерной группы На фрезерных станках обрабатывают плоскости и криволинейные поверхности деталей, не являющихся телами вращения, пазы, шпоночные канавки; изготавливают ...

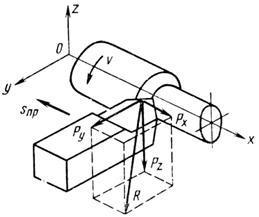

... зависит от применяемого инструмента, материала конструкции режущей кромки резца, фрезы, сверла. Известно, что наивысшее качество обработки поверхностей обеспечивают твердосплавные, керамические и алмазные инструменты. 2. Управление качеством поверхности химико-термической обработкой (ХТО) Для придания металлоизделиям соответствующих механических свойств (необходимой твердости поверхности и ...

0 комментариев