Навигация

Ультразвуковая обработка

2.3.2 Ультразвуковая обработка

Под ультразвуковой обработкой понимают разрушение обрабатываемого материала в результате импульсов ударного воздействия инструмента на материал в абразивной среде. Колебание ультразвуковой частоты сообщаются рабочему инструменту при соударении абразивного зерна с инструментом, зерно получает соударение. При прохождении промежутка между инструментом и заготовкой, и при соударении частицы с заготовкой происходит выкалывание частицы материала. Качество обрабатываемой поверхности зависит от размера зерна абразива, от амплитуды колебаний, шероховатости поверхности инструмента. При ультразвуковой обработке отверстий точность обработки будет зависеть от зернистости абразива, поэтому коррекцию электрода-инструмента необходимо выполнять с учётом применяемого абразива. Достоинствами обработки является возможность использования токопроводящих и не токопроводящих материалов, высокая точность обработки и высокое качество обрабатываемой поверхности, нет нагрева детали, нет дефектного слоя, высокая производительность при обработке твёрдых и хрупких материалов. Недостатком является сложность проектирования и изготовления электрода-инструмента, непригодность метода для обработки вязких материалов.

2.3.3 Анодно-механическая обработка

Деталь-анод закрепляется на рабочем столе и находится в среде электролита. В результате анодного растворения на поверхности детали образуется пассивирующая плёнка, которая удаляется механическим движением электрода-инструмента. Достоинством анодно-механической обработки является высокая производительности при черновой обработке, хорошее качество обрабатываемой поверхности на чистовых режимах, возможность обработки трудно обрабатываемых токопроводящих материалов, широкий диапазон режимов резания. Недостатками является высокая стоимость оборудования и неудобство использования некоторых рабочих жидкостей. Анодно-механическое разрезание применяют при разрезании труб, заготовок из проката, из трудно обрабатываемого материала, в качестве инструмента применяют диск или бесконечную ленту (стали, из чугуна, меди, латуни, графита).

3 Анализ технологического процесса

На основе изучения технологической документации и реального производства детали провожу анализ базового технологического процесса.

3.1 Служебное назначение детали

Ступица тормозного барабана предназначена для обеспечения прочности барабана. Данная ступица используется в тормозах многих тракторов (Т-150; Т-155 и т.д.).

Деталь изготовлена из стали 45 Х.

3.2 Заготовка

3.2.1 Метод получения заготовки

Заготовка получена методом литья в песчано-земляные формы.

Литьё в песчано-земляные формы отличается высокой универсальностью, так как обеспечивает получение отливок различных по величине и сложности, из разнообразных материалов в условиях как индивидуального, так и массового производства. Исключение составляют очень мелких деталей сложной конфигурации

3.3 Металлорежущее оборудование

Для механической обработки детали применяются следующие типы металлорежущих станков.

Токарный многофрезерный полуавтомат 1Н113

Круглошлифовальный 3Т161

Специальный 16-ти шп. горизонтально-сверлильный

Круглошлифовальный 3А151

Горизонтально-фрезерный 6Р82Г

Вертикально-сверлильный 2А125

Круглошлифовальный полуавтомат 3Т161Н540

3.4 Режущий инструмент

Сверло 001-923

Резец 061-1305

Резец 060-211

Резец 060-652

Сверло 2301-0113 ГОСТ 10903-77

Резец 061-7248-3

Сверло 2301-0161 ГОСТ 10903-77

Зенкер 014-7511

Зенкер 014-11197

Резец 060-2,11

Резец 061-356

3.5 Измерительный инструмент

Выписываю измерительный инструмент из технологического процесса механической обработки заготовки. Данную работу оформляю в виде таблицы 3.5.1

Таблица 3.5.1 – Измерительный инструмент.

| Содержание перехода | Измерительный инструмент | Процент контроля |

| Шераховатость поверхности | Проверять в КТО по требованию ОТК. | |

| 1 | Пробка 13,5+-IT16/2 142-3741 | 50 |

| 2 | Скоба 75,5h10 0450,8115-0050 | 50 |

| 3 | Пробка 16В12 8133-0930в12 ГОСТ 14810-69 | 50 |

| 4 | Скоба 145h8 В113-0412h8 ГОСТ 18368-73 | 50 |

| 5 | Пробка 22H14 102-1371 | 10 |

| 6 | Скоба 7h15 8102-0217h15 ГОСТ 18368-73 | 10 |

| 7 | Скоба 12h14 8102-0104h14 | 20 |

| 8 | Скоба 100h13119-125 36 | 50 |

| Допуск на смещение отверстия 3 | Приспособление 180-2334 | 5 |

| Допуск на торцевое биение | Оправка контроля 189-1661 Центра контроля 181-803 Штатив Ш-ЦНВ ГОСТ 10179-70 Индикатор ИЧ05кл1 ГОСТ 577-68 | 5 |

Похожие работы

... ,1´0,35=58,14 н. час. Трудоемкость работ по сборке и сварке ТСВ. КСБОРКА+СВАРКА=166,1´0,65=107,96 н. час. 3.2 Трудоемкость механосборочных работ Определить общую трудоемкость выполнения работ при изготовлении деталей машины, укрупненно определить потребность в станочном оборудовании и численность работников для выполнения указанных работ в течение одного месяца (рабочий ...

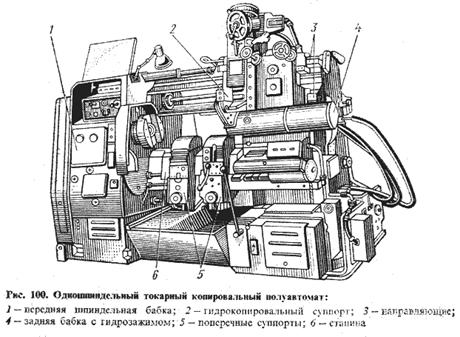

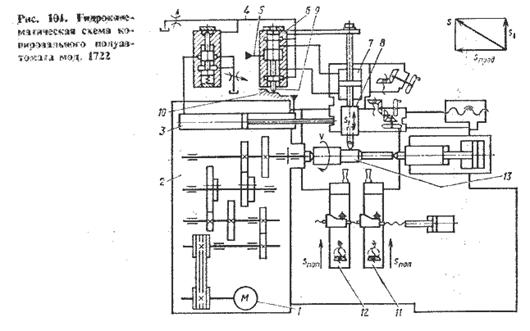

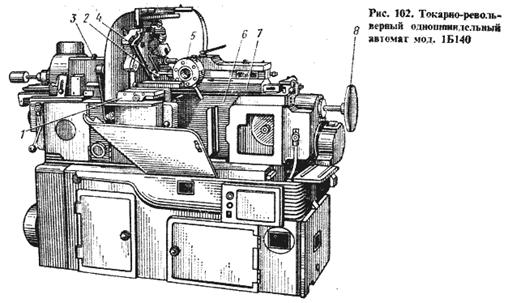

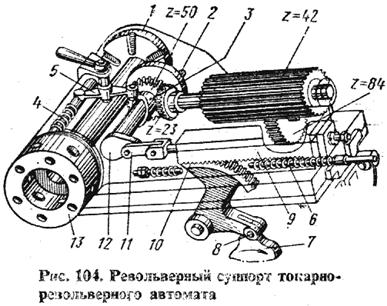

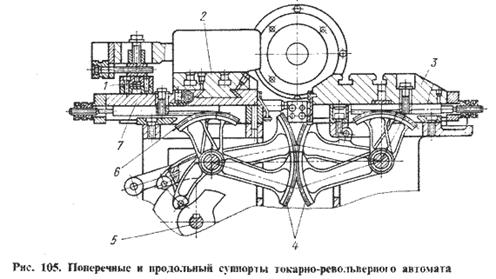

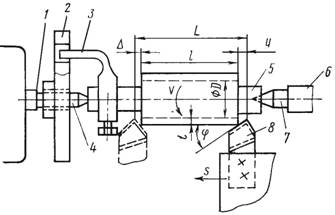

... станка отражаются основные признаки классификации: токарно-револьверный одношпиндельный прутковый автомат, токарный одношпиндельный автомат продольного точения, токарный шестишпиндельный горизонтальный прутковый автомат, токарный восьмпшпиндельный вертикальный полуавтомат, токарно-копировальный полуавтомат для обработки профиля кулачков распределительного вала специализированный и т.п. Основные ...

... с программным управлением, в которых рабочий цикл станков автоматизирован. При этом сверление и зенкование отверстий производят одновременно специальным комбинированным сверлом-зенкером. 4. Обработка деталей РЭС на станках фрезерной группы На фрезерных станках обрабатывают плоскости и криволинейные поверхности деталей, не являющихся телами вращения, пазы, шпоночные канавки; изготавливают ...

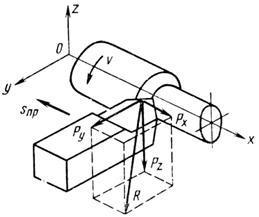

... зависит от применяемого инструмента, материала конструкции режущей кромки резца, фрезы, сверла. Известно, что наивысшее качество обработки поверхностей обеспечивают твердосплавные, керамические и алмазные инструменты. 2. Управление качеством поверхности химико-термической обработкой (ХТО) Для придания металлоизделиям соответствующих механических свойств (необходимой твердости поверхности и ...

0 комментариев