Навигация

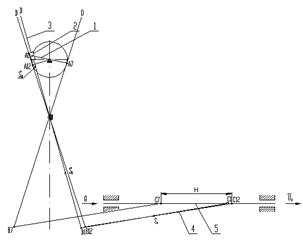

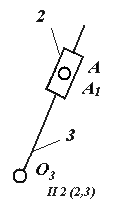

2.3 Расчет диады 2-3

Составляем уравнение равновесия диады: Σ P (2 ;3) = 0 ;

R21 + G’3 + U’3 + G”3 + U”3 + R43 + R30 = 0

Составим сумму моментов сил звена 3:

Σ MO2 (зв.3) = 0

- R21 · lAO2 – U’3 · hU’3 + G’3 · hG’3 + G”3 · hG”3 + R34 · lO2B = 0

R21 = (– U’3 · hU’3 + G’3 · hG’3 + G”3 · hG”3 + R34 · lO2B) / lAO2 = 1403,367 (H)

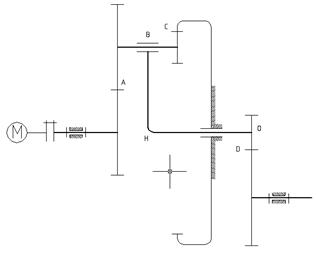

Строим план сил диады 2-3, считаем отрезки плана сил:

![]()

R34 = R34 / Kp =10100 / 100 = 101 mm; U”3 = 0,32 / 100 = 0,0032 mm;

![]()

G”3 = 20 / 100 = 0,2 mm; G’3 = 50 / 100 = 0,5 mm; U’3 = 0,7 / 100 = 0,007 mm;

R21 = 4820,48 / 100 = 48,2 mm

Из плана сил определяем реакции

R30 = R30 · Kp = 104 · 100 = 684 (H)

Внутреннюю силу R23 находим из условия равновесия ползуна

Σ P(2) = 0

R23 + R21 = 0 => R23 = - R21

R23 = 1403,367 (H)

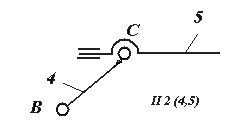

Расчет кривошипа

Составим уравнение равновесия кривошипа

![]() Σ P = 0

Σ P = 0

![]()

![]()

![]() Py + P12 + R10 = 0

Py + P12 + R10 = 0

Составим сумму моментов сил звена 1

Σ MO1(зв.1) = 0

Py = 1382,928 (H)

Строим план сил, считаем отрезки сил

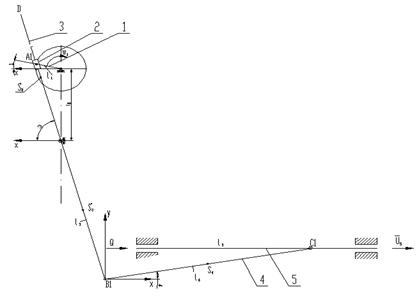

2.5 Определение уравновешивающей силы методом рычага Жуковского

![]() Построим повёрнутый на 90 градусов (в нашем случае против часовой стрелки) план скоростей и к нему приложим все внешние силы, действующие на механизм. Составим уравнение моментов относительно полюса :

Построим повёрнутый на 90 градусов (в нашем случае против часовой стрелки) план скоростей и к нему приложим все внешние силы, действующие на механизм. Составим уравнение моментов относительно полюса :

Σ Mp = 0 ;

U3 · hU3 – U4 · hU4 – G3 · hG3 – G4 · hG4 – (Q + U5 + G5) · (h(Q + U5 + G5)) – P’y · PVa3 = 0

Отсюда P’y = 1394,788 (H)

Определяем погрешность :

S = (P’y – Py) / P’y · 100% = 0,85%

2.6 Определение мощностей

Определяем потери мощности на трение в кинематических парах.

Мощность от силы в поступательных парах :

Nп = f · R · Vотн .

N23 = f · R23 · VA’A = 4820,48 · 0,16 · 0,015 = 11,57 (Вт)

N50 = f · R50 · VC = 0,16 · 3300 · 0,072 = 38 (Вт)

Мощность привода, затрачиваемая на преодоление полезной нагрузки

NA = Q · VC = 7500 · 0,072 = 540 (Вт)

Потери на мощность во вращательных парах :

Nвр = f ‘·R · r · ωОТН

N10 = R10 · f’ · (ω1 –ω0) · r = 500 · 0,24 · 13,8 · 0,02 = 33,12 Вт

N30 = R30 · f’ · (ω3 –ω0) · r = 10400 · 0,24 · 10,2 · 0,02 = 509,2 Вт

N34 = R34 · f’ · (ω3 –ω4) · r = 10100 · 0,24 · 10,2 · 0,02 = 494,5 Вт

где f - коэффициент трения скольжения ;

f ‘= (1,2...1,5) · f - коэффициент трения скольжения приведенный ;

R - реакция в кинематической паре ;

r - радиус цапфы вала ;

Vотн и ωОТН - относительные линейная и угловая скорости звеньев, образующих пару ;

f = 0,16

f ‘ = 0,24

r = 0,02 m

Суммарная мощность :

NТР = N10 + N12 + N23 + N34 + N45 + N30 = 1086,4

Мощность привода на преодоление полезной нагрузки :

N = Q · Vв = 7500 · 0,0714 = 535,5 (Вт) .

Мгновенная потребная мощность двигателя :

N = Npy + Nтр ;

N = 540 + 1086,4 = 1626,4 (Вт)

2.7 Определение кинетической энергии и приведенного момента инерции механизма

Кинетическая энергия механизма равна сумме кинетических энергий звеньев, составляющих механизм, и рассчитывается для 3-го положения.

Тмeх = Σ Тi = Т3 + Т4 + Т5

Кинетическая энергия звена 3 рассчитывается по формуле :

Т3 = (J3 · ω3)/2 ;

J3 = J3’ + J3’’;

J3’ = (m3’ · O2A3)/3 = (5 · 0,147 )/3 = 0,245 кг·м ;

J3’’ = (m3’’ · O2B )/3 = (2 · 0,07 )/3 = 0,047 кг·м ;

J3 = 0,245 + 0,047 = 0,292 кг·м ;

Т3 = (0,292 · 10,2 )/2 = 1,5 Дж;

Кинетическая энергия звена 4 рассчитывается по формуле :

Т4 = (J4 · ω4 )/2 + (m4 · V )/2 ;

J4 = (m4 · BC )/12 = (80·0,21 )/12 = 1,4 кг·м ;

V = ω4 · BC/2 = 11,1·0,21/2 = 1,17 м/с ;

T4 = (1,4·11,1 )/2 + (80·1,17 )/2 = 54,57 Дж ;

Движение звена 5 рассматриваем как поступательное. Кинетическая энергия :

Т5 = (m5 · Vc )/2 = (140· 0,072 )/2 = 5,04 Дж ;

Тмех = Т3 + Т4 + Т5 = 1,5 + 54,57 + 5,04 = 61,11 Дж .

За звено приведения принимаем кривошип.

Jпр = (2·Tмех)/ω1 = (2·61,11)/13,816 = 8,85 кг·м ;

2.8 Определение сил инерции

Для аналитического вычисления сил инерции воспользуемся аналитическим расчётом рычажного механизма.

Ускорение

ε3 = aτA3O2 / lO2A = 12 · KA / 0,147 = 0,327

ε4 = aτCB / lCB = 40 · KA / 0,21 = 0,762

Момент

М = J · ε H·м ;

Момент инерции

J’3 = ((m · 02A2) / 12) = 0,009 кг·м;

J”3 = 0,00082 кг·м

J4 = 0,294 кг·м

Тогда М’3 = 0,009 · 0,327 = 0,003 H·м .

М”3 =0,00082 · 0,327 = 0,00027 H·м

M4 = 0,294 · 0,762 = 0,224 Н·м

Составим программу:

Sub analit()

f0 = 0.24

w1 = 13.8

e1 = 0

n = 12

l1 = 0.035

l2 = 0.21

l3 = 0.07

l4 = 0.147

h = 0.14

m2 = 7

m3 = 80

m5 = 140

lk = 0.37

Worksheets(1).Range("a1") = "результаты аналитического расчета"

Worksheets(1).Range("a2") = "начальные параметры"

Worksheets(1).Range("a3") = "f0"

Worksheets(1).Range("b3") = f0

Worksheets(1).Range("a4") = "w1"

Worksheets(1).Range("b4") = w1

Worksheets(1).Range("a5") = "e1"

Worksheets(1).Range("b5") = e1

Worksheets(1).Range("a6") = "полученные значения"

Worksheets(1).Range("a7") = "N"

Worksheets(1).Range("b7") = "S"

Worksheets(1).Range("c7") = "V"

Worksheets(1).Range("d7") = "a"

df = 2 * 3.14 / n

f1 = f0 + df

For i = 0 To n

f1 = f1 - df

Worksheets(1).Cells(i + 8, 1).Value = i

'определение углов поворота

a = l1 * Cos(f1) + 14

b = l1 * Sin(f1)

aa = (a ^ 2 + b ^ 2 + l2 ^ 2 - l3 ^ 2) / (2 * a * l2)

bb = b / a

'определение угла f2

cf2 = -((aa + bb * ((1 - aa ^ 2 + bb ^ 2))) ^ 0.5) / (1 + bb ^ 2)

tf2 = (1 / ((cf2 ^ 2) - 1)) ^ 0.5

f2 = Atn(tf2)

If cf2 < 0 Then

tf2 = -tf2

f2 = Atn(tf2) + 3.14

End If

'определение угла f3

cf3 = (a + l2 * cf2) / l3

tf3 = (1 / ((cf3 ^ 2) - 1)) ^ 0.5

f3 = Atn(tf3)

If cf3 < 0 Then

tf3 = -tf3

f3 = Atn(tf3) + 3.14

End If

'определение угловых скоростей

i31 = (l1 * Sin(f1 - f2)) / (l3 * Sin(f3 - f2))

i21 = -(l1 * Sin(f1 - f3)) / (l2 * Sin(f2 - f3))

w3 = w1 * i31

w2 = w1 * i21

'определение угловых ускорений

i131 = (l1 * Cos(f1 - f2) + i21 ^ 2 * l2 - i31 ^ 2 * l3 * Cos(f3 - f2)) / (l3 * Sin(f3 - f2))

i121 = -(l1 * Cos(f1 - f3) - i31 ^ 2 * l3 + i21 ^ 2 * l2 * Cos(f2 - f3)) / (l2 * Sin(f2 - f3))

e3 = w1 ^ 2 * i131 + e1 * i31

e2 = w1 ^ 2 * i121 + e1 * i21

'определение перемещения питателя

s = h * (Tan(0.261666) - Tan(f3 - 1.57))

Worksheets(1).Cells(i + 8, 2).Value = s

'определение скорости питателя

v = h * w3 / ((Cos(f3 - 1.57)) ^ 2)

Worksheets(1).Cells(i + 8, 3).Value = v

'определение ускорения питателя

usk = -h * (e3 * Cos(f3 - 1.57) + 2 * w3 ^ 2 * Sin(f3 - 1.57)) / ((Cos(f3 - 1.57)) ^ 3)

Worksheets(1).Cells(i + 8, 4).Value = usk

'определение ускорений звеньев

a1n = w1 ^ 2 * l1

a2n = w2 ^ 2 * l2 / 2

a2t = e2 * l2 / 2

a2 = ((a1n * Cos(f1) + a2n * Cos(f2) + a2t * Cos(f2 - 1.57)) ^ 2 + (a1n * Sin(f1) + a2n * Sin(f2) + a2t * Sin(f2 - 1.57)) ^ 2) ^ 0.5

a3n = w3 ^ 2 * (lk / 2 - l3)

a3t = e3 * (lk / 2 - l3)

a3 = (a3n ^ 2 + a3t ^ 2) ^ 0.5

a5 = usk

'определение сил и моментов инерции

Worksheets(2).Cells(i + 8, 1).Value = i

u3 = -m3 * a3

Worksheets(2).Cells(i + 8, 2).Value = u3

mu3 = -m3 * l3 ^ 2 * e3 / 12

Worksheets(2).Cells(i + 8, 3).Value = mu3

u4 = -m4 * a4

Worksheets(2).Cells(i + 8, 4).Value = u4

mu4 = -m4 * lk ^ 2 * e4 / 12

Worksheets(2).Cells(i + 8, 5).Value = mu4

u5 = -m5 * a5

Worksheets(2).Cells(i + 8, 6).Value = u5

Next i

Worksheets(2).Range("a1") = "результаты аналитического расчета"

Worksheets(2).Range("a2") = "начальные параметры"

Worksheets(2).Range("a3") = "m3"

Worksheets(2).Range("b3") = m3

Worksheets(2).Range("a4") = "m4"

Worksheets(2).Range("b4") = m4

Worksheets(2).Range("a5") = "m5"

Worksheets(2).Range("b5") = m5

Worksheets(2).Range("a6") = "полученные значения"

Worksheets(2).Range("a7") = "N"

Worksheets(2).Range("b7") = "u3"

Worksheets(2).Range("c7") = "mu3"

Worksheets(2).Range("d7") = "u4"

Worksheets(2).Range("e7") = "mu4"

Worksheets(2).Range("f7") = "u5"

End Sub

Похожие работы

... на VBA Ускорения Величина ускорения, м/с^2 0 1 2 3 4 5 6 7 8 9 10 11 12 Расчётные 4.4 2.54 1,50 -0,351 -0.99 -1.19 -3,80 -3.91 -6.8 -6.31 1,28 6.99 4.4 Графические 4.36 2.41 1,60 -0.324 -0.96 -1.09 -3,90 -3.88 -6.7 -6.161 1,30 6.924 4.36 2. Силовой анализ механизма Исходные данные: масса кулисы ; масса шатуна ; масса ползуна . сила полезного ...

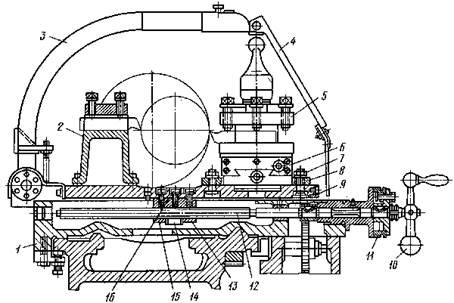

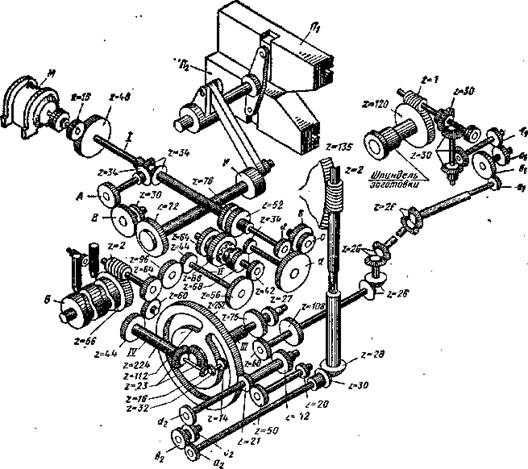

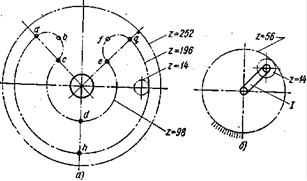

... расчет На рисунке 25 представлен результат термодеформационного расчета. Рисунок 25 – Контурное представление результата термодеформационного расчета 5. Расчет экономического эффекта от модернизации поперечно – строгального станка мод. 7307 5.1 Исходные данные для расчета экономического эффекта от модернизации Проведенная модернизация поперечно-строгального станка мод. 7307 ...

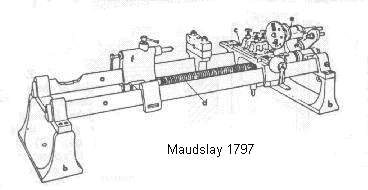

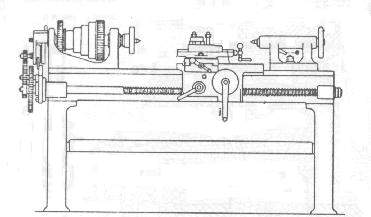

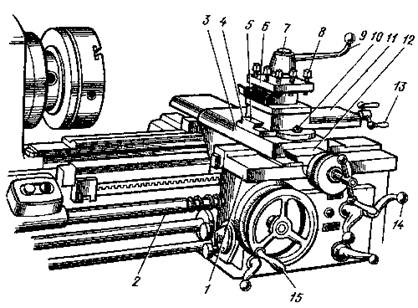

... канавок, отрезки и других работ, которые могут быть выполнены перемещением поперечного суппорта, а также кронштейн 3 с щитком 4, защищающим рабочего от попадания стружки и смазочно-охлаждающей жидкости. Токарный станок имеет весьма древнюю историю, причем с годами его конструкция менялась очень незначительно. Приводя во вращение кусок дерева, мастер с помощью долота мог придать ему самую ...

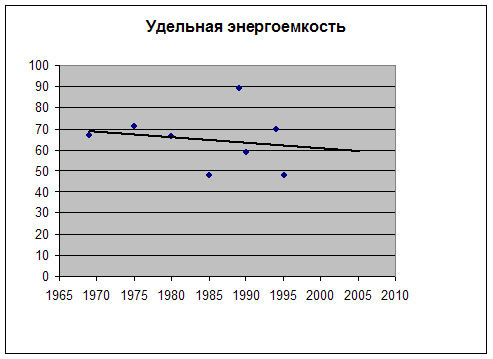

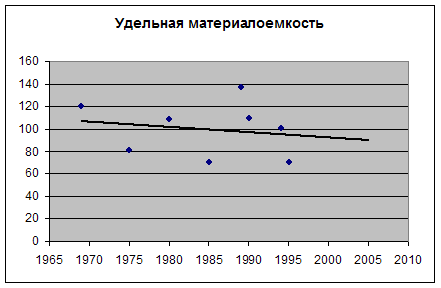

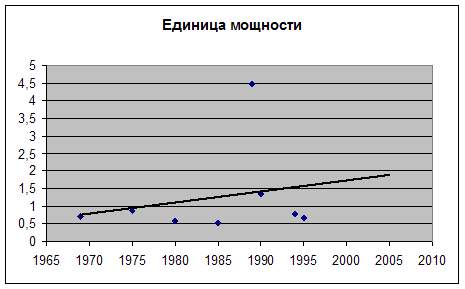

... . С определенной долей вероятности мы можем утверждать, что значение критерия снизится и составит 90 кг/мм. Полученная кривая свидетельствует об очевидном росте единицы мощности, приходящейся на единицу массы зубострогального станка. Прибегая к помощи метода аппроксимации, можно предположить возможное значение данного параметра в 2005 году, которое составит 1,9 Вт/кг. С помощью метода ...

0 комментариев