Навигация

2.3.2 Выбор баз

При выборе технологических баз руководствуются рядом общих положений. Сначала мы создаем центровые отверстия, которые являются базой для последующих операций. При прочих равных условиях наибольшая точность достигается при использовании на всех операциях одних и тех же баз, то есть при соблюдении принципа единства баз. Желательно совмещать технологические базы с измерительными базами. При совмещении технологических и измерительных баз погрешность базирования равна нулю. Базы используемые на операциях окончательной обработки должны отличатся наибольшей точностью по линейным и угловым размерам, геометрической форме и параметру шероховатости. Выбранные технологические базы совместно с зажимными устройствами должны обеспечить правильное базирование и надежное крепление заготовки, гарантирующее неизменность ее положений во время обработки, а также простую конструкцию приспособления, удобство установки и снятия заготовки. на выполняемом технологическом. При прочих равных условиях наибольшая точность достигается при использовании на всех операциях одних и тех же баз, то есть при соблюдении принципа единства баз. Желательно совмещать технологические базы с измерительными базами. При совмещении технологических и измерительных баз погрешность базирования равна нулю. Базы используемые на операциях окончательной обработки должны отличатся наибольшей точностью по линейным и угловым размерам, геометрической форме и параметру шероховатости. Выбранные технологические базы совместно с зажимными устройствами должны обеспечить правильное базирование и надежное крепление заготовки, гарантирующее неизменность ее положений во время обработки, а также простую конструкцию приспособления, удобство установки и снятия заготовки.

2.4 Расчет режимов резания

Режимы резания, устанавливаемые при обработке деталей, являются одним из главных факторов технологического процесса.

Режимы резания выбираются таким образом, чтобы при наименьшей себестоимости данной технологической операции была достигнута наибольшая производительность труда.

Операция 155 Шлифовальная.

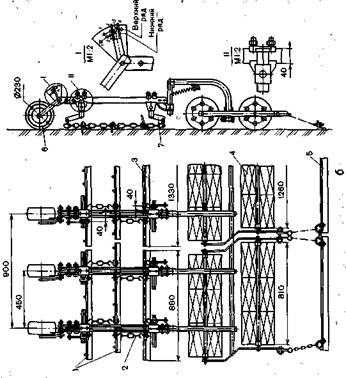

Шлифование роликовых и шариковой беговых дорожек производится блоком абразивных кругов предварительно правленых блоком алмазных роликов. Производится на станке модели ХШ1-06.

Исходные данные: D=87,6мм, B=40,2+0,16мм; D=169,9 -0,1мм,B=50-0,33мм; D=174,9мм B=40,2+0,16 мм.

1) Зернистость шлифовальных кругов 40

2) Скорость круга Vк=30 м/с

3) Скорость заготовки Vз=30м/мин.

4) Радиальная подача Sp=0,005мм/об

5) Определяем эффективную мощность при врезном шлифовании периферией круга: ![]() (d - диаметр шлифования, b - ширина шлифования равная длине шлифуемого участка заготовки при круглом врезном шлифовании торцом круга).

(d - диаметр шлифования, b - ширина шлифования равная длине шлифуемого участка заготовки при круглом врезном шлифовании торцом круга).

Коэффициент и значение показателей формулы для круглого наружного врезного шлифования:

CN=0,07; r=0,65; x=0,65; y=1; q=0,5; z=1

![]() (кВт)

(кВт)

![]() (кВт)

(кВт)

![]() (кВт)

(кВт)

Общую эффективную мощность развиваемую при врезном шлифовании на периферии кругов всех шлифовальных кругов в блоке находим по формуле:

![]()

N=1,2+2,08+1,7=4,98 (кВт).

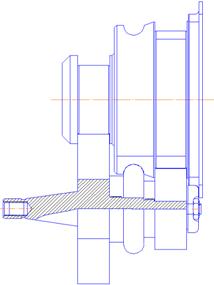

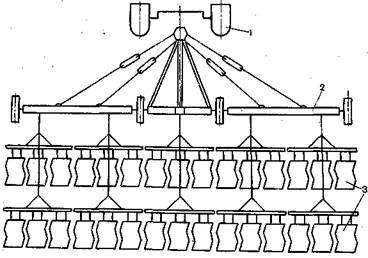

Рис 2. Процесс шлифования

3. Конструкторская часть

3.1 Проектирование станочного приспособления

3.1.1 Описание работы приспособления

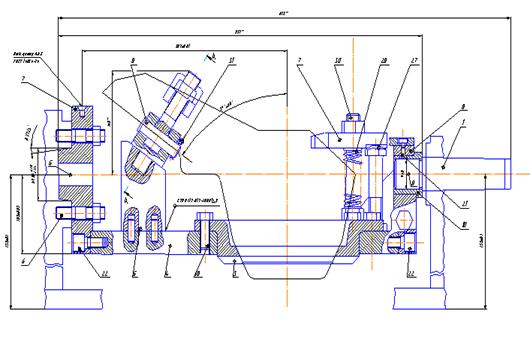

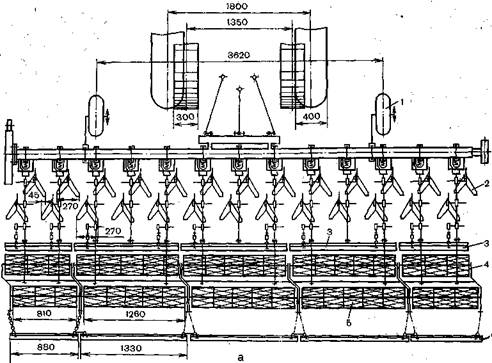

Рис 3. Приспособление станочное

Для операции-центровки и сверления отверстий разработано станочное приспособление, применяемое на станке с 2Н150, 2Н135.

У такого привода много преимуществ:

1. Значительное сокращение времени на зажим и разжим обрабатываемой заготовки.

2. Постоянство сил зажима заготовки в приспособлении.

3. Возможность регулирования сил зажима заготовки.

4. Простота управления зажимными устройствами приспособления.

Установка в приспособлении производится по определенным поверхностям заготовки, при этом фактическое положение заготовки в рабочей зоне станка, вносят коррекцию в программу обработки, таким образом, в этом случае требования к точности установки заготовки в приспособлении более низкие, чем при установке в приспособление без выверки и установки в приспособление с выверкой положения каждой заготовки по разметочным рискам.

Для ориентации предмета производства (заготовки при изготовлении детали или сборочной единицы при сборке изделия) в приспособлении определенные ее поверхности соединяются с поверхностями детали технологической оснастки. Поверхности, принадлежащие заготовке и используемые при базировании, называются базами. Базы используют для определения положения: детали или сборочной единицы в изделии при изготовлении или ремонте – технологическая база; средств измерения при контроле расположения поверхностей заготовки или элементов изделия – измерительная база.

В данном приспособлении заготовка базируется по поверхности цапфы лапы и для этого плита 4 в сочетании с кольцом 3 создают точный контур заготовки.

С помощью зажимного устройства лапа закрепляется на конце хвостовика. Оно фиксируется к приспособлению с помощью нескольких шпилек, а также с помощью Т-образная сварка.

3.1.2 Расчет сил зажима детали

К зажимным устройствам предъявляются следующие требования:

1. При зажиме не должно нарушаться положение заготовки, достигнутое базированием. Это удовлетворяется рациональным выбором направления и точки приложения точки зажима.

2. Зажим не должен вызывать деформации закрепляемых в приспособлении заготовок или порчи (смятия) их поверхностей.

3. Сила зажима должна быть минимальной необходимой, но достаточной для обеспечения надежного положения заготовки относительно установочных элементов приспособлений в процессе обработки.

4. Зажим и открепление заготовки необходимо производить с минимальной затратой сил и времени рабочего.

5. Силы резания не должны, по возможности, воспринимать зажимные устройства.

6. Зажимной механизм должен быть простым по конструкции, максимально удобным и безопасным в работе.

Потребная сила зажима заготовки определяется из условия равновесия заготовки с учетом коэффициента запаса k.

W=P*k;

Р - сила резания при фрезеровании;

Коэффициент запаса k является произведением семи первичных коэффициентов:

![]()

где k0- гарантированный коэффициент запаса, k0=1,5; k1- коэффициент, учитывающий возрастание сил обработки при затуплении инструмента, k1=1,0; k2- коэффициент, учитывающий неравномерность сил резания из-за непостоянства снимаемого при обработке припуска, k2=1,2; k3- коэффициент, учитывающий изменение сил обработки при прерывистом резании, k3=1,0; k4- коэффициент, учитывающий непостоянство развиваемых приводами сил зажима, k4=1,0; k5- коэффициент, учитывающий непостоянство развиваемых сил зажимных устройств с ручным приводом, k5=1,0; k6- коэффициент, учитывающий неопределенность положения мест контакта заготовки с установочными элементами, k6=1,0;

Похожие работы

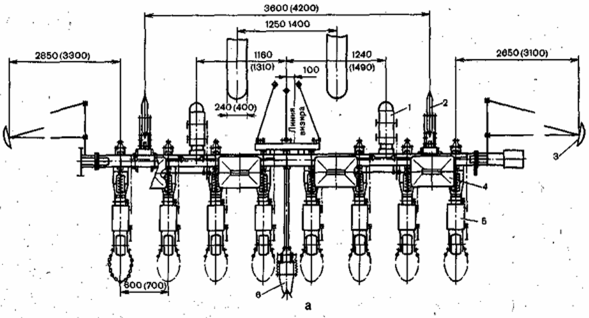

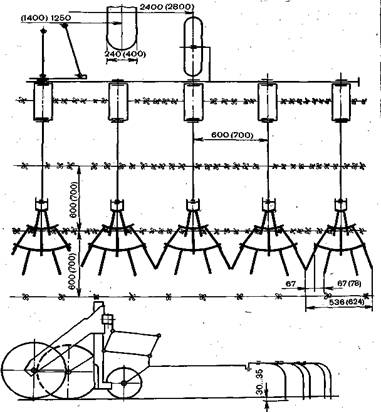

... В – мульчирующий влагосберегающий слой. 9 Описание устройства, процесса работы и регулировок проектируемой машины 9.1 Устройство Модернизированная сеялка для посева зерновых культур бороздково-ленточным способом выполнена на базе серийной сеялки СЗ – 2,8. Модернизация заключается в изменении конструкции сошниковой секции и замене гладкого катка на струнный. Остальные элементы остаются без ...

... проект. 3. Технико-технологическое обоснование средств механизации возделывания кормовой свёклы в условиях СПК «Орловский» 3.1 Технологическое обоснование средств механизации возделывания кормовой свёклы 3.1.1 Основные особенности кормовой свёклы, определяющие технологию ее возделывания и уборки Кормовая свекла — растение двулетнее, в первый год жизни формирует сочный корнеплод за ...

... Выбор дизель-электростанции производится по коэффициенту загрузки Кз = 0,7. , (2.29) где n = 1 число дизель-электростанции При n= 3 Выбираем три АС-630/51-АН дизель-электростанции. На буровой установке устанавливаем три дизель-электростанции АС-630/51-АН, повышающий трансформатор 0,4/6 кВ для питания двигателя буровой лебедки. Резервное питание обеспечивается с ...

... баланса, коэффициента покрытия и др. Ликвидность – это способность предприятия оперативно превратить свои активы в денежные средства, необходимые для нормальной финансово-хозяйственной деятельности и погашения обязательств предприятия. На практике коэффициенты ликвидности активов применяются также для характеристики платежеспособности предприятия. Расчет коэффициентов, как правило, ведется по ...

0 комментариев