Навигация

2.2 Расчет калибров

2.2.1 Расчет калибров–пробок

Исходные данные:

Отверстие ![]() Ø120 H7+0,035 ;

Ø120 H7+0,035 ;

Максимальный предельный диаметр отверстия:

Dmax=120,035 мм;

Минимальный предельный диаметр отверстия:

Dmin=120 мм .

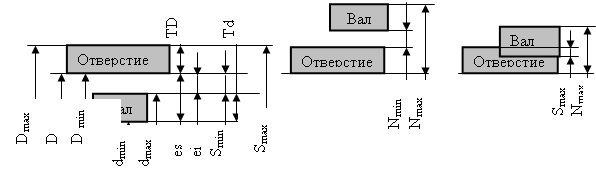

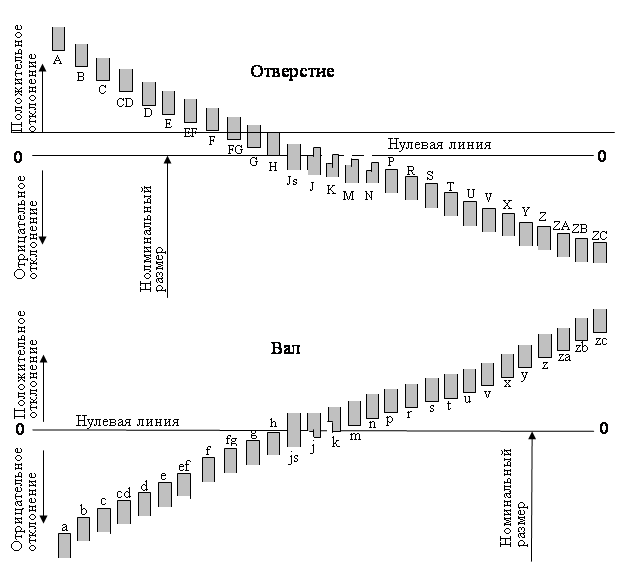

Калибры для контроля отверстий называется пробкой. Калибры изготавливаются комплектом из проходного ПР и непроходного НЕ калибра. При контроле деталей калибрами она признается годной, если проходной калибр проходит, а непроходной не проходит через проверяемую поверхность. Допуски на изготовление калибров нормируются по ГОСТ 24853-81.

Для определения придельных и исполнительных размеров пробок из таблицы указанного стандарта находятся численные значения параметров ![]()

где ![]() допуск на изготовление калибра

допуск на изготовление калибра

![]() координата середины поля допуска проходной пробки

координата середины поля допуска проходной пробки

![]() координата определяющая границу износа проходной пробки

координата определяющая границу износа проходной пробки

H=6 мкм=0,006 мм;

z=5 мкм=0,005 мм;

y=4 мкм=0,004 мм.

Определяем предельные и исполнительные размеры пробок ПР и НЕ.

Dmax пр= Dmin + z + H/2 = 120 + 0,005+ 0,006/2 = 120,008 мм;

Dmin пр= Dmax + z - H/2 = 120,035 + 0,005 - 0,006/2 = 120,037 мм;

Dпризн= Dmin – y = 120 –0,004 = 119,996 мм;

Dприсп= Dmax пр (-H) = 120,008-0,006 мм;

Dmax не= Dmax + H/2 = 120,035 + 0,006/2 = 120,038 мм;

Dmin не= Dmax - H/2 = 120,035 - 0,006/2 =120,032 мм;

D не исп = Dmax не (-H) = 120,037-0,006 мм.

2.2.2 Расчет калибров–скоб

Исходные данные:

Вал Ø120 m6(+0,013+0,035);

Максимальный предельный диаметр вала:

dmax= 120,035 мм;

Минимальный предельный диаметр вала:

dmin= 120,013 мм;

Калибры для контроля валов называются скобами, которые также как и пробки имеют проходную и непроходную сторону.

Для определения придельных и исполнительных размеров скобы из таблицы ГОСТ 24853-81 выписываем координаты:![]() .

.

H1 = 6 мкм = 0,006 мм;

z1 = 5 мкм = 0,005 мм;

y![]() =4 мкм=0,004 мм

=4 мкм=0,004 мм

Определяем предельные и исполнительные размеры скобы ПР и НЕ.

dmax пр = dmax- z1 + H1/2 = 120,035 - 0,005 + 0,006/2 = 120,033 мм;

dmin пр= dmax + z1 – H1/2 = 120,035 - 0,005 - 0,006/2 = 120,027 мм;

dmax изн= dmax + y1 = 120,035+ 0,004 = 120,039 мм;

dприсп= dmin пр(+H) = 120,027+0,006 мм;

dmax не= dmin + H1/2 = 120,013 + 0,006/2 = 120,016 мм;

dmin не= dmin – H1/2 = 120,013 - 0,003 = 120,001 мм;

dне исп = dmin не(+H) = 120,01+0,006 мм;

2.3 Расчет и выбор посадок подшипников качения

2.3.1 Расчет и выбор посадок подшипников качения на вал и корпус

Исходные данные:

Подшипник №7326

D = 280 мм ,

B = 58 мм ,

d = 130 мм,

r = 5 ,

Fr = 90 кН .

Вал вращается, вал сплошной, корпус массивный, нагрузка умеренная.

Посадка внутреннего кольца с валом всегда осуществляется в системе основного отверстия, а наружного кольца в корпус в системе основного вала.

Выбор посадок для подшипников качения зависит от характера нагружения колец. В подшипниковых узлах редуктора кольца испытывают циркуляционное и местное нагружения. Внутреннее кольцо подшипника является циркуляционно нагруженным, при котором результирующая радиальная нагрузка воспринимается последовательно всей окружностью его дорожки качения и передает ее всей посадочной поверхности вала.

Наружное кольцо подшипника испытывает местное нагружение, при котором, постоянная по направлению результирующая радиальная нагрузка воспринимается лишь ограниченным участком окружности дорожки качения и передает ее соответствующему ограниченному участку посадочной поверхности корпуса.

Класс точности подшипника качения для червячной передачи выбирается в зависимости от степени точности червячной передачи по таблице 3.6[2]. Степень тонности передачи ![]() тогда класс точности подшипника будет 6.

тогда класс точности подшипника будет 6.

Так как в изделии вращается вал, внутреннее кольцо подшипника является циркуляционно нагруженным, наружное кольцо соединятся с неподвижным корпусом, испытывает местное нагружение, следовательно, внутреннее кольцо должно соединяться с валом по посадке и с натягом, наружное с отверстием в корпусе с наибольшим зазором.

Посадку внутреннего кольца подшипника на вал определяем по интенсивности радиальной нагрузке ![]() по выражению.

по выражению.

![]() ;

;

где ![]() радиальная нагрузка на опору,

радиальная нагрузка на опору,

![]() динамический коэффициент посадки при умеренной нагрузке

динамический коэффициент посадки при умеренной нагрузке ![]() (таблица 3.8[2]).

(таблица 3.8[2]). ![]() коэффициент, учитывающий степень ослабления натяга; при сплошном вале

коэффициент, учитывающий степень ослабления натяга; при сплошном вале ![]() .

. ![]() коэффициент, учитывающий тип подшипника для однорядных не сдвоенных подшипников

коэффициент, учитывающий тип подшипника для однорядных не сдвоенных подшипников ![]() .

. ![]() ширина кольца подшипника

ширина кольца подшипника ![]() .

. ![]() радиус фаски кольца

радиус фаски кольца ![]() .

.

Pr = (72*1*1*1)/(0,058-2*0,005)= 1500 кН/м

По рассчитанному значению ![]() и номинальному диаметру

и номинальному диаметру ![]() устанавливаем поле допуска на вал, по таблице 3.7[2]-n.

устанавливаем поле допуска на вал, по таблице 3.7[2]-n.

Поле допуска для отверстия в корпусе определяется в зависимости от диаметра D=280 мм характера нагрузки и конструкции корпуса. По таблице 3.9[2] квалитет точности для отверстия и вала устанавливается в зависимости от класса точности подшипника, при нулевом классе точности вал обрабатывается по 6-му, а отверстие по 7-му квалитету точности:

![]() Ø280 H7(+0,052);

Ø280 H7(+0,052);

![]() Ø130 k5(+0,003+0,021).

Ø130 k5(+0,003+0,021).

Придельные отклонения для колец подшипника определяем по ГОСТ 590-89:

![]() Ø280 L6(-0,018 );

Ø280 L6(-0,018 );

![]() Ø130 l6(-0,018 ).

Ø130 l6(-0,018 ).

Таким образом, посадка по внутреннему кольцу подшипника Ø130 L6(-0,018 )/ k5(+0,003+0,021), по наружному кольцу Ø280 H7(+0,052)/l6(-0,018 ).

Похожие работы

... действия выпускаемых машин и приборов находится в прямой зависимости от точности их изготовления и контроля показателей качества с помощью технических измерений. Точность и ее контроль служит исходной предпосылкой важнейшего свойства совокупности изделий – нормирования. При конструировании применение принципа нормирования ведет к повышению качества и снижению себестоимости конструкции. 1 ...

... спроектировано с учетом удобства закрепления детали и последующего измерения размеров детали и их допускаемых отклонений, а также простоты изготовления самого приспособления. 9. Разработка технологической схемы сборки узла Технологическая схема показывает последовательность соединения сборочных единиц различного порядка и отдельных деталей при узловой сборке или отдельных узлов и деталей, ...

... – 82. Подробный расчет соотношения между допусками диаметра, угла и формы конуса, а также предельных базорасстояний конических соединений приведен в ГОСТе 25307 – 82 и в [10]. 2.8. Взаимозаменяемость резьбовых соединений Резьбовые соединения широко используются в конструкциях машин, аппаратов, приборов, инструментов и приспособлений различных отраслей промышленности. Классификация резьб. ...

... перемещения луча приведено на рис. 1.5. Наблюдаемые различия в структуре и твёрдости слоёв зоны в стали 35, обрабатываемой непрерывным излучением лазера на СО2, объясняют различными условиями их нагрева и охлаждения. 1.6. Упрочнение кулачка главного вала В течение последних трёх – пяти лет появились мощные газовые лазеры, обеспечивающие в режиме непрерывной генерации мощность порядка ...

0 комментариев