Навигация

Расчет годового фонда рабочего времени

2.3.1 Расчет годового фонда рабочего времени

Расчет годового фонда рабочего времени выполняется исходя из количества дней в месяце, выходных и праздничных дней, а также дней, предусмотренных на капитальный и профилактический ремонт. Расчет годового фонда рабочего времени представлен в таблице 2.2.

Таблица 2.2.

Годовой фонд рабочего времени

| Месяцы | Количество дней | |||||

| в месяце | выход-ных | празднич-ных | на кап. ремонт | на профил. ремонт | рабочих | |

| январь | 31 | 8 | 2 | 21 | ||

| февраль | 28 | 8 | 20 | |||

| март | 31 | 9 | 1 | 21 | ||

| апрель | 30 | 8 | 22 | |||

| май | 31 | 9 | 3 | 19 | ||

| июнь | 30 | 9 | 21 | |||

| июль | 31 | 8 | 1 | 22 | ||

| август | 31 | 10 | 21 | |||

| сентябрь | 30 | 8 | 20 | 10 | ||

| октябрь | 31 | 8 | 23 | |||

| ноябрь | 30 | 10 | 1 | 19 | ||

| декабрь | 31 | 8 | 1 | 22 | ||

| Итого: | 365 | 103 | 9 | 20 | 233 | |

2.3.2 Расчет производительности пресса

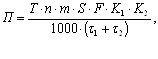

Определим производительность пресса в м3 обрезной фанеры в час по формуле

(2.1)

(2.1)

где Т – время, за которое определяется производительность пресса, мин;

n – количество этажей;

m – количество склеиваемых пакетов в одном промежутке пресса;

S – толщина фанеры, мм;

F – площадь фанеры в обрезном виде, м![]() ;

;

K![]() - коэффициент использования рабочего времени;

- коэффициент использования рабочего времени;

K![]() - коэффициент использования машинного времени пресса;

- коэффициент использования машинного времени пресса;

![]() - продолжительность вспомогательных операций, мин;

- продолжительность вспомогательных операций, мин;

![]() - продолжительность склеивания пакетов, мин.

- продолжительность склеивания пакетов, мин.

Продолжительность вспомогательных операций ![]() включает:

включает:

— механизированную загрузку пакетов в пресс, на запрессовку 12,5 с

— смыкание плит пресса, 0,75 с на этаж 15 с

— подъем давления, 0,5 с на этаж 10 с

— размыкание плит пресса, 1,3 с на этаж 25 с

— выгрузку пакетов из пресса, на запрессовку12,5 с

![]() =12,5+15+10+25+12,5=75 с=1,25 мин.

=12,5+15+10+25+12,5=75 с=1,25 мин.

Время склеивания пакетов шпона в фанеру марки ФК

![]() =А+В·( Sn–8)+C·( Sn–9)2, (2.2)

=А+В·( Sn–8)+C·( Sn–9)2, (2.2)

где А, В, С — эмпирические коэффициенты, зависящие от слойности пакета и температуры плит пресса (табл. 3.4 / /);

Sn — толщина пакета, мм.

Результаты расчета толщины пакета представлены в табл. 2.3.

Таблица 2.3.

Спецификация фанеры, пакета и шпона

| Марка фанеры | Размеры фанеры, мм | Процентное соотно-шение | Конструкция пакета | Толщина шпона, мм | Толщина пакета, мм | ||

| толщина | формат после обрезки | Слой- ность | Схема сборки | ||||

| ФК | 9 | 1525х1525 | 38 | 7 | /-/-/-/ | 1,4 | 9,8 |

| ФК | 10 | 1525х1525 | 62 | 9 | /-/-/-/-/ | 1,2 | 10,8 10,8 |

![]() (9)=5,5+0,49·(9,8–8)+0,0086·(9,8–9)2=6,4 мин;

(9)=5,5+0,49·(9,8–8)+0,0086·(9,8–9)2=6,4 мин;

![]() (10)=5,5+0,49·(10,8–8)+0,0086·(10,8–9)2=6,9 мин;

(10)=5,5+0,49·(10,8–8)+0,0086·(10,8–9)2=6,9 мин;

Режимы склеивания пакетов шпона представлены в таблице 2.4.

Таблица 2.4.

Режимы склеивания пакетов шпона

| Количество пакетов в одном этаже пресса | Вид и марка клея | Режимы склеивания пакетов | ||

| Давление, МПа | Температура, ˚С | Время, мин | ||

| 1 | КФ-МТ-15 | 1,8 | 110 | 6,0 |

| 1 | КФ-МТ-15 | 1,8 | 110 | 6,0 |

Производительность пресса для каждой толщины фанеры

![]()

![]()

Средневзвешенная производительность пресса

![]() (2.3)

(2.3)

где Р1, Р2 — процентное соотношение вида фанеры, %;

П1, П2 — производительность клеильного пресса, м3/ч;

![]()

Количество клеильных прессов определяется по формуле

![]() (2.4)

(2.4)

где Q![]() - годовая программа цеха, м

- годовая программа цеха, м![]() /год;

/год;

Ф – годовой фонд рабочего времени.

![]()

Принимаем 3 пресса.

По средневзвешенной производительности пресса (Пср) и процентному соотношению видов фанеры (Рi) определяем программу цеха по каждому виду

![]() (2.5)

(2.5)

где N — количество клеильных прессов.

Расчетные данные по определению программы цеха представлены в таблице 2.5.

Таблица 2.5.

Программа цеха

| Марка Фане ры | Толщина, мм | Процентное соотноше-ние | Производительность пресса, м3/ч | Программа цеха, м3 | |||

| в час | в смену | в сутки | в год | ||||

| ФК | 9 | 38 | 3,211 | 3,648 | 29,184 | 87,552 | 20399,616 |

| ФК | 10 | 62 | 3,343 | 5,952 | 47,616 | 142,848 | 33285,584 |

| Итого: | 53685,2 | ||||||

2.4 Расчет сырья и материалов для обеспечения бесперебойной работы цеха

Расчет сырья проводится исходя из выхода готовой фанеры, количества отходов и потерь на технологических операциях. Выход шпона из чурака зависит от размеров и формы чураков, качества древесины, точности базирования чураков при установке их в лущильный станок, диаметра остающегося карандаша.

Основными видами технологических отходов в производстве фанеры являются шпон-рванина, карандаши, обрезки фанеры и шпона. Технологические потери имеют место в результате усушки и упрессовки фанеры.

Похожие работы

... встречного движения налогов. Необходимо иметь самостоятельные,устойчивые источники формирования доходов местных бюджетов. Местные органы государственной власти могут стимулировать деятельность тех предприятий, которые наиболее нужны для социального и экономического развития региона с помощью системы льготустановление льготных ставок арендной платы за аренду территории, льготного кредитования, ...

0 комментариев