Навигация

Введение

Металлургическое производство возникло на заре развития человеческого общества. Такие металлы, как железо, медь, серебро, золото, ртуть, олово и свинец, нашли свое применение еще до нашей эры.

Металлы относятся к числу наиболее распространенных материалов, которые человек использует для обеспечения своих жизненных потребностей. В наши дни трудно найти такую отрасль производства, научно-технической деятельности человека или просто его быта, где металлы не играли бы главенствующей роли как конструкционный материал.

Металлы разделяют на несколько групп: черные, цветные и благородные. К группе черных металлов относятся железо и его сплавы, марганец и хром. Золото, серебро и платина относятся к благородным. К цветным относятся все остальные металлы периодической системы Д.И. Менделеева.

Железо и его сплавы являются основой современной технологии и техники В ряду конструкционных материалов железо и его сплавы стоят на первом месте и составляют более 90% всех металлов, применяемых в современном производстве.

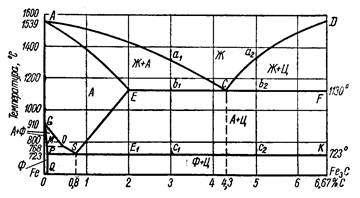

Самым важнейшим из сплавов железа является его сплав с углеродом, образующими группу сталей и чугунов. Сталями называют сплавы железа с углеродом, содержание которого не превышает 2,14%. Сталь – важнейший конструкционный материал для машиностроения, транспорта и многих других отраслях регионального и федерального хозяйства. Сталеплавильное производство является вторым звеном в общем производственном цикле черной металлургии.

Современный высокий уровень металлургического производства основан на глубоких теоретических исследованиях, крупных открытиях, сделанных в разных странах мира и богатом практическом опыте.

Развитие металлургии идет по пути дальнейшего совершенствования плавки и разливки металла, механизации и автоматизации производства, внедрения новых прогрессивных способов работы, обеспечивающих улучшение технико-экономических показателей плавки и качества готовой продукции.

1. Особенности разливки стали

Процесс разливки стали включает подготовку жидкой стали к разливке, ее транспортировку от сталеплавильного агрегата до места разливки и непосредственную заливку стали в формы с целью получения отливок заданных параметров по линейным размерам, форме, весу, механическим свойствам и требуемой структуры.

Основной особенностью, которую следует учитывать при разливке стали, является то, что она имеет меньшую жидкотекучесть, чем чугун, повышенную усадку – линейную 2% и объемную 6%.

Усадка жидкого металла зависит от температуры заливки и является величиной неопределенной. Поэтому ее относят к определенному отрезку температуры (в 10С или в 1000С) и обычно выражают в процентах. Усадку затвердевания и усадку твердого металла (объемную и линейную) также выражают в процентах.

Объемная усадка твердого металла принимается по известным соотношениям для коэффициентов теплового расширения тел в 3 раза больше, чем линейная.

Процесс усадки в чрезвычайно большей степени затрудняет получение точных и высокоточных отливок. Одна из сложностей состоит в образовании внутри затвердевающей отливки усадочных пороков в виде всякого рода несплошностей (раковин, пористости, трещин). Возникновение этих дефектов связано с неодновременным затвердеванием металла в объеме отливки. Отдавая тепло окружающей среде (материалу формы), отливка начинает охлаждаться и затвердевать с наружной поверхности, в то время, как внутренняя ее часть продолжает оставаться жидкой. При дальнейшем охлаждении и затвердевании сердцевина отливки претерпевает большее относительное сжатие, чем ранее затвердевшая наружная поверхность. Вследствие этого сплошность металла нарушается и внутри отливки образуется вакуумная пустота, носящая название «усадочная раковина».

Для фасонных отливок характерно образование внутренней, скрытой раковины, в отличие от нее в слитках усадка металла вызывает образование воронкообразной впадины, которую называют внешней или открытой усадочной раковиной.

Величина температурного интервала кристаллизации также влияет на образование и характер усадочных пороков.

Таким образом, усадка стали в жидком состоянии, в процессе переходного периода от жидкого состояния к затвердеванию и непосредственно при затвердевании предопределяет величину усадочной раковины.

Размер и форма отливки оказывают влияние как на величину, так и на расположение раковины в отливке. Теоретически величина раковины оказывается пропорциональной объему отливки.

Условия охлаждения отливки сказываются, прежде всего, на характере образующихся усадочных пустот. Чем интенсивнее охлаждается отливка, тем в меньшей степени в ней развивается дендритная кристаллизация.

В связи с вышеизложенным, следует:

1. С целью предупреждения брака по усадочным раковинам необходимо по возможности обеспечивать направление затвердевания отливки в направлении к местам расположения наиболее массивных ее частей.

2. С целью предупреждения брака по песочным раковинам и другим порокам необходимо основные обрабатываемые поверхности, а также развитые поверхности отливки располагать преимущественно снизу по заливке, а при отсутствии такой возможности вертикально или наклонно.

3. С целью снижения брака по недоливам более тонкие стенки отливки должны располагаться в нижних по заливке частях формы и по возможности в вертикальном или наклонном положении.

Для устранения возможности образования усадочных раковин в узлах и массивных частях отливки, при проектировании и изготовлении формы предусматривается установка прибылей, которые служат также сборниками всплывающих неметаллических включений или возможных других выделений.

Вес прибыли для стальных деталей составляет 30 – 50% веса отливки.

Рекомендуется при выборе места установки и назначении количества, размеров и формы прибылей для стального литья учитывать следующие обстоятельства:

1. Усадочная раковина образуется в местах отливки, остывающими последними, к ним относятся все наиболее массивные части, местные утолщения, узлы сочленения отдельных элементов детали, а также места затрудненной теплоотдачи.

2. Усадочная раковина стремится занять наивысшее положение в отливке.

3. Открытые прибыли устанавливают на верхних частях отливки, закрытые – на массивных частях отливки, расположенных внутри формы.

4. Постановка прибылей на массивные части отливки замедляет скорость охлаждения последней, способствуя увеличению в ней остаточных напряжений.

5. Постановка прибылей в местах концентрации растягивающих напряжений в отливке при высокой температуре, способствует образованию горячих трещин в этих местах при затвердевании отливки.

6. Постановка прибылей на необрабатываемые части отливки приводит к увеличению затрат на ее обработку.

7. Для охлаждения местных узлов и главным образом утолщенных мест отливки, если последние не обеспечиваются питанием от прибыли, при изготовлении формы устанавливают холодильники – металлические вкладыши.

2. Ковши для разливки стали

Жидкая сталь, полученная в сталеплавильном агрегате (дуговая печь, мартен, конвертор, индукционная печь и т.п.), должна быть транспортирована к месту разливки. Для этой цели используется специальный сталеразливочный ковш. Его назначение – прием расплавленной стали, перемещение полученного объема стали от сталеплавильного агрегата к месту разливки, кратковременное хранение и разливка стали в питатели литейных форм.

В зависимости от способа транспортировки ковшей и их назначения в технологическом процессе они подразделяются на крановые и монорельсовые. Крановые ковши в свою очередь подразделяются на:

1. Конические, емкостью от 1 до 70 т.

2. Стопорные, емкостью о 1 до 70 т.

3. Барабанные, емкостью от 1 до 5 т.

Монорельсовые ковши подразделяются на;

1. Конические, емкостью от 100 до 400 кГ.

2. Конические с механизмом поворота, емкость от 500 до 800 кГ.

3. Чайниковые, емкостью от 100 до 250 кГ.

4. Барабанные, емкостью от 400 до 800 кГ.

Наружный корпус ковша выполнен из стали. Две цапфы, расположенные диаметрально противоположно и несколько выше центра тяжести ковша, жестко закреплены на наружной поверхности корпуса. Цапфы необходимы для опоры ковша на посадочные места монорельсовой тележки или крановой подвески. Способ фиксации ковша определяется его грузоподъемностью и методом транспортировки.

Внутренняя полость ковша облицована термостойкой футеровкой, обеспечивающей долговечность ковша, исключающей прогар наружного корпуса жидким металлом и играющей роль термоизолятора, поддерживающего температуру жидкой стали в ковше.

Розлив жидкой стали из ковша осуществляется путем его поворота на цапфах на некоторый угол. Траектория истечения металла параболическая и с изменением угла наклона ковша изменяется форма параболы и интенсивность струи вытекающего металла.

устройство которого допускает выдачу жидкого металла через сопло, расположенное в дне ковша и закрываемое стопором. Управление работой стопора осуществляется специальным рычажным механизмом, закрепленным на наружной поверхности корпуса.

Преимущества рассматриваемого ковша перед предыдущим заключается в том, что во-первых отсутствует необходимость поворота ковша, а во-вторых поток вытекающего металла прямолинейный и направлен вертикально вниз.

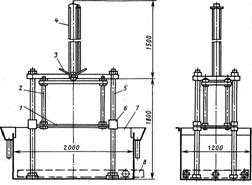

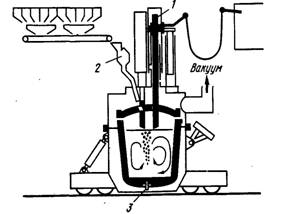

Развитие процессов разливки стали привело к созданию и применению ковшей барабанного типа. Ковш представляет собой цилиндр 2 с горизонтальной осью вращения; торцы цилиндра жестко и герметично закрыты крышками, на наружной поверхности которых строго соосно установлены цапфы 1. Для заливки жидкого металла в ковш и выдачи этого металла из ковша на боковой поверхности цилиндра расположено окно 3.

Корпус ковша и цапфы изготовлены из стали, а его внутренняя поверхность выложена огнеупорным футеровочным материалом.

Конструкция данного ковша имеет ряд преимуществ перед предыдущими:

1. Допускает использование в механизированных устройствах транспортировки, заливки и выдачи жидкой стали.

2. Жесткая фиксация ковша во время транспортировки.

3. Лучшая теплоизоляция ковша, благодаря чему увеличивается время отбора жидкой стали.

4. Возможность поворота ковша на 1800.

Ковши по своей конструкции, металлоемкости и способу транспортирования жидкой стали подбираются в зависимости от требований технологического процесса, способа получения готовой продукции литейного производства и степени механизации производственных процессов.

Похожие работы

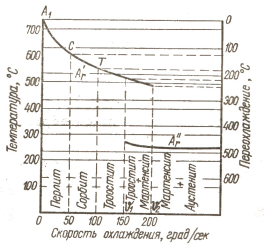

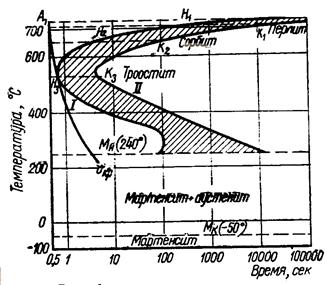

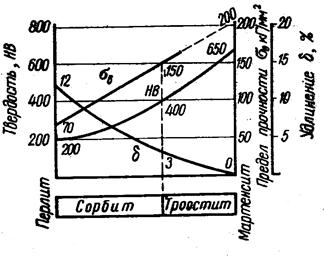

... виды этого процесса: отжиг, закалка, отпуск, а также есть химико-термическая и термомеханическая обработка. В данном реферате будут рассмотрены, основные виды термической обработки стали. Выбор темы Тема «Основные виды термической обработки стали» была выбрана, потому, что термообработка сталей применяется очень давно, является интересной, ёмкой и наиболее практичной (можно, что-то ...

... дополнительное охлаждение детали в области отрицательных температур, до температуры ниже т. Мк (- 80oС). Обычно для этого используют сухой лед. Такая обработка называется обработкой стали холодом. Обработку холодом необходимо проводить сразу после закалки, чтобы не допустить стабилизации аустенита. Увеличение твердости после обработки холодом обычно составляет 1…4 HRC. Обработке холодом ...

... тех же структур эвтектоидной стали в зависимости от содержания углерода, однако характер изменения свойств структур от перлита до мартенсита тот же, что и у эвтектоидной стали. Изучив вопросы теории термической обработки стали, познакомимся с ее видами: отжигом и нормализацией, закалкой и отпуском. 2. Отжиг и нормализация. После отливки, прокатки и ковки стальные заготовки охлаждаются ...

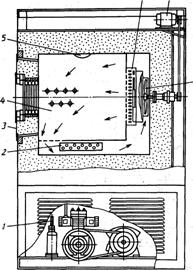

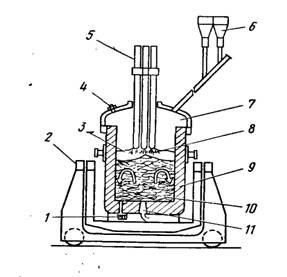

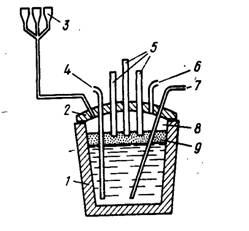

... электродуговой нагрев. Установка доводки стали в ковше с нагревом металла появилась более 40 лет назад и получила название печь-ковш. В данной работе будут рассмотрены устройство и назначение агрегата внепечной обработки стали типа печь-ковш. 1. Устройство агрегата печь-ковш Типичная конструкция установки LF (печь-ковш) показана на рисунке 1. В ковше наводится рафинировочный шлак, и в ...

0 комментариев