Навигация

Непрерывная разливка стали

3.5 Непрерывная разливка стали

Непрерывная разливка стали – процесс получения из жидкой стали слитков – заготовок (для дальнейшей прокатки, ковки или прессования), формируемых непрерывно по мере поступления жидкого металла с одной стороны изложницы – кристаллизатора и удаления частично затвердевшей заготовки с противоположной стороны. При этом следует отметить, что процессу непрерывного литья подвергают исключительно спокойную сталь, поскольку, ввиду высокой скорости вытягивания, получить удовлетворительное качество поверхности не удается.

Непрерывная разливка стали имеет следующие преимущества перед обычной разливкой: на 10 … 15% сокращается расход металла на 1 т годного проката вследствие уменьшения обрези головной и донной части заготовки, сокращаются капитальные затраты на изготовление парка чугунных изложниц, которые полностью исключаются при данном техпроцессе, отсутствуют участки для подготовки изложниц и извлечения слитков из них, полностью отсутствуют дорогостоящие блюминги и слябинги, на которых крупные слитки обжимаются в заготовку для последующей прокатки; создаются условия для полной механизации и автоматизации процесса разливки; благодаря ускорению затвердевания повышается степень однородности металла, улучшается его качество.

Непрерывная разливка стали производится на специальных установках – УНРС.

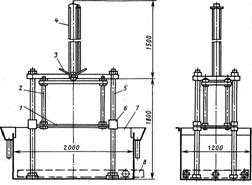

Жидкую сталь из ковша 6 через промежуточное устройство 5 непрерывно заливают сверху в водоохлаждаемую изложницу без дна – кристаллизатор − 4, а из нижней его части вытягивают с определенной скоростью (которая колеблется в пределах 1…2,5 м/мин), с помощью валков 3 затвердевающий слиток. Кристаллизатор 4 имеет внутреннюю полость, профиль которой соответствует поперечному сечению отливки. Рабочую часть кристаллизатора, контактирующую с металлом, выполняют из меди, твердых алюминиевых сплавов, стали или графита. Корпус кристаллизатора интенсивно охлаждается водой, циркулирующей по имеющимся в нем каналам.

Стальные отливки льют в длинные кристаллизаторы (1000 … 1500 мм). Для получения отливок с внутренними полостями в кристаллизатор устанавливают стержень соответствующего сечения.

В начале процесса в кристаллизатор вводится временное дно – так называемая затравка, соединенная с индивидуальным приводом и имеющая профиль, соответствующий профилю сечения получаемой отливки. Металл затвердевает у стенок кристаллизатора и у затравки, которая освобождает путь для извлечения из кристаллизатора оболочки заготовки и которая начинает извлекаться из кристаллизатора с постоянной, заранее заданной скоростью. Сверху в кристаллизатор непрерывно подается жидкий металл в таком количестве, чтобы его уровень был постоянным в процессе всей разливки. Для уменьшения усилия вытягивания кристаллизатору сообщается возвратно – поступательное движение по его продольной оси, а на его стенки подается смазка. Поверхность жидкого металла предохраняется от окисления слоем синтетического шлака или защитной атмосферой, создаваемой инертным газом. На выходе из кристаллизатора заготовка с жидкой сердцевиной поступает в зону вторичного охлаждения, где на ее наружную поверхность подается из форсунок распыленная вода. и она окончательно затвердевает и попадает в зону резки, где ее разрезают газовым резаком 2 на слитки требуемой длины. Полученные слитки с помощью кантователя 1 опускаются на роликовый конвейер и подаются на прокатные станы.

Описанный способ непрерывного литья носит название литья по способу Юнганса.

На УНРС отливаются заготовки квадратного сечения размером от 50x50 до 300x300 мм, плоские слябы толщиной от 50 до 300 мм и шириной от 300 до 2000 мм, круглые заготовки (сплошные и с внутренней полостью) диаметром от 100 до 550 мм, из которых получают трубы, сортовой и листовой прокат, поковки. Большая степень химической однородности по длине и поперечному сечению непрерывнолитых заготовок обеспечивает стабильные механические свойства и повышает надёжность работы металлоизделий. Благодаря своим преимуществам Непрерывная разливка стали принята в качестве основного способа разливки во всех вновь сооружаемых сталеплавильных цехах и будет широко использоваться при реконструкции действующих заводов. Наибольшая производительность УНРС обеспечивается при их работе в сочетании с кислородными конвертерами. В этом случае достигается равенство циклов выпуска стали из конвертера и разливки её на УНРС, благодаря чему жидкий металл может подаваться на установку непрерывно в течение длительного времени. В цехах с современными дуговыми печами, продолжительность плавки в которых выдерживается достаточно точно, также может быть организована разливка так называемым методом «плавка на плавку» (одна установка непрерывно принимает металл от нескольких печей).

Благодаря непрерывному питанию и направленному затвердеванию в слитках, полученных на УНРС, отсутствуют усадочные раковины. Поэтому выход годных заготовок может достигать 96… 98% массы разливаемой стали, поверхность получаемых слитков отличается хорошим качеством, а металл слитка – плотным и однородным

Для уменьшения капитальных вложений и для создания наиболее целесообразного совмещения непрерывного литья с прокаткой создана радиальная установка непрерывной разливки стали. Эта установка в 2 – 3 раза ниже вертикальных (высота которых может превышать 40 м) и соответственно дешевле. Эти установки делят на два вида радиальная УНРС без деформации заготовки до полного затвердевания и с деформацией заготовки до окончания затвердевания.

Разливка стали, осуществляется из ковша чайникового типа, имеющего перегородку для задерживания шлака во время слива металла. Перед разливкой ковш с металлом устанавливают на люльку механизма поворота с приводом. Из ковша металл через носок заливается в промежуточную емкость, установленную на кронштейне, прикрепленном к раме люльки поворота ковша. В промежуточной емкости над кристаллизатором установлен цирконовый дозатор. Промежуточная емкость имеет неподвижный желоб для слива металла в случае переполнения ковша и поворотный желоб для слива первых загрязненных и охлажденных порций металла. Под промежуточной емкостью закреплен еще один поворотный желоб, который служит для перерыва струи металла, поступающего в кристаллизатор. Перед разливкой футеровку основного ковша и промежуточной емкости разогревают до 900–1150 °С.

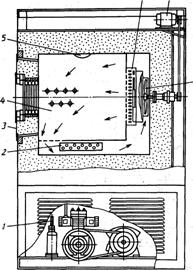

Конвейерное литье – непрерывное литье между движущимися в одну сторону конвейерами (рисунок 11). Жидкий металл 1 заливается между двумя рядами пластин (изложниц), соединенных в конвейеры 2. Пазы в изложницах образуют канал, перекрытый затравкой. По мере движения конвейеров металл, закристаллизовавшийся на стенках изложниц, выдается в виде квадратного, круглого или другого профиля.

Также в металлургических цехах с современными дуговыми печами, продолжительность плавки в которых выдерживается достаточно точно, применяется способ «плавка на плавку». Одна установка непрерывно принимает металл от нескольких печей.

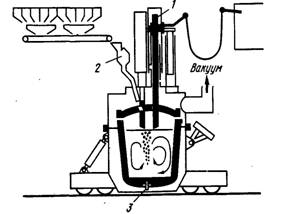

Жидкий металл подают из ковша или из раздаточной печи 1 в кристаллизатор 2, под влиянием водоохлаждаемых стенок которого начинается охлаждение. Затвердевшую часть отливки 3 вытягивают тянущими роликами 4 и периодически разрезают пилами или резаками 5 на заготовки необходимой длины.

Данный способ непрерывной разливки стали имеет преимущества перед другими способами: это отсутствие вторичного окисления при переливе металла из метеллоприёмника в кристаллизатор, данное преимущество позволяет разливать высоколегированные стали с более высоким качеством; отсутствие деформации слитка, что дает возможность разливать трещинночуствительные стали, которые не выдерживают разгиба, характерного например, для радиальных машин. Также можно отметить гибкость конструкции, что дает возможность при незначительных затратах менять технологическую длину машины, количество и расположение устройств вторичного охлаждения, что особенно важно, это возможность оперативного перехода на литье другого сечения.

Прогрессивный способ получения стальных заготовок методом непрерывного литья требует постоянного совершенствования и внедрения научных достижений в производство, что приводит к увеличению выпуска продукции при одновременном повышении качества.

Список использованной литературы

1. Небогатов Ю.Е. и Тамаровский В.И. Специальные виды литья. М.: «Машиностроение», 1975.

2. Бигеев А.М. Металлургия стали. М.: Металлургия, 1987.

3. Михайлов А.М. Литейное производство. М.: «Машиностроение», 1987.

4. Бойченко М.С., Рутес В.С., Фульмахт В.В., Непрерывная разливка стали, М., 1961.

5. Николаев О.А., Сарычев А.В., Ивин Ю.А. и др. Технология выплавки стали в двухванновом агрегате и способы ее подготовки для разливки на сортовых МНЛЗ. ISSN 0038 – 920Х «Сталь». №3. 2006 г.

6. Шварцмайер В., Непрерывная разливка, пер. с нем., М., 1962;

7. Германн Э., Непрерывное литье, пер. с нем., М., 1961; Теория непрерывной разливки. Технологические основы, М., 1971.

Похожие работы

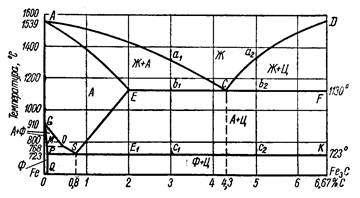

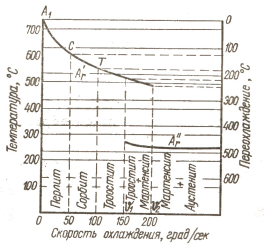

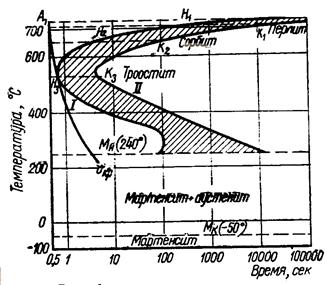

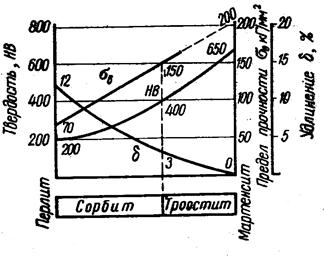

... виды этого процесса: отжиг, закалка, отпуск, а также есть химико-термическая и термомеханическая обработка. В данном реферате будут рассмотрены, основные виды термической обработки стали. Выбор темы Тема «Основные виды термической обработки стали» была выбрана, потому, что термообработка сталей применяется очень давно, является интересной, ёмкой и наиболее практичной (можно, что-то ...

... дополнительное охлаждение детали в области отрицательных температур, до температуры ниже т. Мк (- 80oС). Обычно для этого используют сухой лед. Такая обработка называется обработкой стали холодом. Обработку холодом необходимо проводить сразу после закалки, чтобы не допустить стабилизации аустенита. Увеличение твердости после обработки холодом обычно составляет 1…4 HRC. Обработке холодом ...

... тех же структур эвтектоидной стали в зависимости от содержания углерода, однако характер изменения свойств структур от перлита до мартенсита тот же, что и у эвтектоидной стали. Изучив вопросы теории термической обработки стали, познакомимся с ее видами: отжигом и нормализацией, закалкой и отпуском. 2. Отжиг и нормализация. После отливки, прокатки и ковки стальные заготовки охлаждаются ...

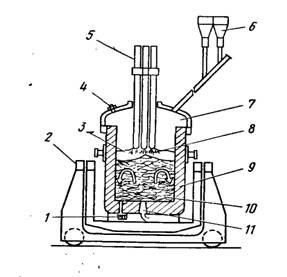

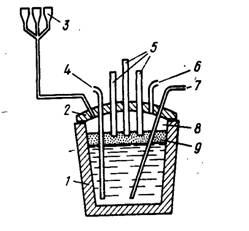

... электродуговой нагрев. Установка доводки стали в ковше с нагревом металла появилась более 40 лет назад и получила название печь-ковш. В данной работе будут рассмотрены устройство и назначение агрегата внепечной обработки стали типа печь-ковш. 1. Устройство агрегата печь-ковш Типичная конструкция установки LF (печь-ковш) показана на рисунке 1. В ковше наводится рафинировочный шлак, и в ...

0 комментариев