Навигация

7.2 Расчет тормоза

Тормоз предназначен для выключения, остановки привода и исполнительного механизма после выключения муфты.

Расчет тормоза сводится к определению тормозного момента и выбору силовых элементов, которые будут обеспечивать получение требуемого момента. При этом также определяют показатель износа и удельное давление на обкладках [2].

Тормозной момент определяется по формуле:

|

| (60) |

где

|

![]() .

.

В качестве материала фрикционных накладок выбираем 143-66.

По таблице 19: давление ![]() , коэффициент взаимного перекрытия

, коэффициент взаимного перекрытия ![]() , относительная ширина кольца трения

, относительная ширина кольца трения ![]() .

.

По рисунку 100: коэффициент трения ![]() .

.

По таблице 12: коэффициент формы ![]() .

.

Приведенный коэффициент трения:

|

| (61) |

![]() .

.

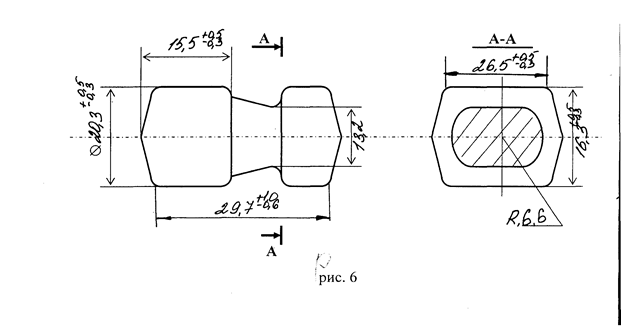

Так как муфта сблокирована с тормозом наружный и внутренний радиусы накладок принимаем равными соответствующим радиусам накладок муфты:

![]() и

и ![]()

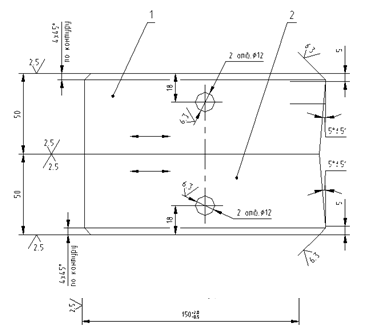

Число вставок определим из формулы:

| (63) |

| где

|

![]()

Толщина ведомого диска зависит от типа фрикционных элементов.

Практика прессостроения показала, что жёсткость диска получается вполне удовлетворительной, если выдерживается условие:

![]()

![]()

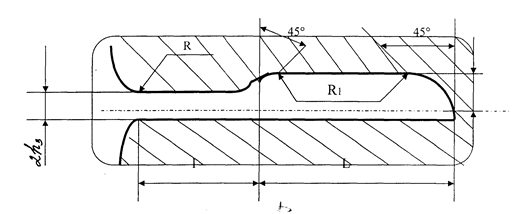

Приведённый радиус трения найдём по формуле:

|

| (64) |

| где |

![]()

Рабочее усилие одной пружины:

|

| (65) |

| где |

![]()

Расчётным усилием пружины тормоза является усилие сжатия пружины:

|

| (66) |

| где

|

![]()

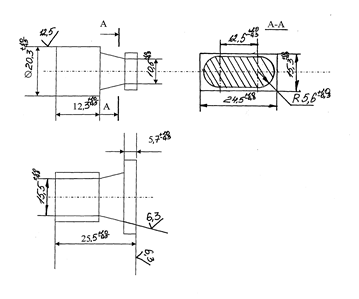

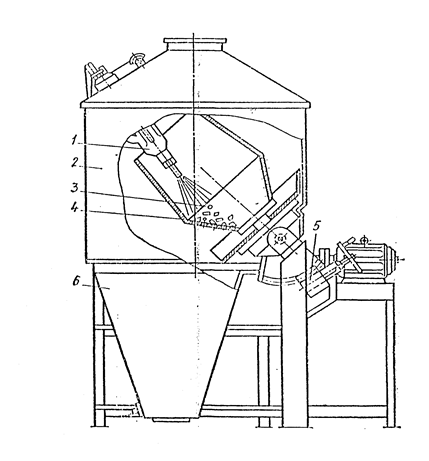

Определяем габаритные размеры пневмоцилиндра:

Принимаем расчетное рабочее давление ![]() , давление

, давление ![]() .

.

Определяем площадь поршня пневмоцилиндра:

|

| (67) |

![]() .

.

Диаметр поршня по ф. 22 будет равен:

![]()

Находим полный ход поршня:

|

| (68) |

Величина износа ![]() .

.

![]() .

.

Коэффициент износа, по ф. 33:

![]() ,

,

усл. выполняется.

Похожие работы

... этапе является более дешевым оборудованием, чем молот. 3. При внедрении и реализации нового технологического процесса штамповки детали типа "фланец" их хромоникелевого жаропрочного сплава уменьшается количество технологических операций, уменьшается суммарная трудоемкость процесса. 4. В рамках разработки нового технологического процесса проведены основные технологические расчеты: определена ...

,

, .

.

0 комментариев