Навигация

Обтачивание цилиндрического валика. Методы обработки изделий из стали

Контрольная работа №1

Задание 1

Обточить цилиндрический валик при заданных условиях. При этом необходимо:

· выбрать модель станка, по паспорту определить все параметры расчета.

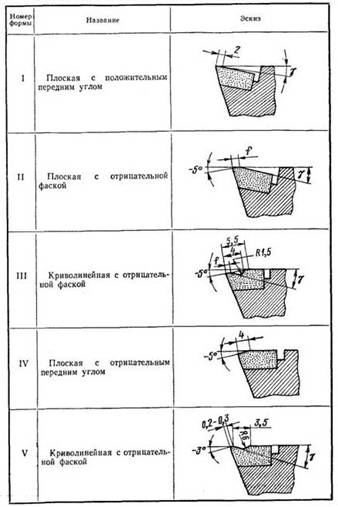

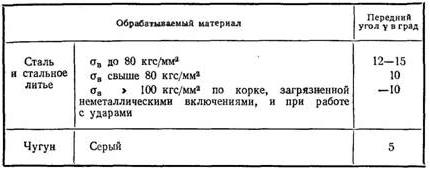

· выбрать материал режущей части резца, обеспечивающей наибольшую производительность. Определить основные размеры резца и пластинки, форму передней грани, геометрические параметры режущей части, форму передней грани, геометрические параметры режущей части, критерии износа и период стойкости, оптимальные для заданных условий. Если целесообразно для заданных условий, следует применить СОЖ, соответственно выбрав ее.

· произвести аналитический расчет наивыгоднейшего режима резания в потребной мощности при точении в заданных условиях с учетом наибольшего использования возможностей станка и режущих способностей резца при обеспечении заданной шероховатости обработанной поверхности.

· произвести анализ полученного режима путем определения коэффициента использования станка по мощности и инструмента по скорости резания.

· определить основное технологическое время, требуемое на операцию.

Исходные данные:

диаметр заготовки: ![]()

диаметр после обработки: ![]()

длина обработки: ![]()

шероховатость обработанной поверхности: ![]()

материал валика: Сталь

марка: 18ХГТ

предел прочности: ![]()

твердость: ![]()

способ крепления на станке: патрон

число оборотов станка: ![]()

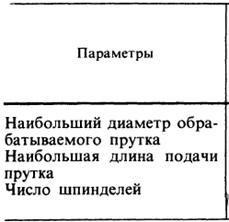

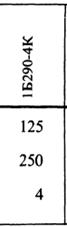

Для обтачивания цилиндрического валика выбираем токарный многошпиндельный горизонтальный прутковый автомат 1Б290-4К.

Станок 1Б290-4К предназначен для обработки деталей из прутка и штучных заготовок в условиях серийного и крупносерийного производства.

На станках могут выполняться такие виды обработки, как обтачивание, растачивание, протачивание канавок (внешних и внутренних), сверление, зенкерование, нарезание резьб плашками, метчиками, самораскрывающимися резьбонарезными головками и устройствами.

У станка 1Е165револьверная головка с вертикальной осью вращения с шестью гнездами, в которых устанавливаются стойки и втулки для крепления вспомогательных и режущих инструментов. Этот станок снабжен поперечным суппортом, что расширяет его технологические возможности.

Передний держатель станка – четырехпозиционный.

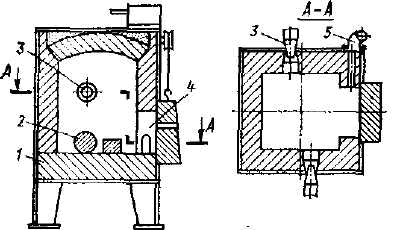

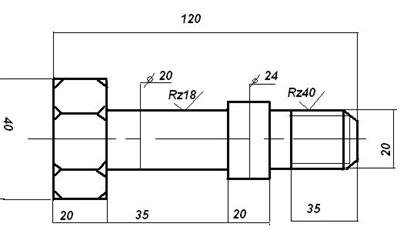

Рис. 1 - Параметры токарного многошпиндельного горизонтального пруткового автомата 1Б290-4К

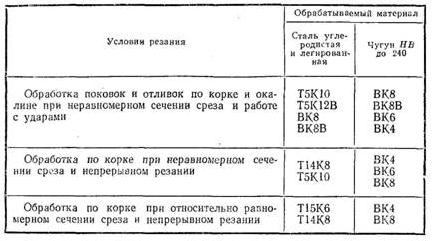

При точении поверхности валика используем резец по ГОСТ 18868-73, при этом пластинки необходимо выполнить из твердосплавного материала ВК8.

Ширина державки: ![]()

Высота державки: ![]()

Длина резца: ![]()

![]()

Ширина режущей кромки: ![]()

![]()

Стойкость резца ![]()

Диаметр обрабатываемой детали: ![]()

Число оборотов станка: ![]()

Подача резца: ![]()

Глубина резания: ![]()

Скорость резания:

![]()

![]()

где ![]()

![]() , т.к. стойкость резца

, т.к. стойкость резца ![]()

![]() , т.к. вылет резца равен

, т.к. вылет резца равен ![]()

![]() , т.к. главный угол в плане

, т.к. главный угол в плане ![]()

Тогда скорость резания будет равен:

![]()

Округляем до ближайшего минимального значения скорости для выбранного станка:

![]()

Сила резания:

![]()

где ![]() – коэффициент на обрабатываемый материал;

– коэффициент на обрабатываемый материал;

Сила резания:

![]()

Эффективная мощность резания:

![]()

Мощность станка на приводе:

![]()

где ![]() – КПД станка.

– КПД станка.

Тогда получим:

![]()

Коэффициент использования станка по мощности:

![]()

Коэффициент использования инструмента по скорости резания:

![]()

Общая длина хода резца:

![]()

где ![]() – величина врезания резца;

– величина врезания резца;

![]() – величина перебега резца.

– величина перебега резца.

![]()

Расчет времени:

![]()

Задание 2

Обработать отверстие диаметром ![]() , полученным после штамповки, до диаметра

, полученным после штамповки, до диаметра ![]() на длину

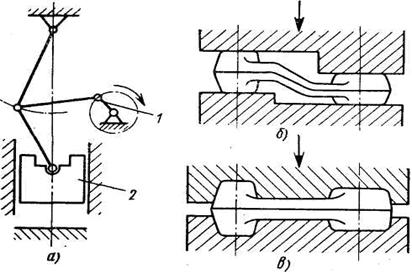

на длину ![]() . Сопоставить эффективность обработки при различных процессах резания: рассверливание, зенкерование.

. Сопоставить эффективность обработки при различных процессах резания: рассверливание, зенкерование.

При решении задачи следует проанализировать предложенные для заданных условий методы обработки и сопоставить эффективность их применения. Для этого необходимо:

· выбрать материал режущей части инструмента, обеспечивающий наибольшую производительность, геометрические параметры режущей части, критерии износа, оптимальный период стойкости для заданных условий; дать эскизы режущей части инструмента со всеми размерами геометрических параметров;

· показать схемы резания предложенных методов обработки с назначением элементов срезаемого слоя;

· назначить оптимальный режим резания с помощь нормативных таблиц;

· определить основное технологическое время.

· сопоставить эффективность применения указанных размеров.

Исходные данные:

диаметр отверстия до обработки: d1=14мм

диаметр отверстия после обработки: d2=14,8мм

длина отверстия: l=30мм

шероховатость поверхности после обработки: Rz=28

материал: Сталь

марка: 35

предел прочности: ![]()

твердость: ![]()

Модель станка – вертикально-сверлильный 2Н125А.

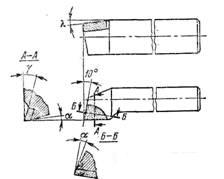

Для рассверливания выбираем сверло спиральное с коническим хвостовиком 035-2301-1029 (по ОСТ 2И20-2-80).

Материал режущей части сверла при обработке данного материала должен быть Т15К6.

Диаметр режущей части: ![]()

Общая длина: ![]()

Длина режущей части: ![]()

Угол наклона режущей кромки: ![]()

Стойкость сверла: ![]()

При рассверливании:

глубина резания: ![]()

Подача

![]()

Скорость сверления

![]()

где ![]() – стойкость режущего инструмента.

– стойкость режущего инструмента.

![]() – подача.

– подача.

Тогда скорость сверления получится:

![]()

Тогда частота вращения шпинделя будет равна:

![]()

По паспорту станка ![]() .

.

Тогда

![]()

Крутящий момент можно вычислить по формуле:

![]()

где ![]() – номинальный диаметр отверстия,

– номинальный диаметр отверстия,

![]() – коэффициент;

– коэффициент; ![]()

![]() – поправочный коэффициент;

– поправочный коэффициент; ![]()

Тогда

![]()

Эффективная мощность резания:

![]()

Расчетная длина пути сверла равна:

![]()

где ![]() – величина врезания резца;

– величина врезания резца;

![]() – величина перебега резца.

– величина перебега резца.

![]()

Тогда основное технологическое время будет равно:

![]()

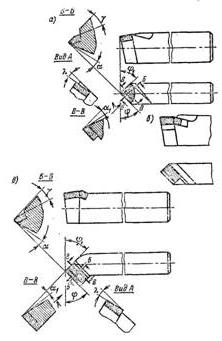

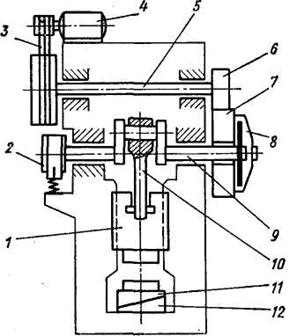

Для зенкерования выбираем зенкер цельный с коническим хвостовиком (ГОСТ 12509-75) (рис. 2).

Диаметр режущей части: ![]()

Общая длина: ![]()

Длина режущей части: ![]()

Рис. 2

Задний угол a на задней поверхности лезвия 10°, на калибрующей части 8°.

Передний угол g = 25°.

Угол наклона винтовой канавки w = 25°.

Главный угол в плане j = 60°.

Обратную конусность по длине рабочей части принимаем равной 0,04 мм.

Стойкость зенкера: ![]()

При зенкеровании:

глубина зенкерования: ![]()

Подача

![]()

Скорость зенкерования

![]()

где ![]() – стойкость режущего инструмента.

– стойкость режущего инструмента.

![]() – подача.

– подача.

Тогда скорость зенкерования получится:

![]()

Тогда частота вращения шпинделя будет равна:

![]()

По паспорту станка ![]() .

.

Тогда

![]()

Крутящий момент можно вычислить по формуле:

![]()

где ![]() – номинальный диаметр отверстия,

– номинальный диаметр отверстия,

![]() – коэффициент;

– коэффициент; ![]()

![]() – поправочный коэффициент;

– поправочный коэффициент; ![]()

Тогда

![]()

Эффективная мощность резания:

![]()

Расчетная длина пути сверла равна:

![]()

где ![]() – величина врезания резца;

– величина врезания резца;

![]() – величина перебега резца.

– величина перебега резца.

![]()

Тогда основное технологическое время будет равно:

![]()

Вывод: таким образом данное отверстие выгоднее обрабатывать зенкерованием, т.к. при одинаковой необходимой мощности время обработки немного меньше.

Задание 3

Квалитет вала – h9

квалитет отверстия – H7

диаметр вала: ![]()

диаметр отверстия: ![]()

длина валика: ![]()

материал: сталь 45

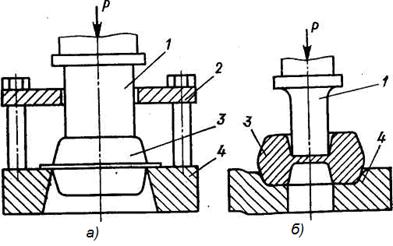

В качестве заготовки предлагается пруток, сортамент выбирается по каталогам из справочников. Исходя из габаритов детали и параметров поверхности – рассчитывают минимальный и максимальный припуск. По стандартной методике припуск разбивают на операционные припуски, строят соответствующую схему с указанием допусков и припусков, определяют геометрические параметры инструментов.

Заготовка из стали 45 ГОСТ 1050-88 получена штамповкой на молотах.

1. Рассчитываем массы детали и заготовки (ρ=7825 кг/м3) масса готовой детали:

масса заготовки:

![]()

2. Технологический маршрут обработки поверхности Ø24h9 состоит из четырех операций: чернового и чистового обтачивания и чернового шлифования. Все операции производятся в центрах.

4. Технологический маршрут обработки заносим в таблицу. Так же записываем значения элементов припуска, соответствующие заготовке и каждому технологическому переходу.

5. Так как обработка ведется в центрах, погрешность установки в радиальном направлении равна нулю, что имеет значение для рассматриваемого размера. В этом случае величина исключается из основной формулы для расчета минимального припуска, и соответствующую графу можно не включать в расчетную таблицу 1.

Похожие работы

... , при легированных сталях — эмульсия и сурепное масло, при стальных отливках — эмульсия. При обработке серого чугуна охлаждение не применяется. 1.11 Измерения при черновом обтачивании Грубые измерения диаметров детали при черновом обтачивании наружных цилиндрических поверхностей производятся кронциркулем и линейкой. Простым кронциркулем (рис. 7, а), дужки которого соединены шарниром, можно ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

... .335 с., ил. Организационно-экономический расчёт.Консультант: Одинцова Л. А. Исследовательская часть. Охрана труда и охрана окружающей среды. В данном проекте спроектирован цех для ремонта поршневых компрессоров. Основной материал обработки серый чугун марок СЧ 21, 24 ГОСТ 1412-79. Для ремонта компрессоров применяется различное оборудование: токарные, круглошлифовальные, плоскошлифовальные, ...

... ;в=6 кг/мм2 – предел прочности деформируемого материала при температуре окончания штамповки. Мм=1781,9 кг=1,8 т. В соответствии с расчетом для штамповки заготовки зубчатого колеса по ОСТ 2КП12 – 1 – 87 выбираем паровоздушный молот с массой падающих частей 2 тонны. 2. Обработка металлов резанием 2.1 Введение Обработка металлов резанием – технологические процессы обработки металлов путем ...

0 комментариев