Навигация

Отделочная обработка наружных и внутренних цилиндрических поверхностей

Федеральное агентство образования

Государственное образовательное учреждение высшего профессионального образования

"Ижевский государственный технический университет"

Кафедра "СТиА"

Реферат

на тему "Отделочная обработка наружных и внутренних цилиндрических поверхностей"

2007

Содержание

Введение

1. Черновое обтачивание цилиндрических поверхностей

1.1 Резцы для чернового обтачивания

1.2 Правые и левые резцы

1.3 Материалы, применяемые для проходных резцов

1.4 Элементы головки и углы твердосплавных резцов

1.5 Форма передней поверхности, углы и другие элементы быстрорежущих резцов

1.6 Установка проходных резцов относительно линии центров станка

1.7 Общие правила установки резца в резцедержателе

1.8 Некоторые особенности работы твердосплавными резцами с отрицательными передними углами

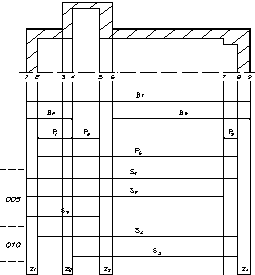

1.9 Режимы резания при черновом обтачивании твердосплавными резцами

1.10 Режимы резания при черновом обтачивании быстрорежущими резцами

1.11 Измерения при черновом обтачивании

1.12 Точность размеров деталей и шероховатость поверхностей, получающихся при черновом обтачивании

2. Чистовая обработка и отделка цилиндрических поверхностей

2.1 Предварительные замечания

2.2 Подготовка станка для чистового и точного обтачивания

2.3 Закрепление деталей при чистовой обработке

2.4 Резцы для чистового обтачивания

2.5 Материалы, применяемые для чистовых резцов

2.6 Углы и другие элементы головки чистовых резцов

2.7 Установка резцов при чистовом обтачивании

2.8 Режимы резания при чистовой обработке

2.9 Охлаждение при чистовой обработке

2.10 Измерения при чистовой обработке

2.11 Отделка наружных поверхностей

Список литературы

обтачивание резец деталь шероховатость станок

Введение

Токарь — одна из важнейших профессий современного производства. Токарь должен уметь выполнять работы по чертежам, выбирать оптимальный порядок обработки деталей, проводить расчеты, связанные с выполнением сложных работ. Токарь, работающий на универсальном станке, изготавливает единичные детали, требующие особой точности обработки.

Резание металлов — один из способов механической обработки поверхности заготовки (или предварительно обработанной детали) путем снятия стружки для придания изделию требуемых формы, размеров, взаимного расположения и шероховатости его поверхностей. Обработку резанием точением изделий типа тел вращения выполняют на токарном станке, такими деталями являются, например, валы, зубчатые колеса, шкивы, кольца, муфты, гайки и др. Токарная обработка — обработка резанием при помощи режущих инструментов наружных (обтачивание) и внутренних (растачивание) поверхностей тел вращения (цилиндрических, конических, фасонных), а также спиральных и винтовых поверхностей. Процесс характеризуется вращательным движением заготовки (главное движение) и непрерывным поступательным движением режущего инструмента (движение подачи). Используемые режущие инструменты — резцы, сверла, зенкеры, развертки, метчики, плашки, резьбонарезные головки и др. Основные виды токарных работ — обработка цилиндрических, конических, фасонных, торцовых поверхностей, уступов, точение канавок, отрезка частей заготовки, обработка отверстий сверлением, зенкерованием, растачиванием, развертыванием, нарезание резьбы, полирование, накатывание рифлений. В процессе обработки резанием выполненный из твердого материала токарный резец при сближении с подлежащим обработке вращающимся изделием внедряется в его поверхностный слой и при движении вдоль вращающегося изделия режущей кромкой отделяет лишние

1. Черновое обтачивание цилиндрических поверхностей

Закрепление детали при черновом обтачивании. Способ закрепления детали при черновой обработке выбирается в зависимости от ее формы, размеров, назначения и т.д. по правилам. Следует помнить, что при черновом обтачивании деталей снимаются стружки больших сечений, вследствие чего возникают значительные силы резания, под действием которых деталь может быть вырвана из патрона. Поэтому закрепление детали в рассматриваемом случае должно быть особенно прочным.

1.1 Резцы для чернового обтачивания

Резцы для чернового обтачивания работают обычно при большом сечении стружки и часто при высокой скорости резания. Поэтому такой резец должен быть прочным, хорошо поглощать теплоту, образующуюся в процессе резания, и не терять твердости от нагревания во время работы. Форма передней поверхности резца должна быть такой, чтобы отделение стружки происходило с возможно большей легкостью.

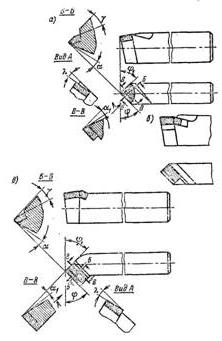

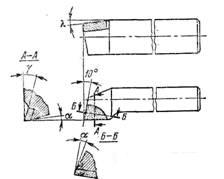

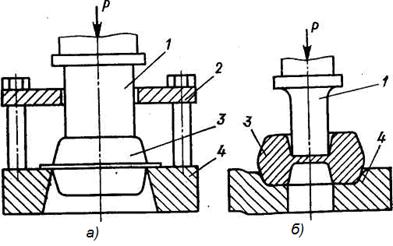

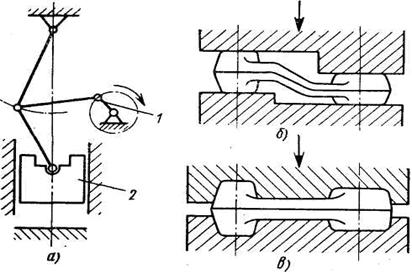

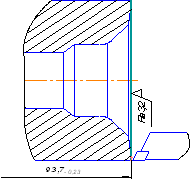

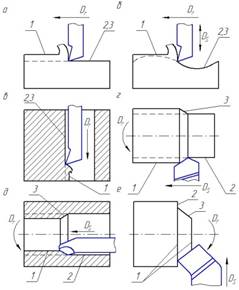

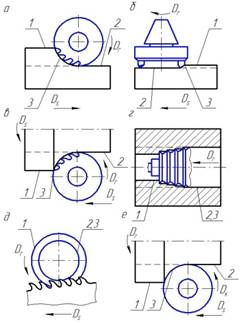

Твердосплавные резцы для чернового обтачивания, называемые проходными, изображены на рис. 1. Прямые проходные резцы (рис. 1, а и б, отличающиеся друг от друга лишь формой твердосплавной пластинки) изготовляются с главным углом в плане угол = 45, 60 и 75°. Отогнутые проходные резцы (рис. 1, в), обычно штампованные, сложнее в изготовлении. Тем не менее, они широко применяются, так как ими можно производить не только продольное, но и поперечное обтачивание (подрезание). Кроме того, они иногда удобнее при обработке поверхностей, трудно доступных для прямого резца. Главный угол в плане у этих резцов равен 45°.

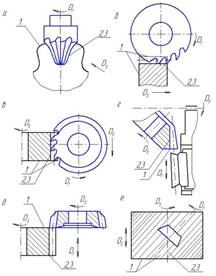

Проходные упорные резцы (рис. 2) особенно пригодны для обработки детали с уступами небольших размеров, образуемыми этим же резцом. Главный угол в плане этих резцов 90°, что способствует уменьшению вибраций в процессе работы. Поэтому упорные резцы успешно используются при обработке нежестких деталей.

Рис. 1 – Проходные резцы, прямые (а, б) и отогнутый (в)

Рис. 2 – Проходные упорный резец; Рис. 3 – Левый (а) и правый (б) резцы

Быстрорежущие резцы по своей форме подобны твердосплавным резцам того же назначения, но отличаются от них, как это будет показано ниже, величинами углов и другими элементами головки.

Похожие работы

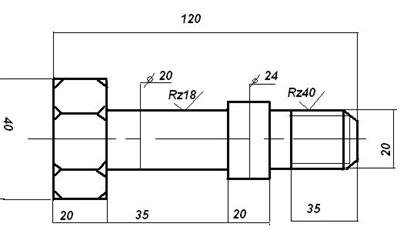

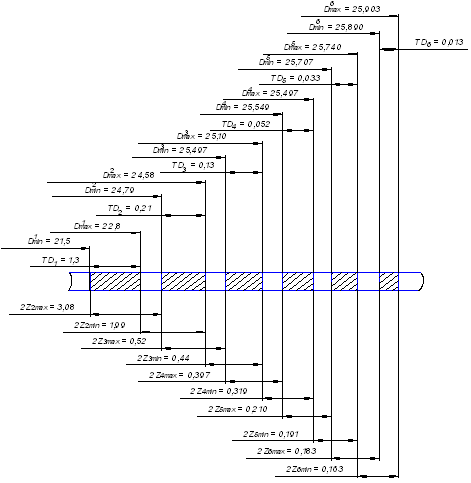

... получения заготовки для каждого из способов путем сравнения их по значению стоимости. Себестоимость производства заготовок, без учета затрат на предварительную механическую обработку, определяется по зависимости [1, стр. 61]: (7), где Gд –масса детали, кг Gзаг –масса заготовки, кг Кто – коэффициент, учитывающий доплаты за термообработку и очистку заготовок, руб/т Ктч –коэффициент, ...

... ;в=6 кг/мм2 – предел прочности деформируемого материала при температуре окончания штамповки. Мм=1781,9 кг=1,8 т. В соответствии с расчетом для штамповки заготовки зубчатого колеса по ОСТ 2КП12 – 1 – 87 выбираем паровоздушный молот с массой падающих частей 2 тонны. 2. Обработка металлов резанием 2.1 Введение Обработка металлов резанием – технологические процессы обработки металлов путем ...

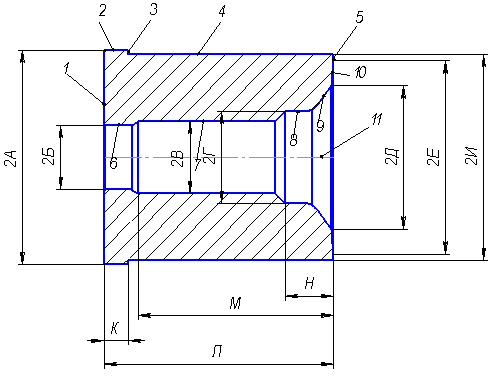

... места, оборудования и выполняемых технологических операций Обработка детали ''вставка нижняя'' производится на производственном участке по изготовлению штампов для холодной объемной штамповки. Таблица 3.1.1 Описание технологического процесса и оборудование производственного участка N оп Наименование операции Наименование оборудования Работы, выполняемые на этом оборудовании 05 ...

... ; 2) переменность толщины срезаемого слоя и рабочей длины лезвия. На практике используются: периферийное и торцевое фрезерование - фрезерование соответственно периферийным и торцевым лезвийным инструментом (см. рис.2.5, а, б); круговое фрезерование - фрезерование поверхности вращения (см. рис.2.5, в); охватывающее фрезерование - фрезерование инструментом, зубья которого расположены на внутренней ...

0 комментариев