Навигация

Изд. в ч. 2 изд.в ч. 6 изд.в ч. 4 изд.в ч

3 изд. в ч. 2 изд.в ч. 6 изд.в ч. 4 изд.в ч.

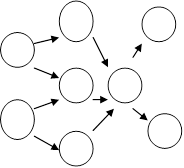

Для обеспечения непрерывности поточного производства в поточной линии выделяется ведущая машина, отличающаяся наибольшей производительностью, и производительность которой должна быть подчинена каждому рабочему месту.

Параметры:

· рассмотрим производительность рабочих мест Пί=3,2,6,4, где

Пί - производительность этого рабочего места, количество изделий, которое может быть обработано в час, сутки, смену. Производительность ведущей машины Пвм = q =6 и рассчитывается в тех же единицах, что и производительность рабочего места.

· рассмотрим расчет производственного задания рабочим местам поточной линии Zί = q * аί, где

Zί - производственное задание ί - рабочему месту, то есть количество предметов труда, которое должно быть обработано на ί - рабочем месте, чтобы обеспечить непрерывную работу ведущей машине, где аί - коэффициент, учитывающий потери. Если аί = 1, то потери отсутствуют, если аί > 1 - потери на рабочих местах до ведущей машины, аί < 1 - потери на рабочих местах, следующих за ведущей машиной.

Zί = 6 * 1 = 6 изд. в ч. Зная Zί и Пί, рассчитаем количество рабочих мест Крм. = Zί / Пί = 6/3 =2; 6/2 =3; 6/6 =1; 6/4 =1,5

6 изд. в час

· Рассмотрим продолжительность выполнения операций на рабочем месте и ритм рабочих мест.

tобί = Т/ Пί, где tобί - время, за которое должна быть обработана партия сырья или полуфабрикат в часах, сменах, сутках.

tобί = 60/3 =20'; 60/2 =30'; 60/6 =10'; 60/4 =15'.

Чрм ί - время, за которое надо обработать партию сырья или полуфабрикатов на ί - рабочем месте, чтобы обеспечить непрерывную работу ведущей машины.

Чрм ί = Т/ Zί = 60/6 = 10 минут, вследствие этого определяем

Крм. ί = tобί / Чрм = 20'/10 = 2; 30'/10 = 3; 10'/10 = 1; 15'/10 = 1,5.

3.1 Организация работы тестомесильного отделения

Замес теста осуществляется в тестомесильных машинах. Следовательно, производительность тестомесильных машин и производственное задание тестомесильному отделению должно быть выражено в количестве деж в час.

Для расчета ритма работы тестомесильного отделения определим производственное задание тестомесильному отделению в дежах, то есть количестве деж с тестом, которое надо замесить в час, чтобы обеспечить непрерывную работу ведущего оборудования (печи0, исходя из емкости одной дежи), по формуле:

Zдеж = Zm*100 / e*q, где

Zдеж - среднее количество деж в час, необходимое для выполнения заказа; Zm - средний часовой расход муки, кг (рассчитываем по таблице 4); e - емкость дежи, л; q - количество муки на 100 л геометрического объема дежи, л.; Кдеж = 390,9*100 / 330*35 = 3,4 дежи/час

Средний часовой расход муки определяется по таблице 4.

Таблица 4

| Ассортимент | Принято к исполнению | Плановый выход, % | Необходимое кол-во муки | ||

| кг/сутки | кг/смену в среднем | кг/смену в среднем | кг/ч | ||

| Булка черкизовская | 1165,6 | 582,8 | 148 | 393,8 | 49,2 |

| Батон столовый | 1082,4 | 541,2 | 134 | 403,9 | 50,5 |

| Батон к чаю | 2248 | 1124 | 141 | 797,2 | 99,7 |

| Батон городской | 2164,8 | 1082,4 | 125 | 865,9 | 108,2 |

| Батон столичный | 1665,2 | 832,6 | 125 | 666,1 | 83,3 |

| ИТОГО | 8326 | 4163 | - | 3126,9 | 390,9 |

Рассчитываем ритм работы тестомесильного отделения по формуле:

r = T / Z, где

Т - период работы, на который рассчитано производственное задание;

Z - производственное задание рабочему месту за соответствующий период времени (в данном случае 3,4 дежи/час);

r = 60 / 3,4 = 17,6 мин.

Определяем количество тестомесильных машин по формуле:

Км = Σtон / r, где

Σtн - норма времени на один замес дежи опары, теста и его обминку.

Согласно хронометру, Σtн = 15 мин. (6 мин. - замес опары, 7 мин. - замес теста и 2 мин. - обминка). Следовательно,

Км = 15/17,6 = 0,85

Таким образом, для обслуживания линии №3 достаточно одной тестомесильной машины. Определяем количество тестомесов, необходимых для обслуживания линии №3. Согласно хронометражу, норма времени всех речных операций на замес одной дежи опары, теста и обминку составляет 29,6 мин. Ритм работы тестомесильного отделения составляет 17,6 мин., следовательно, количество тестомесов для обслуживания линии №3 составит 2 человека.

Кр = 29,6 /17,6 = 1,68 человек.

Принимаем 2 человека.

Таким образом, при обслуживании линии №3 тестомес будет иметь коэффициент использования рабочего времени 94 %.

3.2 Организация работы тесторазделочного отделенияНа линии №3 проводится разделка теста на тестоделителях марки РМК для пяти видов изделий.

Произведём расчёт количества тестовых заготовок, необходимых для бесперебойной работы печи №3 по одному из пяти видов продукции. Например, по батону к чаю, занимающему наибольший удельный вес в общей линии (27%). Этих изделий вырабатывается 682 кг/ч.

Для бесперебойной работы печи задание тесторазделочному отделению исчисляется количеством тестовых заготовок в минуту. Эта величина (Zр) определяется по следующей формуле:

Zр = Пт* (1+0,01β) / G*60, где

Пт - технологическая норма производительности печи, кг/час;

β - возврат тестовых заготовок (с большими отклонениями от заданной массы и др.) в % к выработке данного вида изделий в штуках (принимается 3 %); G - масса одной штуки, кг.

Количество тестовых заготовок в минуту (Zр) для обеспечения бесперебойной работы печи при выработке батона к чаю равно 78.

682*1,03/0,15*60

Коэффициент использования тестоделительной машины определяется по формуле:

Км = Zр / Пд, где

Пд - техническая норма производительности машины, кусков/мин.

(для данного вида изделий - 64).

Коэффициент использования тестоделительной машины марки РМК будет равен 121,9 %, то есть в линию необходимо поставить 2 тестоделителя.

Км = 78*100 / 64 = 121,9

Количество машинистов для обслуживания тесторазделочной линии рассчитывается по формуле:

Кр = Zр* Σtр / 60, где

Zр - количество кусков теста в минуту для обеспечения бесперебойной работы печи (78);

Σtр - норма всех ручных операций, связанных с получением одной тестовой заготовки. Согласно хронометражу - 0,75.

60 - секунд в минуту.

Кр = 78*0,75/60 = 0,98

Количество машинистов для обслуживания линии №3 равно 0,98.

Загрузка машиниста, обслуживающего делительную машину на линии №3, составит 98 %. На другие операции у машиниста остается 2 % времени.

Аналогичные расчеты проведем по другим видам изделий.

Произведём расчёт количества тестовых заготовок, необходимых для бесперебойной работы печи №3по булке черкизовской, занимающему удельный вес в общей линии (14%). Этих изделий вырабатывается 538 кг/ч.

Для бесперебойной работы печи задание тесторазделочному отделению исчисляется количеством тестовых заготовок в минуту. Эта величина (Zр) определяется по следующей формуле:

Zр = Пт* (1+0,01β) / G*60 = 538*1,03/0,4*60 = 23

Количество тестовых заготовок в минуту (Zр) для обеспечения бесперебойной работы печи при выработке булки черкизовской равно 23.

Коэффициент использования тестоделительной машины определяется по формуле:

Км = Zр / Пд = 23*100 / 64 =35,9.

Коэффициент использования тестоделительной машины марки РМК будет равен 35,9 %, то есть в линию необходимо поставить 1 тестоделитель.

Количество машинистов для обслуживания тесторазделочной линии рассчитывается по формуле:

Кр = Zр* Σtр / 60 = 23*0,75/60 = 0,29

Количество машинистов для обслуживания линии №3 равно 0,29.

Загрузка машиниста, обслуживающего делительную машину на линии №3, составит 29 %. На другие операции у машиниста остается 71% времени.

Рассчитаем количество тестовых заготовок, необходимых для бесперебойной работы печи №3 по батону столовому, занимающему удельный вес в общей линии (13%). Этих изделий вырабатывается 696 кг/ч.

Для бесперебойной работы печи задание тесторазделочному отделению исчисляется количеством тестовых заготовок в минуту. Эта величина (Zр) определяется по следующей формуле:

Zр = Пт* (1+0,01β) / G*60 = 696*1,03/0,3*60 = 40.

Количество тестовых заготовок в минуту (Zр) для обеспечения бесперебойной работы печи при выработке батона столового равно 40.

Коэффициент использования тестоделительной машины определяется по формуле:

Км = Zр / Пд = 40*100 / 64 =62,5.

Коэффициент использования тестоделительной машины марки РМК будет равен 62,5 %, то есть в линию необходимо поставить 1 тестоделитель.

Количество машинистов для обслуживания тесторазделочной линии рассчитывается по формуле:

Кр = Zр* Σtр / 60 = 40*0,75/60 = 0,5.

Количество машинистов для обслуживания линии №3 равно 0,5.

Загрузка машиниста, обслуживающего делительную машину на линии №3, составит 50 %. На другие операции у машиниста остается 50% времени.

Произведём расчёт количества тестовых заготовок, необходимых для бесперебойной работы печи №3 по батону городскому, занимающему удельный вес в общей линии (26%).

Этих изделий вырабатывается 638 кг/ч.

Для бесперебойной работы печи задание тесторазделочному отделению исчисляется количеством тестовых заготовок в минуту. Эта величина (Zр) определяется по следующей формуле:

Zр = Пт* (1+0,01β) / G*60 = 638*1,03/0,2*60 = 55

Количество тестовых заготовок в минуту (Zр) для обеспечения бесперебойной работы печи при выработке батона городского равно 55.

Коэффициент использования тестоделительной машины определяется по формуле:

Км = Zр / Пд = 55*100 / 64 =85,9.

Коэффициент использования тестоделительной машины марки РМК будет равен 85,9 %, то есть в линию необходимо поставить 1 тестоделитель.

Количество машинистов для обслуживания тесторазделочной линии рассчитывается по формуле:

Кр = Zр* Σtр / 60 = 55*0,75/60 = 0,69

Количество машинистов для обслуживания линии №3 равно 0,69. Загрузка машиниста, обслуживающего делительную машину на линии №3, составит 69 %.

На другие операции у машиниста остается 31% времени.

Рассчитаем количество тестовых заготовок, необходимых для бесперебойной работы печи №3 по батону столичному, занимающему удельный вес в общей линии (20%). Этих изделий вырабатывается 676 кг/ч.

Для бесперебойной работы печи задание тесторазделочному отделению исчисляется количеством тестовых заготовок в минуту.

Эта величина (Zр) определяется по следующей формуле:

Zр = Пт* (1+0,01β) / G*60 = 676*1,03/0,2*60 = 58.

Количество тестовых заготовок в минуту (Zр) для обеспечения бесперебойной работы печи при выработке батона столичного равно 58.

Коэффициент использования тестоделительной машины определяется по формуле:

Км = Zр / Пд = 58*100 / 64 =90,6.

Коэффициент использования тестоделительной машины марки РМК будет равен 90,6 %, то есть в линию необходимо поставить 1 тестоделитель.

Количество машинистов для обслуживания тесторазделочной линии рассчитывается по формуле:

Кр = Zр* Σtр / 60 = 58*0,75/60 = 0,73.

Количество машинистов для обслуживания линии №3 равно 0,73.

Загрузка машиниста, обслуживающего делительную машину на линии №3, составит 73%. На другие операции у машиниста остается 27% времени.

Вывод: как показывают расчеты при производстве достаточно 1 тестоделителя для всех видов продукции кроме батона к чаю. При производстве батона к чаю надо поставить 2 тестоделителя, чтобы печь была полностью загружена, так как при 1 тестоделителе печь будет недогружена и предприятие будет иметь потери:

(78 - 64) * 0,15 * 60 * 15,5 *349/1000 = 681,6 кг/ч.

3.3 Количество рабочих, необходимых для обслуживания печи можно определить по формуле

Кр = Σ tp / rз, где

Σ tp - норма времени операций по загрузки одного ряда изделий на под печи;

БН-25 (выгрузка из печи происходит автоматически), согласно хронометру 0,5 мин;

rз - ритм загрузки (выгрузки) печи, мин;

rз = t / К, где

t - продолжительность одного подооборота (времени выпечки), мин;

К - число рядов изделий по длине печи.

t и К выбираются из таблицы 2.

Например, для булки черкизовской rз = 23/43 = 0,53 мин.

Следовательно, Кр = 0,5/0,53 = 0,95 = 1 человек.

Для обслуживания печи № 3 при выпечке черкизовской булки достаточно одного пекаря.

Аналогичные расчеты проведем по другим видам изделий.

Для производства батона столового rз = 19/35 = 0,54 мин.

Следовательно, Кр = 0,5/0,54 = 0,93 = 1 человек.

Для обслуживания печи № 3 при выпечке батона столового достаточно одного пекаря.

Для производства батона к чаю rз = 18/62 = 0,29 мин.

Следовательно, Кр = 0,5/0,29 = 1,7 = 2 человека.

Для обслуживания печи № 3 при выпечке батона к чаю необходимо два пекаря.

Для производства батона городского rз = 16/36 = 0,44 мин.

Следовательно, Кр = 0,5/0,44 = 1,1 = 1 человек.

Для обслуживания печи № 3 при выпечке батона городского достаточно одного пекаря.

Для производства батона столичного rз = 18/29 = 0,62 мин.

Следовательно, Кр = 0,5/0,62 = 0,8 = 1 человек.

Для обслуживания печи № 3 при выпечке батона столичного достаточно одного пекаря.

Вывод: как показывают расчеты для всех видов изделий, кроме батона к чаю, достаточно одного рабочего для обслуживания печи. Для производства батона к чаю необходимо в линию ставить двух пекарей - посадчиков, так как с одним пекарем печь будет работать в холостую.

4. Состав бригад и расстановка рабочей силы по рабочим местам на поточной линии № 3

Средний состав бригады в смену рассчитывается по рабочим местам и нормам обслуживания, а количество рабочих, занятых на ручных операциях (например, на укладке рожков), определяется по нормам выработки с учетом их перевыполнения.

Число рабочих в сутки определяется умножением среднего состава бригады в смену на количество рабочих смен (в данном случае две).

С учетом того, что в ночную смену необходимо осуществлять замес опар и тест, на данном предприятии имеется дополнительная группа общего обслуживания из четырех человек: опарщик, тестовод IV разряда, тестовод V разряда, кочегар.

Количество производственных бригад, необходимых для организации беспрерывной работы предприятия, может быть определено по формуле:

В = К * С * Тс / Тн, где

В - количество производственных бригад;

К - количество дней работы предприятия в неделю;

С - количество рабочих смен в сутки;

Тс - продолжительность смены, ч;

Тн - продолжительность рабочей недели, ч.

Для мелкоштучного цеха количество бригад составит 3.

(7*2*8,5) / 41

Линию 3 обслуживают 8 человек, в том числе:

машинист делительной машины - III разряда - 1 человек

машинист закаточной машины - II разряда - 1 человек

рабочий у расстроенного шкафа - II разряда - 1 человек

пекари-посадочники - IV разряда - 2 человека

укладчик готовой продукции - II разряда - 1 человек.

тестомес - 2 человека

В цехе работает бригада общего обслуживания в количестве 4 человек. Средний состав бригады в смену по цеху мелкоштучных изделий составляет 45 человек.

5. Организация рабочего места тестомеса на данном предприятии

Рабочее место представляет собой закрепленную за отдельным рабочим (или бригадой) часть производственной площади с расположенными на ней средствами труда, необходимыми для осуществления определенной части производственного процесса.

Под рациональной организацией рабочего места понимается комплексное совершенствование всех элементов организации рабочего места (планировка, оснащение, обслуживание по всем функциям и условия труда) с целью создания определенного комплекса организационно-технических условий для бесперебойного и нормального процесса труда.

На страницах приведена характеристика рациональной организации рабочего места тестомеса V разряда при обслуживании четырёх тестомесильных машин непрерывного действия и двух бункерных агрегатов. Характеристика дана по 8-ми разделам (в восьми таблицах): квалификация рабочего, рабочая зона и маршрут, технологическое оборудование, средства управления и контроля, средства охраны труда и техники безопасности, производственный инструмент и инвентарь, условия труда и эстетика.

Такая характеристика рабочего места достаточно полно отражает состояние организации рабочего места.

6. Характеристика рациональной организации рабочего места

| I. № | Производственные рабочие | Количество |

| 1. | Тестомес 3 разряда | два |

| II. № | Характеристика рабочего места | Количество | Усл. обозначения |

| 2. | Рабочее место постоянное | 2 | |

| 3. | Рабочая зона | 80 м2 | |

| 4. | Рабочий маршрут | 128 м | --- |

| III. № | Технологическое оборудование | Количество | Мощ. эл. двиг. |

| 5. | 6-х компонентная дозировочная станция | 1 | - |

| 6. | Автомукомер - дозатор | 1 | 0,4 |

| 7. | Дежеопрокидыватель | 1 | 3 |

| 8. | Тестомесильная машина для замеса опары и теста | 1 | 3,6 |

| IV. № | Средства управления и контроля | Количество |

| 9. | Кнопки "пуск" и "стоп" для тестомесильной машины | 1 |

| 10. | Кнопки "пуск" и "стоп" для дозаторов | 2 |

| V. № | Средства охраны труда и техники безопасности | Количество |

| 11. | Ограждения электропровода и обслуж. площадки | 6 |

| 12. | Приточно-вытяжная вентиляция | 2 |

| 13. | Блокировка | 1 |

| 14. | Заземление и зануление | |

| VI. № | Производственный инструмент и инвентарь | Количество |

| 15. | Стол | 2 |

| 16. | Скребок для зачистки оборудования | 2 |

| 17. | Щетка-сметка | 2 |

| 18. | Бачок для растительного масла | 2 |

| 19. | Стул для рабочего с регулируемой высотой сиденья | 1 |

| VII. № | Условия труда | Ед. измерения | Благопр. зона |

| 20. | Температура воздуха | оС | 18-22 |

| 21. | Относительная влажность | % | 40-65 |

| 22. | Освещенность | люкс | 100-70 |

| 23. | Шум | дБ | 70-85 |

| 24. | Вибрация | амп/мин | 0 |

| 25. | Концентрация СО | мг/л | 0-0,01 |

| 26. | Концентрация мучной пыли | мг/м3 | 0-1 |

| VIII. № | Мероприятия по производственной эстетике |

| 27. | Цвет оборудования - салатный |

| 28. | Движущиеся части оборудования - красного цвета |

| 29. | Цвет трубопроводов для муки 1 сорта - голубой |

| 30. | Цвет трубопроводов для муки высшего сорта - жёлтый |

7. Расчет длительности производственного цикла

Для рациональной организации производственного процесса целесообразно использовать часовой график.

В хлебопекарной промышленности применяются несколько видов часовых графиков производственного процесса. Наибольший интерес представляют графики, предложенные Л.Н. Переверзевой, П.С. Мархелем и Л.А. Татур.

В основу графика по организации производственного процесса на БКК целесообразно применить график П.С. Мархеля, хорошо зарекомендовавший себя на ряде хлебозаводов г. Санкт-Петербурга. График оформляется в виде набора технологических линеек, расположенных на сетке времени (1мм на линейке соответствует 1 мин. хода процесса). В качестве линеек используются конторские деревянные линейки, закрепленные на направляющих (см. рисунок).

С помощью разноцветных движков разной длины отмечается продолжительность операции по обработке предметов труда на каждой стадии технологического процесса для одной порции теста (в деже или в секции бункера).

При оформлении графика принято черными движками отмечать замес опары, теста и обминку; зелеными - разделку теста; желтыми - посадку; красными - выгрузку изделий из печи.

Продолжительность брожения опары, теста, расстойки, выпечки определяется расстоянием между движками. Движки принято делать из резиновой трубки с внутренним диаметром 10 мм.

В таблице 5 приводится расчет количества деж теста для изделий, вырабатываемых в сутки. На примере производства батона к чаю рассмотрим, как рассчитывают и оформляют технологическую линейку (см. рис.). Продолжительность замеса опары в деже "Стандарт" по нормативу 6 мин. На технологической линейке этот процесс показан черным движком, ширина которого 6 мм соответствует 6 мин. длительности замеса опары. После замеса опары происходит ее брожение в течение 300 мин., затем производится замес теста в течение 6 мин. Замес теста отмечается черным движком шириной 6 мм. Этот движок располагается левым концом на 300-й мин. (начало замеса), а правым - на 306-й мин. (окончание замеса). Далее происходит брожение теста до обминки в течение 100 мин. Обминка теста начинается на 406-й мин. и заканчивается на 408-й мин. Таким образом, процесс обминки длится 2 мин. и обозначается черным движком шириной 2 мм.

Таблица 5

Составление заказа на сутки (по сменам) в дежах теста

| Ассортимент | Всего | Выход изделий из 1 дежи, кг |

| |

| Заказ на сутки, деж |

| |||

| 1 | 4 | 5 | 8 |

|

| Булка черкизовская | 1165,6 |

| 7 | |

| Батон столовый | 1082,4 |

| 7 | |

| Батон к чаю | 2248 |

| 16 | |

| Батон городской | 2164,8 |

| 14 | |

| Батон столичный | 1665,2 |

| 11 | |

| ИТОГО | 8326 |

После обминки продолжается процесс брожения теста в течении 18 мин.; заканчивается этот процесс на 426-й минуте. Как только закончится брожение теста, начинается процесс разделки теста. Длительность разделки теста (19 мин.) устанавливается по ритму выгрузки изделий, полученных из одной дежи теста. Процесс разделки отмечается двумя зелеными движками, первый располагается левым концом на 426-й мин. (начало разделки), а второй - правым концом на 445-й мин. (окончание разделки).

За процессами разделки следует процесс расстройки тестовых заготовок; продолжительность расстройки батона к чаю по нормативу 45 мин. Первый кусок разделанного теста начнет расстаиваться на 426-й мин., процесс его расстройки закончится на 471-й мин., последний кусок теста будет разделан на 445-й мин., а его расстройка закончится на 490-й мин.

После расстройки тестовых заготовок начинается их посадка в печь. Первая расстоявшаяся тестовая заготовка поступает в печь на 471-й мин., а последняя - на 490-й мин. (длительность процесса посадки тестовых заготовок из одной дежи равна ритму разделки теста из одной дежи, т.е. 19 мин.) Следовательно, первый желтый движок устанавливаем левым концом на 471-й мм, второй правым концом - на 490-й мм, что означает окончание посадки тестовых заготовок из данной дежи теста.

Заключительной стадией технологического процесса, фиксируемой на линейке, является выгрузка изделий из печи. Продолжительность выпечки батона к чаю составляет 18 мин. Так как первый кусок теста был посажен в печь на 471-й мин., то на выгрузку этот кусок поступит через 18 мин., т.е. - на 489-й мин. Первый красный движок ставим левым концом на 489-й мм линейки. Последний кусок теста был посажен в печь на 490-й мин., значит он поступит на выгрузку на 508-й мин. Поэтому второй красный движок своим правым концом должен устанавливаться на 508-й мм. Следовательно, продолжительность процесса производства батона к чаю в количестве 141 кг из одной дежи теста составляет 508 мин.

Технологические линейки навешиваются на щит, на котором нанесена сетка времени. Так, например, для печи № 3 в первой смене на графике вывешивают вначале две технологические линейки, отображающие ход производства батонов столовых. Первая линейка навешивается так, чтобы первый конец второго красного движка отметил бы время 7 час., вторая линейка для батонов столовых подвешивается под первой линейкой так, чтобы была показана непрерывность выборки изделий из печи. Третья и четвертая линейки показывают ход технологического процесса производства батона к чаю. Потерь во времени при переходе с выработки батона столового на батоны к чаю нет, поэтому третья и четвертая линейки навешиваются так, чтобы была показана непрерывность выработки сортов, следующих друг за другом. Итак, последовательно на технологическом графике вывешивают рассчитанное количество линеек каждого вида продукции, вырабатываемой печами.

С помощью часового графика хода производственного процесса легко проверить правильность соблюдения технологических нормативов. График нагляден и прост в корректировке. Составляется он технологом или мастером цеха, тестомес делает выписку, сколько деж какого вида продукции следует замесить и сколько поставить опар для следующей смены.

8. Характеристика структуры производственного процесса

Производственный процесс - это совокупность разнообразных взаимосвязанных частичных процессов труда и естественных процессов, обеспечивающих превращение сырья в готовую продукцию. Классификация производственных процессов:

а) по характеру использования сырья:

· синтетические - из нескольких видов сырья вырабатывается один вид продукции;

· аналитические - из одного виды сырья вырабатывается несколько видов продукции;

· прямые - из одного вида сырья - один вид продукции.

б) по способу движения предметов труда в ходе воздействия на них орудий труда:

· прерывные и непрерывные.

Прерывные процессы - это процессы, при которых каждую последующую операцию можно выполнять независимо от момента окончания предыдущей операции или при которых отсутствует немедленная передача предметов труда с одного рабочего места на другое.

Непрерывные процессы - при которых превращение сырья и других предметов труда в продукцию происходит с беспрерывной подачей обрабатываемого предмета труда с одного рабочего места на другое. Например, экстракция, рафинация масла.

в) по характеру размещения орудий труда: поточный и непоточный.

Поточный - когда оборудование размещено по ходу процесса.

Непоточный - когда нет последовательного размещения оборудования по ходу процесса.

2. Производственный процесс состоит из частичных процессов, каждый из которых охватывает обособленную в технологическом отношении часть - стадию, фазу, передел.

Например в производстве растительных масел выделяют стадии:

1) подготовка сырья,

2) прессование,

3) экстракция.

Все частичные производственные процессы подразделяются на две группы:

1) основные;

2) вспомогательные.

Основные процессы качественно изменяют предмет труда (внутренние свойства, форму, внешний вид), к ним относятся также естественные процессы.

Например, очистка, сушка, обрушивание семян, расфасовка масла относятся к основным процессам.

Вспомогательные процессы - это процессы, которые способствуют осуществлению основных.

К ним относятся: производство всех видов энергии, ремонт оборудования, транспортировка сырья, материалов, готовой продукции, контроль качества продукции, хранение сырья, продукции и т.д.

3. Производственные процессы делятся на составные части - операции.

Производственная операция - это часть производственного процесса, которая выполняется на одном рабочем месте с помощью одних и тех же орудий труда, с одним и тем же предметом труда.

Каждая операция характеризуется постоянством 3-х элементов производства:

средств труда, предметов труда и труда человека. При изменении хотя бы одного элемента возникает другая операция.

Для улучшения структуры производственного процесса необходима полная механизация и автоматизация как технологических, так и вспомогательных операций, повышение удельного веса технологических операций.

Уменьшить удельный вес вспомогательных операций и сократить при этом длительность производственного цикла можно за счет совмещения или устранения лишних операций. Например, контроль и взвешивание продукции, охлаждение полуфабрикатов и продукции можно осуществлять при их перемещении.

Анализ позволяет дать оценку общего уровня механизации и автоматизации процесса и разработать мероприятия по улучшению структуры производственного процесса.

Выводы

Как показывают расчеты организация производства на участке №3 нерациональный:

· нарушена прямолинейность движения, используется тяжелый ручной труд по перевозке дежи с опарой, тестом; для сцепления используется покрытие из рифленой чугунной плитки пола, что ухудшает эстетику труда, нарушает санитарное состояние;

· при дозировке муки имеются большие потери от распыла. При брожении теста в дежах выделяется углекислый газ, что нарушает экологию в цехе.

В настоящее время разработаны наиболее эффективные методы приготовления теста в бункерных агрегатах на 6, 8, 12 секций, которые полностью устраняют вышеизложенные недостатки. Кроме того, поскольку в одну секцию бункера закладывают в 3 раза муки, сокращается общее количество операций не менее, чем в 3 раза. Отпадает необходимость в таких операциях, как закрепление дежи в тестомесительной машине. Кроме того при производстве батона к чаю надо установить 2 тестоделителя и поставить 2 пекарей - посадчиков, что свидетельствует о нерациональном закреплении ассортимента за печами. Необходимо пересмотреть ассортимент продукции и отрегулировать заказы с торгующими организациями или отказаться от производства батона к чаю, или передать на другую точку.

Похожие работы

... учета не только в масштабах российской экономики, но и отдельных ее отраслей, отдельных хозяйствующих субъектов. Это, в частности, относится к организации учета на предприятиях пищевой промышленности, особенно организация бухгалтерского учета основных средств в свете требований новых нормативных документов, таких как "Положение по бухгалтерскому учету основных средств (ПБУ/6), "Методические ...

... продукцию в значительной степени зависит от изменения цен на топлива и энергоносители. Указанные обстоятельства позволили автору сделать вывод о том, что применительно к управлению рисками инвестиционных проектов в пищевой промышленности фундаментальный анализ второго уровня должен отличаться от классического (при использовании того же инструментария). Автор считает, что этот анализ не должен ...

... 1. Р.Н. Александрова “Экономический анализ деятельности перерабатывающих предприятий АПК”. Справочное пособие. Москва. “Агропромиздат”. -1990 г. 2. В.Г. Воронин “Автоматизированные системы управления в пищевой промышленности”. Москва. “Агропромиздат”. - 1991 г. 3. Л.Б. Декольман “Повышение эффективности сезонных производств мясной и молочной промышленности”. Экономические и организационные ...

... гомогенизаторы и других конструкций. Гомогенизированный сок деаэрируют (освобождают от воздуха) в вакуум – аппаратах, подогревают, в горячем виде фасуют и стерелизуют при температуре 90-100 С. 2. Экскурсия на предприятие пищевой промышленности 2.1 ОАО "Пивоваренная компания "Балтика" ü лидер российского рынка пива с долей более 38% ü самая крупная России компания в сфере ...

0 комментариев