Навигация

Проектный расчет зубчатой передачи

3. Проектный расчет зубчатой передачи

Определение основных размеров [1].

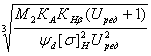

Начальный диаметр шестерни по ГОСТ 21354-75:

dW1 = 675 = 675

= 675![]() = 39,9 мм

= 39,9 мм

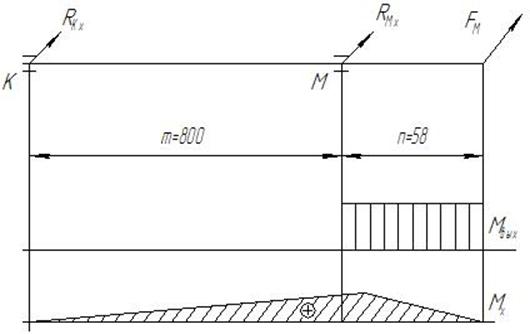

Расчетная ширина колеса по формуле:

bWрасч = ψd · dW1 = 0,8 · 39,9 = 32,32 мм

Межосевое расстояние:

αωрасч = dW1 (Uред + 1)/2 = 39,9 · (3 + 1)/2 = 79,8 мм

Принимаем стандартное межосевое расстояние αω = 80 мм (ГОСТ 2185-66). Поскольку расчетное межосевое расстояние отличается от стандартного уточняем ширину колеса по формуле:

bWтреб = bWрасч (αωрасч / αω)2 = 32,32 · (79,8 / 80)2 = 32,15 мм

Принимаем ширину колеса bW2 = 32 мм, ширину шестерни

bW1 = bW2 + 5 = 37 мм.

Определение геометрии зацепления [1]. Расчет ведем по ГОСТ 16532-70.

Модуль:

m = (0,01-0,02) αω = 0,8 – 1,6 мм.

По ГОСТ 9563-60 выбираем модуль из первого предпочтительного ряда: m = 1,5 мм. Ориентировочно принимаем βW = 12°.

Число зубьев шестерни с округлением до целого числа:

z1 = (2αωcos βW)/(m(Uред +1)) = (2 · 80cos 12°)/(1,5 · (3+1)) = 26.

Число зубьев колеса с округлением до целого числа:

z2 = z1 Uред = 26 · 3 = 78

Фактическое передаточное число:

Uред = z2 / z1 = 78/26 = 3

Угол наклона зуба:

βW = arccos![]() = arccos

= arccos![]() = 12,8386°.

= 12,8386°.

Осевой шаг:

Рх = πm/sinβW = 3,14 · 1,5/sin 12,8386° = 21,2 мм

Коэффициент осевого перекрытия:

εβ = bW2 / Px = 32 / 21,2 = 1,51

Диаметры зубчатых колес.

Начальные диаметры:

dW1 = m z1 /cos βW = 1,5 · 26 / cos 12,8386° = 40 мм;

dW2 = m z2 /cos βW = 1,5 · 78 / cos 12,8386° = 120 мм.

dW1 + dW2 = 40 + 120 = 160 = 2αω – проверка.

Диаметры выступов:

dа1 = dW1 + 2m = 40 + 2 · 1,5 = 43 мм;

dа2 = dW2 + 2m = 120 + 2 · 1,5 = 123 мм.

Диаметры впадин:

df1 = dW1 - 2,5m = 40 – 2,5 · 1,5 = 36,25 мм;

df2 = dW2 - 2,5m = 120 – 2,5 · 1,5 = 116,25 мм.

Коэффициент торцового перекрытия по формуле:

εα = (1,88 – 3,2 ![]() ) cosβW = (1,88 – 3,2

) cosβW = (1,88 – 3,2 ![]() ) cos12,8386° = 1,69

) cos12,8386° = 1,69

Суммарный коэффициент перекрытия:

εY = εα + εβ = 1,69 + 1,51 = 3,2

Скорость и силы в зацеплении.

Окружная скорость:

Vt = πdW1 n1 / 60000 = 3,14 · 40 · 950 / 60000 = 1,98 м/с

Окружная сила:

Ft = 2000М2 / dW2 = 2000 · 112 / 120 = 1867 H

Радиальная сила:

Fr = Ft (tgαW / cos βW) = 1867(tg20° / cos12,8386°) = 697 H

Осевая сила:

Fα = Ft tg βW = 1867 · tg 12,8386° = 425 H

3.1 Проверочный расчет

Расчет ведем по ГОСТ 21354-75.

Определение коэффициентов нагрузки.

Коэффициент внешней динамической нагрузки: КА = 1.

Коэффициенты, учитывающие динамическую нагрузку в зацеплении КНV = 1,02, при V ≈ 2 м/с, твердости одного из колес меньше 350НВ и 8 степени точности [1], КFV = 3 КНV – 2 = 3 · 1,02 – 2 = 1,06 [1].

Коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий при ψd = bW2 / dW1 = 32 / 40 = 0,8 равен КНβ = КFβ = 1,03[1].

Уточнение коэффициентов, учитывающих неравномерность распределения нагрузки по парам зубьев.

Суммарная погрешность основных шагов пары:

fpbΣ = ![]() =

= ![]() = 30,6

= 30,6

Критерий допустимого повреждения активных поверхностей зубьев

по контактным напряжениям по изгибу

αα = 0,2, т.к. НВ2 < 350НВ αα = 0,4

Коэффициент приработки

уα = 0,5(уα1 + уα2) = 0,5(1,43 + 6,4) = 3,92 уα = 0

где уα1 = 0,075 fpb1 = 0,075 · 19 = 1,43

для колес с объемной закалкой ТВЧ

уα2 = 160 fpb2 / σНlim2 = 160 · 24 / 600 = 6,4 – для улучшенных колес.

Фактор В.

В = СY(αα fpbΣ - уα) = 24,5(0,2 · 30,6 – 3,92) = 53,9; В = СYαα fpbΣ = 24,5·0,4·30,6 = 300

где СY = 0,5(24,1 + 24,9) = 24,5 – суммарная торцевая жесткость пары зубьев [1],

при

zV1 = z1 / cos3βW = 26 / cos312,8386° = 28 и zV2 = z2 / cos3βW = 78 / cos312,8386° = 84,

поскольку βW = 12,8386° - среднее значение рекомендуемого угла наклона зуба, zV1 и zV2 - приведенные числа зубьев шестерни и колеса.

Коэффициенты, учитывающие неравномерность распределения нагрузки по парам зубьев:

КНα = 0,9 + 0,4

![]() = 0,9 + 0,4

= 0,9 + 0,4![]()

![]() = 1,05

= 1,05

КFα = 0,9 + 0,4

![]() = 0,9 + 0,4

= 0,9 + 0,4![]()

![]() = 2,17

= 2,17

Коэффициент нагрузки:

КН = КА КНV КНβ КНα = 1 · 1,02 · 1,03 · 1,05 = 1,1

КF = КА КFV КFβ КFα = 1 · 1,06 · 1,03 · 2,17 = 2,37

Уточнение допускаемого контактного напряжения.

Коэффициент, учитывающий шероховатость поверхности зубьев. При Rα = 1,25, ZR = 1 [1].

Коэффициент, учитывающий влияние окружной скорости. При V < 5 м/с, ZV = 1[1].

Коэффициент, учитывающий размер зубчатого колеса. При dW ≤ 700 мм, ZX = 1[1].

Уточнения [σ]H не требуется, поскольку ZR ZV ZX = 1.

Определение допускаемого напряжения при расчете на сопротивление усталости при изгибе.

Предел выносливости при изгибе σFlim10 = 480 МПа для стали 40Х, при сквозной закалке ТВЧ, σFlim20 = 1,75НВ2 = 1,75 · 265 = 464 МПа [2].

Коэффициент, учитывающий способ получения заготовки: YZ = 1 – штампованная заготовка [1].

Коэффициент, учитывающий влияние шлифования переходной поверхности. При шлифованной поверхности: Yg1 = 1, Yg2 = 1,1 [1].

Коэффициент, учитывающий влияние деформационного упрочнения. При отсутствии упрочнения: Yd1 = 1,35; Yd2 = 1,3 [1].

Коэффициент, учитывающий влияние характера приложенной нагрузки. При односторонней нагрузке: YA = 1 [1].

Предел выносливости зубьев при изгибе:

σFlim1 = σFlim10 YZ Yg1 Yd1 YA = 480 · 1 · 1 · 1,35 · 1 = 648 МПа

σFlim2 = σFlim20 YZ Yg1 Yd1 YA = 464 · 1 · 1,1 · 1,3 · 1 = 664 МПа

Коэффициент запаса при изгибе: SF1 = 1,7; SF2 = 1,7 [1].

Эквивалентные числа циклов при изгибе:

NFE1 = NΣ1 μ9 = 6,27 · 108 · 0,412 = 2,58 · 108

NFE2 = NΣ2 μ6 = 2,1 · 108 · 0,436 = 0,92 · 108

Коэффициент долговечности, так как NFE1(2) > 4 · 106, принимаем YN1 = YN2 = 1 [1].

Коэффициент, учитывающий градиент напряжений:

Yб = 1,082 – 0,172 lgm = 1,082 – 0,172 lg1,5 = 1,05

Коэффициент, учитывающий шероховатость переходной поверхности YR = 1 [1].

Коэффициент, учитывающий размеры зубчатого колеса:

YX1 = 1,05 – 0,000125dW1 = 1,05 – 0,000125 · 40 = 1,05

YX2 = 1,05 – 0,000125dW2 = 1,05 – 0,000125 · 120 = 1,03

Допускаемые напряжения:

[σ]F1 = ((σFlim1 YN1)/SF1) · Yб YR YX1 = ((648 · 1)/1,7) · 1,05 · 1 · 1,05 = 420 МПа

[σ]F2 = ((σFlim2 YN2)/SF2) · Yб YR YX2 = ((664 · 1)/1,7) · 1,05 · 1 · 1,03 = 418 МПа

Расчетные коэффициенты

Коэффициент, учитывающий форму сопряженных поверхностей зубьев. При βW = 12,8386°, х = 0 – ZH = 2,46 [1].

Коэффициент, учитывающий суммарную длину контактных линий:

Zε = ![]() =

= ![]() = 0,77

= 0,77

Коэффициенты, учитывающие форму зуба и концентрацию напряжений.

При х = 0, zV1 = 28 и zV2 = 84, YFS1 = 3,82 и YFS2 = 3,64

Коэффициент, учитывающий влияние угла наклона зуба:

Yβ = 1 - εβ![]() = 1 – 1,51

= 1 – 1,51![]() = 0,838

= 0,838

Коэффициент, учитывающий перекрытие зубьев:

Yε = 1 / εα = 1 / 1,69 = 0,592

Проверка на сопротивление усталости.

Проверка по контактным напряжениям:

σН = 190 ZH Zε = 190 · 2,46 · 0,77

= 190 · 2,46 · 0,77![]() = 526 МПа < 669 МПа = [σ]H

= 526 МПа < 669 МПа = [σ]H

Проверка на изгиб.

Поскольку [σ]F1/ YFS1 = 420 / 3,82 = 110 < [σ]F2 / YFS2 = 418 / 3,64 = 114, то проверку ведем по шестерни, как более слабой:

σF1 = ![]() YFS1 Yβ Yε =

YFS1 Yβ Yε = ![]() 3,82 · 0,838 · 0,592 = 175 МПа < 420 МПа = [σ]F1

3,82 · 0,838 · 0,592 = 175 МПа < 420 МПа = [σ]F1

Проверка на прочность при максимальных напряжениях.

Допускаемые напряжения.

Допускаемые контактные напряжения [σ]Нmax = 2,8σT = 1512 МПа

Допускаемые напряжения изгиба:

[σ]F1max = ![]() Ygst1 Ydst1 YX1 =

Ygst1 Ydst1 YX1 = ![]() 1,1 · 1,045 · 1 = 1478 МПа,

1,1 · 1,045 · 1 = 1478 МПа,

где σFSt1 = 2250 МПа – базовое предельное напряжение;

SFSt1 = 1,75 / YZ1 = 1,75 / 1 = 1,75 – коэффициент запаса;

YZ1 = 1 – коэффициент, учитывающий вид заготовки [1];

Ygst1 = 1,1 - коэффициент, учитывающий влияние шлифования переходной поверхности зубьев, для шлифованных колес сквозной закалки с нагревом ТВЧ [1].

Ydst1 = 1 – коэффициент, учитывающий влияние деформации упрочнения, при шлифованной переходной поверхности зубьев.

Действительные напряжения.

Действительные контактные напряжения:

σНmax = σН = 526

= 526![]() = 780 МПа < [σ]Нmax = 1512 МПа

= 780 МПа < [σ]Нmax = 1512 МПа

Действительные напряжения изгиба:

σF1max = σF1![]() = 175

= 175![]() = 438 МПа < [σ]F1max = 1478 МПа.

= 438 МПа < [σ]F1max = 1478 МПа.

Похожие работы

... барабан 3 У - 1 0,08 кг 1 раз в неделю Винт 4 У - 1 0,02 кг 1 раз в месяц Редуктор 5 И – 20А 0,8 кг 1 раз в год 5. СЕБЕСТОИМОСТЬ КАПИТАЛЬНОГО РЕМОНТА ЛЕНТОЧНОГО КОНВЕЙЕРА 5.1 Определение трудоемкости капитального ремонта Определение трудоемкости капитального ремонта (по Положению о планово-предупредительных ремонтах оборудования и транспортных средств на предприятиях ...

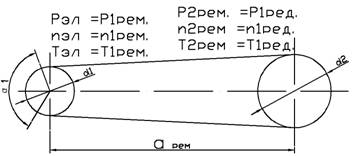

... Uред.ст = 5,6. Уточним полученное значение передаточного отношения клиноременной передачи: Uкл.рем.ст. = Uпр / Uред.ст. = 10,8 / 5,6 = 1,93 Определим значения мощности на каждом из валов привода конвейера. Мощность на выходном валу электродвигателя (кВт) определяется по формуле (9). Ртреб.эл. = Ррем1 = 8,87 кВт (9) Мощность на входном валу ...

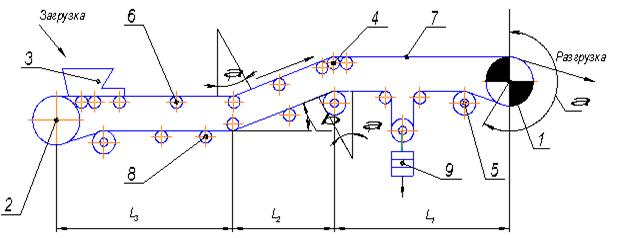

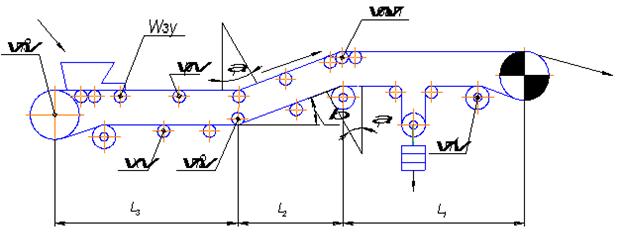

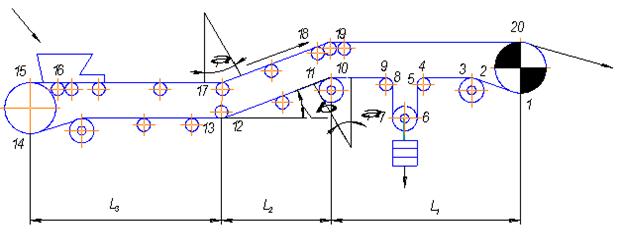

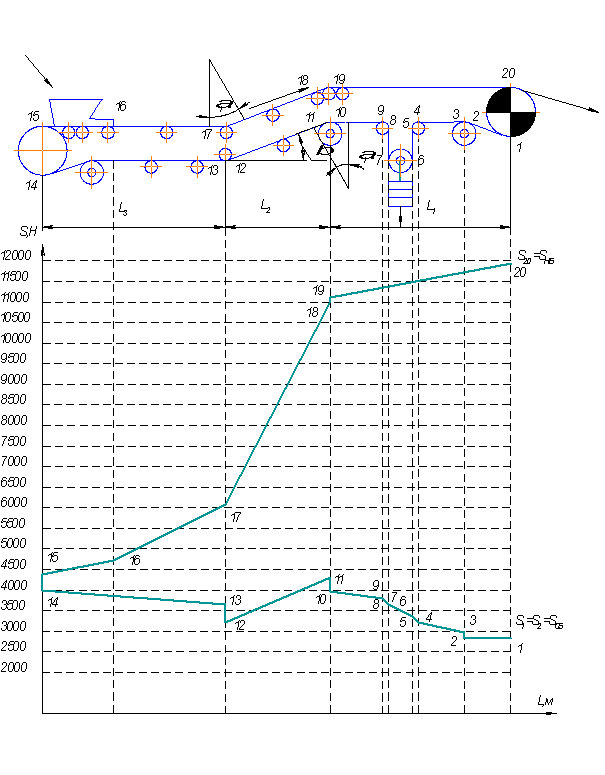

... , 4 – роликовая батарея, 5 – отклоняющий ролик, 6 – роликоопоры рабочей ветви, 7 – лента, 8 – роликоопоры холостой ветви, 9 – натяжное устройство. 2. Расчёт ленточного конвейера 2.1 Определение теоретической производительности конвейера В процессе работы конвейера могут происходить остановки, для выполнения регламентных и ремонтных работ. Кроме того, подача груза на ленту из загрузочного ...

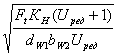

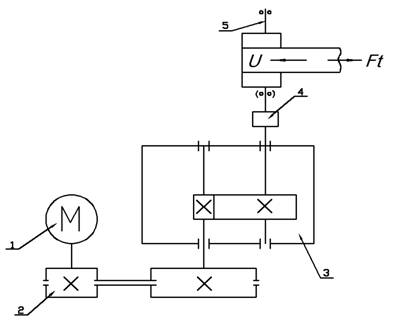

... привод с использованием электродвигателя и редуктора с внешним зацеплением. Проектируемый привод предназначен для передачи вращательного движения от электродвигателя к приводному валу конвейера. В состав данного привода входят: 1.Электродвигатель. 2.Ременная передача. 3.Редуктор коническо-цилиндрический. 4.Муфта. Рассмотрим более подробно составные части привода. Вращательное движение от ...

0 комментариев