Навигация

Расчет внутренних силовых факторов валов

8. Расчет внутренних силовых факторов валов

Расчет ведем по РТМ 2-056-2-80.

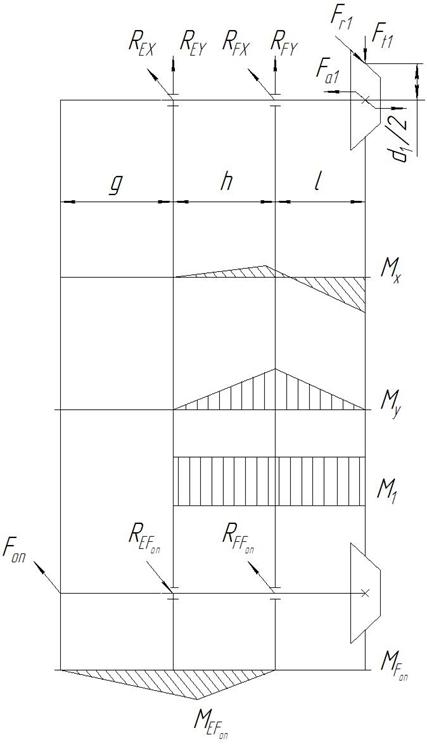

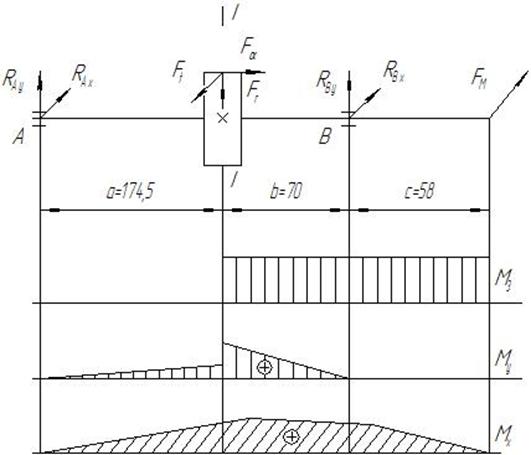

Быстроходный вал.

Опасное сечение – шестерня. Концентрация напряжений в опасном сечении вызвана нарезкой зубьев.

Найдем значения изгибающих моментов в наиболее опасном сечении:

Му = Rx1l1 = 933,5 · 0,045 = 42 Н·м;

Мх = Rу1l1 = 443 · 0,045 = 20 Н·м;

Мсеч = ![]() =

= ![]() = 46,5 Н·м.

= 46,5 Н·м.

Материал вала – сталь 45 ГОСТ 1050-88, НВ = 240, σв = 780 МПа, σт = 540 МПа, τт = 290 МПа,

σ-1 = 360 МПа, τ-1 = 200 МПа, ψτ = 0,09 [2].

Расчет вала в опасном сечении на сопротивление усталости.

σа = σu = Мсеч / 0,1d3 = 46,5 · 103 / 0,1 · 403 = 7,3 МПа

τа = τк /2 = М1 / 2 · 0,2d3 = 40 · 103 / 0,4 · 403 = 2,6 МПа

Кσ / Кdσ = 3,8 [2]; Кτ / Кdτ = 2,2 [2];

KFσ = KFτ = 1 [2]; KV = 1 [2].

KσД = (Кσ / Кdσ + 1 / КFσ – 1) · 1 / KV = (3,8 + 1 – 1) · 1 = 3,8

KτД = (Кτ / Кdτ + 1 / КFτ – 1) · 1 / KV = (2,2 + 1 – 1) · 1 = 2,2

σ-1Д = σ-1 / KσД = 360 / 3,8 = 94,7 МПа

τ-1Д = τ -1 / KτД = 200 / 2,2 = 91 МПа

Sσ = σ-1Д / σа = 94,7 / 7,3 = 13; Sτ = τ -1Д / τ а = 91 / 2,6 = 35

S = Sσ Sτ / ![]() = 13 · 35 /

= 13 · 35 / ![]() = 12 > [S] = 2,5

= 12 > [S] = 2,5

Прочность вала обеспечена.

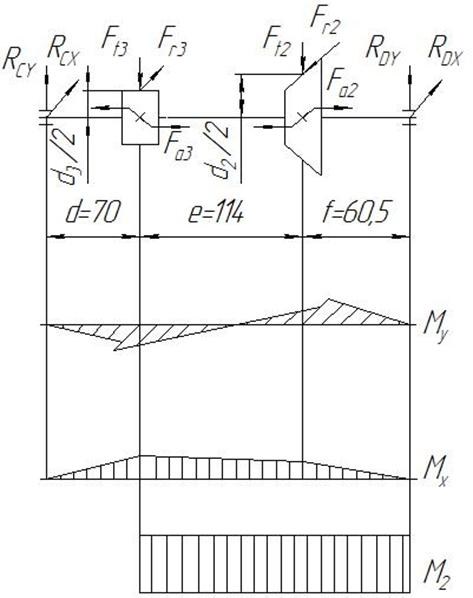

Рассмотрим тихоходный вал. Опасное сечение – опора 4. Концентрация напряжений в опасном сечении вызвана напрессовкой внутреннего кольца подшипника на вал с натягом.

Найдем значения изгибающих моментов в наиболее опасном сечении:

Му = Ft3l3 = 1225·0,06 = 73,5 Н·м;

Мх = Fr3l3 = 1622·0,06 = 97 Н·м;

Мсеч = ![]() =

= ![]() = 122 Н·м.

= 122 Н·м.

Материал вала – сталь 45 ГОСТ 1050-88, НВ = 240, σв = 780 МПа, σт = 540 МПа, τт = 290 МПа,

σ-1 = 360 МПа, τ-1 = 200 МПа, ψτ = 0,09 [2].

Расчет вала в опасном сечении на сопротивление усталости.

σа = σu = Мсеч / 0,1d3 = 122 · 103 / 0,1 · 403 = 19 МПа

τа = τк /2 = М2 / 2 · 0,2d3 = 112 · 103 / 0,4 · 403 = 4,4 МПа

Кσ / Кdσ = 3,8 [2]; Кτ / Кdτ = 2,2 [2];

KFσ = KFτ = 1 [2]; KV = 1 [2].

KσД = (Кσ / Кdσ + 1 / КFσ – 1) · 1 / KV = (3,8 + 1 – 1) · 1 = 3,8

KτД = (Кτ / Кdτ + 1 / КFτ – 1) · 1 / KV = (2,2 + 1 – 1) · 1 = 2,2

σ-1Д = σ-1 / KσД = 360 / 3,8 = 94,7 МПа

τ-1Д = τ -1 / KτД = 200 / 2,2 = 91 МПа

Sσ = σ-1Д / σа = 94,7 / 19 = 5; Sτ = τ -1Д / τ а = 91 / 4,4 = 20,6

S = Sσ Sτ / ![]() = 5 · 20,6 /

= 5 · 20,6 / ![]() = 4,9 > [S] = 2,5

= 4,9 > [S] = 2,5

Прочность вала обеспечена.

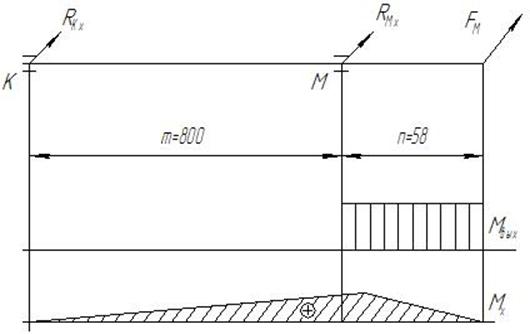

Рассмотрим приводной вал. Опасное сечение – опора 5. Концентрация напряжений в опасном сечении вызвана напрессовкой внутреннего кольца подшипника на вал с натягом.

Найдем значения изгибающих моментов в наиболее опасном сечении:

Му = Ft4l4 = 1225·0,06 = 73,5 Н·м;

Мх = Fr4l4 = 1622·0,06 = 97 Н·м;

Мсеч = ![]() =

= ![]() = 122 Н·м.

= 122 Н·м.

Материал вала – сталь 45 ГОСТ 1050-88, НВ = 240, σв = 780 МПа, σт = 540 МПа, τт = 290 МПа,

σ-1 = 360 МПа, τ-1 = 200 МПа, ψτ = 0,09 [2].

Расчет вала в опасном сечении на сопротивление усталости.

σа = σu = Мсеч / 0,1d3 = 122 · 103 / 0,1 · 603 = 5,6 МПа

τа = τк /2 = М3 / 2 · 0,2d3 = 580 · 103 / 0,4 · 603 = 6,7 МПа

Кσ / Кdσ = 3,8 [2]; Кτ / Кdτ = 2,2 [2];

KFσ = KFτ = 1 [2]; KV = 1 [2].

KσД = (Кσ / Кdσ + 1 / КFσ – 1) · 1 / KV = (3,8 + 1 – 1) · 1 = 3,8

KτД = (Кτ / Кdτ + 1 / КFτ – 1) · 1 / KV = (2,2 + 1 – 1) · 1 = 2,2

σ-1Д = σ-1 / KσД = 360 / 3,8 = 94,7 МПа

τ-1Д = τ -1 / KτД = 200 / 2,2 = 91 МПа

Sσ = σ-1Д / σа = 94,7 / 5,6 = 17; Sτ = τ -1Д / τ а = 91 / 6,7 = 13,6

S = Sσ Sτ / ![]() = 17 · 13,6 /

= 17 · 13,6 / ![]() = 10,6 > [S] = 2,5

= 10,6 > [S] = 2,5

Прочность вала обеспечена.

9. Смазка

Смазка зубчатых зацеплений осуществляется окунанием одного из зубчатых колес в масло на полную высоту зуба.

Вязкость масла по [4]:

V = 1,98 м/с – V40° = 33 мм2/с

По [4] принимаем масло индустриальное ИТП-200, у которого V40°C = 29-35 мм2/с.

Подшипники смазываются тем же маслом, что и зацепления за счет разбрызгивания масла и образования масляного тумана.

10. Проверка прочности шпоночных соединений

Шпонки выбираем по ГОСТ 23360-78, в зависимости от диаметра вала.

Напряжение смятия [4]:

σсм = 2М / d(l – b)(h – t1) < [σ]см = 120 МПа

Быстроходный вал Ø26 мм, шпонка 8 × 7 × 40, t1 = 4 мм.

σсм = 2 · 40 · 103 / 26 · (40 – 8)(7 – 4) = 32 МПа < [σ]см

Тихоходный вал (третий) Ø45 мм, шпонка 14 × 9 × 28, t1 = 5,5 мм.

σсм = 2 · 112 · 103 / 45 · (28 – 14)(9 – 5,5) = 102 МПа < [σ]см

Тихоходный вал Ø32 мм, шпонка 10 × 8 × 40, t1 = 5 мм.

σсм = 2 · 112 · 103 / 32 · (40 – 10)(8 – 5) = 78 МПа < [σ]см

Приводной вал Ø54 мм, шпонка 16 × 10 × 70, t1 = 6 мм.

σсм = 2 · 580 · 103 / 54 · (70 – 16)(10 – 6) = 99 МПа < [σ]см

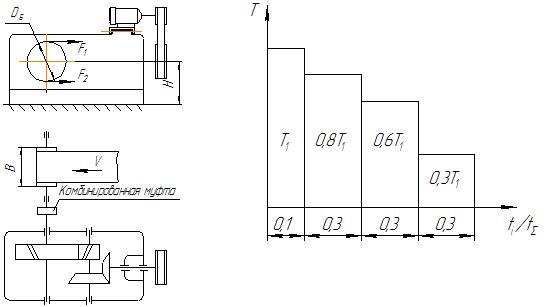

11. Выбор муфт

Муфта, соединяющая ведущий вал с валом электродвигателя [2].

Диаметр конца вала: Ø26 мм.

По ГОСТ 21424-93 принята муфта:

Муфта 125-26-1-У3 ГОСТ 21424-93.

[М] = 125 Н · м, D × L = 120 × 125.

В нашем случае: М1 = 40 Н · м

Запас у муфты большой, поэтому проверять втулки резиновые на смятие и пальцы на изгиб нет надобности.

Список использованной литературы

1. С.А. Чернавский и др. – Курсовое проектирование деталей машин, Москва, «Машиностроение», 1988 г.

2. П.Ф. Дунаев, С.П.Леликов – Конструирование узлов и деталей машин, Москва, «Высшая школа», 1998 г.

3. М.Н. Иванов – Детали машин, Москва, «Высшая школа», 1998 г.

4. А.Е. Шейнблит – Курсовое проектирование деталей машин, Калининград, «Янтарный сказ», 2002 г.

Похожие работы

... барабан 3 У - 1 0,08 кг 1 раз в неделю Винт 4 У - 1 0,02 кг 1 раз в месяц Редуктор 5 И – 20А 0,8 кг 1 раз в год 5. СЕБЕСТОИМОСТЬ КАПИТАЛЬНОГО РЕМОНТА ЛЕНТОЧНОГО КОНВЕЙЕРА 5.1 Определение трудоемкости капитального ремонта Определение трудоемкости капитального ремонта (по Положению о планово-предупредительных ремонтах оборудования и транспортных средств на предприятиях ...

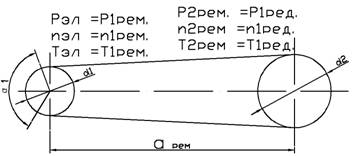

... Uред.ст = 5,6. Уточним полученное значение передаточного отношения клиноременной передачи: Uкл.рем.ст. = Uпр / Uред.ст. = 10,8 / 5,6 = 1,93 Определим значения мощности на каждом из валов привода конвейера. Мощность на выходном валу электродвигателя (кВт) определяется по формуле (9). Ртреб.эл. = Ррем1 = 8,87 кВт (9) Мощность на входном валу ...

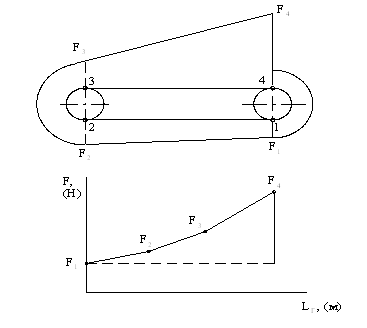

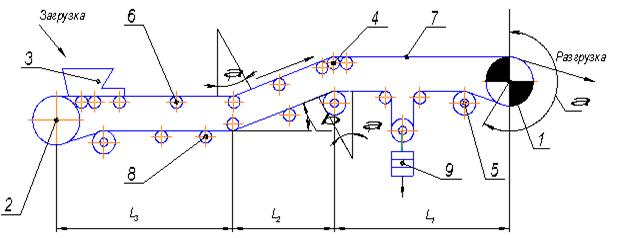

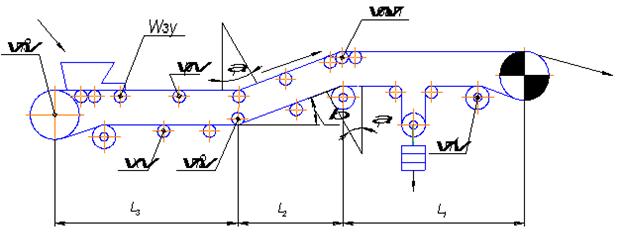

... , 4 – роликовая батарея, 5 – отклоняющий ролик, 6 – роликоопоры рабочей ветви, 7 – лента, 8 – роликоопоры холостой ветви, 9 – натяжное устройство. 2. Расчёт ленточного конвейера 2.1 Определение теоретической производительности конвейера В процессе работы конвейера могут происходить остановки, для выполнения регламентных и ремонтных работ. Кроме того, подача груза на ленту из загрузочного ...

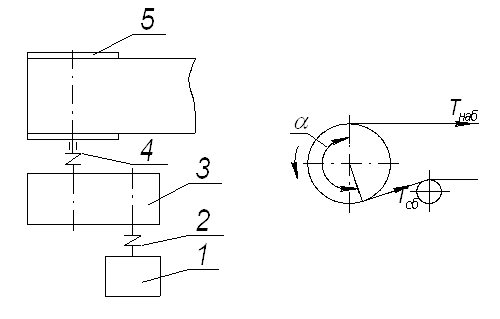

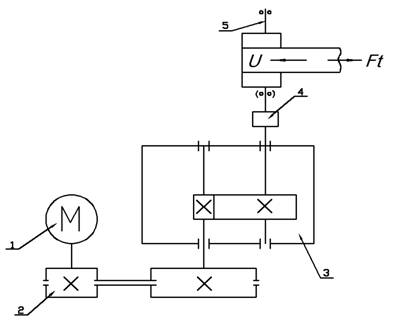

... привод с использованием электродвигателя и редуктора с внешним зацеплением. Проектируемый привод предназначен для передачи вращательного движения от электродвигателя к приводному валу конвейера. В состав данного привода входят: 1.Электродвигатель. 2.Ременная передача. 3.Редуктор коническо-цилиндрический. 4.Муфта. Рассмотрим более подробно составные части привода. Вращательное движение от ...

0 комментариев