Навигация

Содержание

1. Введение. ……………………………………………………………4

2. Характеристика изделия …………………………………………..5

3. Анализ вариантов и выбор способов сварки…………………… 7

4. Разработка пооперационной технологии ………………………10

5. Выбор сварочных материалов и расчет норм расходов ……….17

6. Выбор сварочного оборудования и его характеристики ………20

7. Расчет и выбор параметров режима сварки ……………….……22

8. Выбор метода контроля качества ………………………….…….24

9. Проектирование технологической оснастки ……………………25

10. Список литературы ………………………………………………..27

11. Приложение ……………………………………………………….28

1. Введение.

Механизация и автоматизация являются важнейшим средством повышения производительности труда, улучшения качества и условий труда в сварочном производстве.

Сварочное производство – комплексное производство, включающее в себя основные операции (сборку, сварку правку, термообработку, отделку сварных конструкций и др.), вспомогательные операции (транспортные, наладочные, контрольные и др.) и операции обслуживания (ремонтные и др.). Не сварочные операции в сварочном производстве составляют в среднем 70% общей трудоемкости работ сварочных цехов. При осуществлении собственно сварочных операций, в том числе при применении механизированных методов сварки, выполняются вспомогательные приемы по установке и кантовке изделий под сварку, зачистке кромок и швов, сбору флюса, установке автомата в начале шва, отводу автомата или перемещению изделия и др. На выполнение этих приемов приходится в среднем 35% трудоемкости собственно сварочных операций. Отсюда следует, что комплексная механизация сварочного производства имеет чрезвычайно важное значение, т.к. механизация только самого процесса сварки не может обеспечить, высоки уровень механизации сварочных цехов.

2. Характеристика сварного изделия.

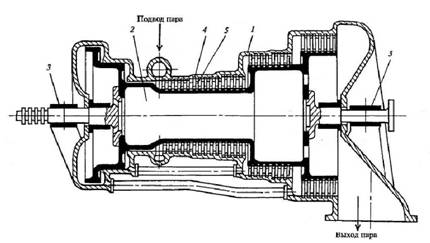

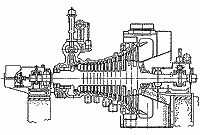

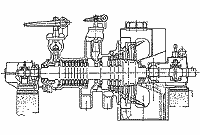

Темой курсового проекта является технология сборки и сварки ротора паровой турбины.

Ротор – вращающаяся деталь машины. В настоящем случае ротор предназначен для паровой турбины.

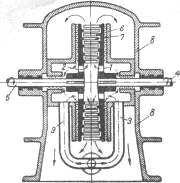

Ротор ОК-10 состоит из двух частей, которые свариваются между собой кольцевым швом. Сварка стыков изделия осуществляется в узкую разделку с выполнением сварки корневой части соединения без подогрева по предварительной «мягкой» наплавке.

После предварительной «мягкой» наплавки разделку заваривают двумя видами сварки: АДС - аргонодуговая сварка вольфрамовым электродом и автоматической сваркой под слоем флюса.

Процессы АДС и автоматическая сварка под слоем флюса – автоматизированы.

Для получения необходимого усилия зажатия используют токарно-винторезный станок Siu-160.

Для изготовления сварных конструкций роторов паровых турбин с рабочей температурой до 3500С используется сталь 20Х3МВФА.

Данная сталь требует при сварке высокотемпературного подогрева (до 4500С) для предотвращения образования трещин в металле шва и околошовной зоны.

Сталь 20Х3МВФ - сталь перлитного класса лабораторной выплавки.

Термическая обработка после ковки: изотермический отжиг, нормализация, закалка в масло и последующий отпуск.

Сопротивляемость металла сварного соединения ротора образованию трещин в процессе его изготовления при сварке и последующей термической обработке зависит от свойств металла околошовной зоны. Свойства металла, в свою очередь, находятся в прямой зависимости от температуры подогрева при сварке и отпуска после сварки. В целях повышения качества и надежности сварных соединений ротора из стали 20Х3МВФА, необходимо определить температуру подогрева и отпуска изделий, которые обеспечивали бы максимальную пластичность и вязкость металла околошовной зоны.

Повышение температуры испытания образцов свыше 2000С ведет к снижению работы развития трещин.

Химический состав стали 20Х3МВФА

| С | Si | Mn | S | P | Cr | Ni | Mo | V | W | Cu | |

| Не более | |||||||||||

| Поставка согласно ГОСТ 20072-74 | 0.16-0.24 | 0.17-0.37 | 0.25-0.5 | 0,025 | 0,03 | 2.8-3.3 | 0.25 | 0.35-0.65 | 0.6-0.85 | 0.3-0.5 | 0.2 |

Режим термообработки:

1. Термический отжиг 9700С.

2. Нормализация 10700С и 4 часа охлаждения на воздухе.

3. Закалка 10100С.

4. Отпуск 6700С с охлаждением в печи в течение 20 часов.

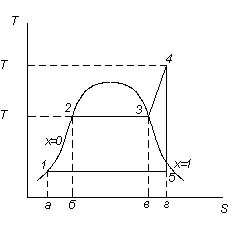

Сталь 20Х3МВФ чувствительна к термическому циклу сварки, в результате чего металл околошовной зоны обладает малой пластичностью и вязкостью в исходном (без отпуска) состоянии после сварки.

Температура подогрева при сварке стали 20Х3МВФ, оказывает большое влияние на сопротивляемость металла околошовной зоны образованию и развитию трещин. Наиболее благоприятной температурой подогрева для данной стали является Т=150-2300С. Обычно температуру предварительного подогрева при сварке соединений ротора принимают 3500С и снижают ее (сопутствующий подогрев) до 2000С.

Наиболее эффективной возможностью обеспечения максимальной пластичности и вязкости металла околошовной зоны создает, высоки отпуск после сварки ротора при Т=6500С.

Высокий отпуск необходим также для снятия внутренних напряжений после сварки.

Похожие работы

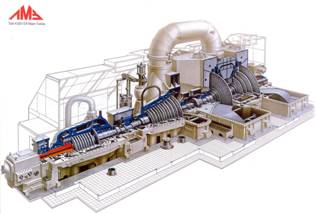

... до последнего времени была ориентирована на докритическое давление p0=16,3 – 18 МПа. За рубежом на паросиловых тепловых электростанциях редко встречается столь глубокий расчетный вакуум, как на наших ТЭС – при tохл.в=12 0С, хотя это существенно усложняет создание мощных турбин. Только в странах бывшего СССР длительное время эксплуатировались быстроходные пятицилиндровые турбины насыщенного пара ...

... в минуту, эффективность (к.п.д.) 26.2 %. при весе пять тонн. Это намного превосходило существующие двигатели Отто с к.п.д. 20 % и судовые паровые турбины с к.п.д. 12 %, что вызвало немедленный интерес промышленности. Существенным недостатком первых дизелей являлась невозможность реверсирования (изменения направления вращения), затруднявшая их использование на водном транспорте. Первый судовой ...

ы является ознакомление с многообразием паровых турбин. Все многообразие современных паровых турбин можно классифицировать по 8 основным признакам: 1. По использованию в промышленности; 2. По числу ступеней; 3. По направлению потока пара; 4. По числу корпусов (цилиндров); 5. По принципу парораспределения; 6. По принципу действий пара; 7. По характеру теплового процесса; 8. По параметрам свежего ...

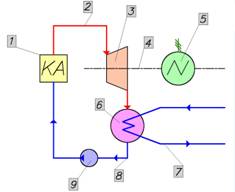

... сетевой воды в установках с подогревателями. Предельно допустимая температура свежего пара лимитируется качеством металлов, применяемых в турбостроении, их стоимостью и технологией обработки. Заключение Таким образом, в реферате описаны основные области применения и некоторые принципы конструирования современных конденсационных паровых турбин. Представлена принципиальная схема конденсаци

0 комментариев