Навигация

Технологический режим очистки сырого бензола

2.4 Технологический режим очистки сырого бензола

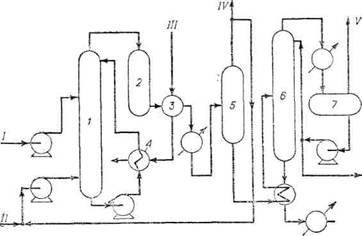

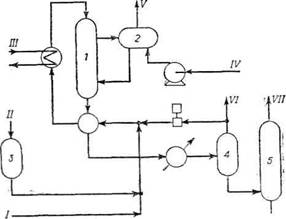

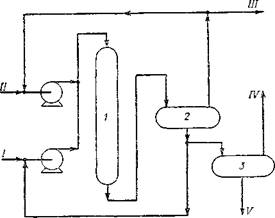

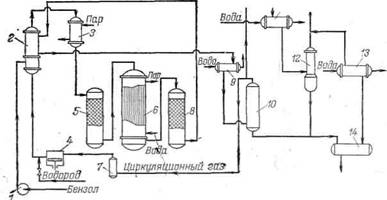

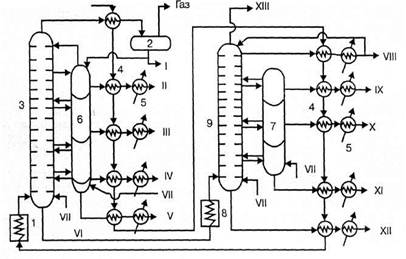

Предварительная ректификация сырого бензола для получения головной фракции и фракции БТК происходит на головной ректификационной колонне, непрерывным методом.

Массовая доля сероуглерода во фракции БТК, поступающей на химическую очистку, должно быть не более 0,003%. Начало кипения БТК должно быть не более 81-83ºC. Головная фракция набирается в мерник и по мере накопления, откачивается центробежным насосом в газопровод обратного газа.

Окончательная ректификация производится в отпарной, бензольной колоннах и колоннах кубах.

Мытые фракции БТК подается насосом в подогреватель отпарной колонны, из которого продукт в жидкопаровой фазе поступает в отпарную колонну, на тарелки.

С нижней части колонны полимеры стекают в куб отпарки.

Отпаренные бензольные углеводороды через верх отпарной колонны поступают на питательную тарелку бензолоной колонны. Из бензольной колонны, пары чистого бензола поступают в конденсатор-холодильник, после конденсации и охлаждения до 30-40ºC, чистый бензол поступает в сепаратор, затем в рефлюксный бачок, откуда часть бензола подается в виде рефлюкса на орошение колонны в соотношение 1,5:1,0 к сырью, и избыток направляется в контрольные мерки, а затем на склад.

Остаток фракции ТК из колонны поступает в холодильник «труба в трубе», охлаждается и самотеком идет в промежуточные хранилища. Из промежуточных хранилищ, фракции ТК насосом загружается в куб периодического действия, где получается чистые продукты:

- толуол;

- ксилол;

- сольвент;

- и промежуточные фракции.

Чистые продукты после анализа из мерников сбрасывается самотеком в хранилища склада чистых продуктов. Из хранилищ, чистые продукты насосом загружается в цистерны МПС, и отправляются потребителям, после анализа взятого из цистерн. Промежуточные сборники «БТ», «БТКС», сбрасываются в промежуточные хранилища, откуда, по мере накопления, вновь загружаются в куб для получения чистых продуктов.

2.5 Характеристика основного оборудования

Ректификационная головная колонна, диаметр – 1200мм, высота – 26430мм, тарелки – 30 штук, расстояние между тарелками 600мм.

Подогреватель колонны – поверхность нагрева 11м2.

Конденсатор-холодильник, поверхность охлаждения 220м2.

Сепаратор объемом – 1,8м3.

Насосы для подачи сырья и рефлюеса на колонну типа ЛК 5-15, производительностью 13м3/ч, высота напора 60м.

Холодильник БТК площадью охлаждения 30м2.

Отпарная колонна диаметром 1400мм, высотой 18524мм, тарелки типа ТСК-Р в количестве 18 штук, расстояние между тарелками 600мм.

Выносной подогреватель с поверхностью нагрева 30м2.

Куб отпарки бензола, емкостью 6м3 с подогревателем.

Центробежные насосы К 5-15.

Хранилища для мытой фракции «БТКС» диаметр - 5700мм, высота – 4100мм, объем – 100м3.

Колонна чистого бензола, диаметром – 1400мм, высота – 26430мм, тарелок – 30 штук, расстояние между тарелками 600мм.

Конденсатор-холодильник с поверхностью охлаждения – 220м2.

Сепаратор объемом – 3м3.

Холодильник «труба в трубе» - 3 секции.

Рефлюксный бачок объемом – 0,28м3.

Рефлюксные насосы типа ЛК-5-15.

Подогреватель с поверхностью нагрева – 23м3.

Мерники для чистого бензола, объемом – 5,5м3.

Агрегаты периодического действия.

Куб для разгонки чистых продуктов диаметром - 3400мм, длиной -14200мм.

Колонна куба диаметром – 1800мм, высотой – 25400мм, тарелок 30 штук.

Конденсатор-холодильник с поверхностью охлаждения – 220м2.

Сепаратор объемом – 3м3.

Мерники объемом – 5,5м3 (каждый).

Рефлюксные насосы типа ЛК-5-15.

Основными аппаратами для ректификации сырого бензола и его фракций, является ректификационные колонны непрерывного и периодического действия, изготовленные из углеродистой стали. Колонны оснащены ректификационными колпачковыми тарелками типа ТСТ (с туннельными колпачками), типа ТСК-Р (с капсульными колпачками), и с ситчатыми тарелками. Число тарелок в ректификационных колоннах составляет 30-35 штук, в отпарной колонне 15-18 штук. Диаметр определяется ее производительностью и колеблется в пределах 1-2м. высота колонны может быть 15,5-30,0м. Для нагрева продукта в нижней части колонны применяют подогреватели: кожухотрубные выносные и U-образными трубками. Для охлаждения жидкого остатка ректификационной колонне применяют холодильники «труба в трубе», обеспечивающие требуемое охлаждение.

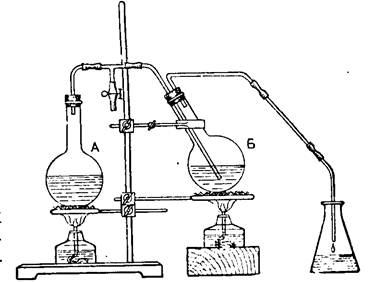

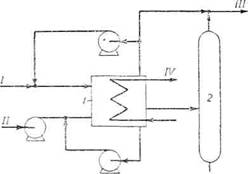

Процесс ректификации сырого бензола осуществляется в колоннах, имеющих внутри, колпачковые или ситчатые ректификационные тарелки, на которой достигается противоточное взаимодействие потоков пара и жидкости. В результате многократно чередующихся процессов, частичного испарения остатка и частичной конденсации паров в колонне достигается практически полное выделение легкокипящего компонента в паровую фазу и отделение от него высококипящих компонентов – остатка, который выводится снизу колонны. Основным условием достижения требуемой степени разделения компонентов в колонне, является подвод тепла вниз колонны и подача холодного орошения наверх колонны.

Орошение ректификационных колонн, может осуществляться двумя способами:

- флегмой – продуктами частичной конденсации паров, выходящих из колонны в аппарате, называемом дефлегматором;

- рефлюксом – продуктом полной конденсации паров в кондесаторе-холодильнике.

Интенсивность орошения колонны характеризуется отношением количества рефлюкса к количеству дистиллята, которое называется рефлюксным числом. Изменение рефлюксного числа достигается изменением количества отбираемого дистиллята.

Для нагрева сырья и испарение легкокипящего компонента, нагрева и испарения рефлюкса, в нижнюю часть колонны подается глухой пар в выносные подогреватели. Предусмотрена подача острого пара. Степень разделения компонентов в колонне зависит от режима работы ректификационного агрегата и определяется температурами внизу и вверху колонны.

Температура внизу колонны характеризует полноту выделения легкокипящего компонента и должна соответствовать температуре кипения остатка, она регулируется количеством подаваемого в колонну глухого или острого пара. Чистота дистиллята регулируется изменением подачи рефлюкса на орошение и контролируется температурой верха колонны, которая должна соответствовать температуре кипения дистиллята.

Отбор остатка регулируется обычно так, чтобы уровень жидкости в кубе был постоянным. Если в следствии увеличения подачи смеси или увеличение в ней высококипящего компонента, уровень жидкости в кубе повышается, следует увеличить отбор остатка. В колоннах непрерывного действия применяют автоматическое регулирование, например: отбор дистиллята управляется регулятором температуры верхней части колонны; подача пара управляется регулятором температуры нижней части колонны; отбор остатка управляется регулятором уровнем жидкости в кубе. При периодической ректификации регулирования процесса производят путем увеличение флегмового числа с таким расчетом, чтобы состав дистиллята не изменяется. При этом по мере протекания процесса понижается скорость перегонки, т.е. уменьшается количество отбираемого дистиллята.

2.6 Лабораторный контроль

Таблица 1

| Наименование пробы | Точка отбора | Определяемые показатели | Периодичность отбора проб | Количество пробы | Кто отбирает |

| 1.Головная фракция | Фонарь | Плотность, пределы кипения п.к. отгон до 75ºC, 95% | 1 раз в смену | 0,2 л | Отбор-цех, анализ-лаборатория |

| 2.Сырой бензол из головной колонны БТК | Из смотрового стекла | Плотность, разгонка, конец кипения | 1 раз в смену | 0,2 л | - |

| 3.Фракция ТКС | Из бензольной колонны | Начало кипения | 4 раза в смену | 0,2 л | - |

| 4Чистые продукты | Из рабочего хранилища | Пределы кипения, окраска, тиофен, бромное число, сероуглерод, реакция | 1 раз в смену | 0,5 л | - |

| - | Из мерника | - | По мере накопления | 0,5 л | - |

| 5Мытые и промежуточные продукты | Из кубов п.к. 100% | Пределы кипения п.к. 100ºC, 110ºC, 125ºC,150ºC, 180ºC, окраска, реакция | После каждой загрузки куба | 0,5 л | Отбор-цех, анализ-лаборатория |

| 6Кубовые остатки | Из куба после сгонки | Массовая доля воды и углеводородов | После разгонки | 0,5 л | - |

| 7Полимеры | Из бочка полимеров, после отпарной колонны | Массовая доля воды и углеводородов | 1 раз в смену | 0,5 л | - |

| 8Инден-кумароновая фракция | Из хранилища | Массовая доля смолообразующих и нафталина | 1 раз в смену | 1,0 л | - |

| 9Инден-кумароновая фракция | Из мерника | Плотность, пределы кипения | По мере накопления | 0,5 л | - |

Похожие работы

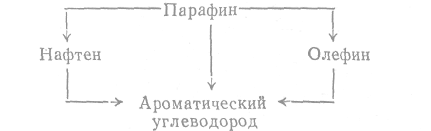

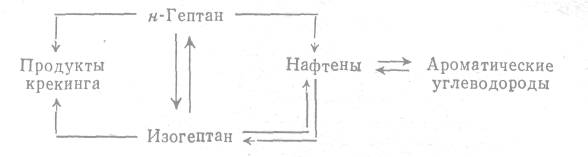

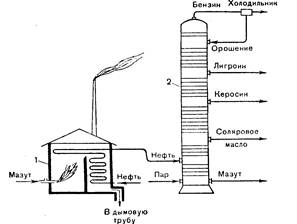

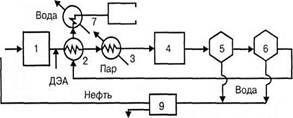

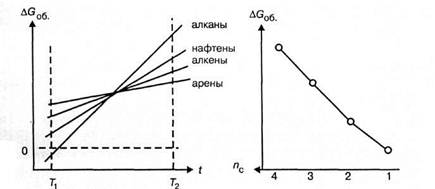

... качестве сырья можно использовать бензины (для получения сжиженного газа); керосино-соляровые фракции и вакуумные дистилляты (для получения бензина, реактивного и дизельного топлив); остаточные продукты переработки нефти (для получения бензина и реактивного и дизельного топлива); гачи и парафины (для получения высокоиндексных масел); высокосернистые нефти, сернистые и высокосернистые мазуты (для ...

... отношении, вполне доступные для понимания учащимися и самые типичные, наиболее ярко отражающие использование химических теорий и закономерностей в практической жизни. Учебной программой средней школы предусмотрено изучение только некоторых производств. В органической химии изучается более подробно: Переработка нефти. Переработка природного газа Коксование углей. Производство уксусной ...

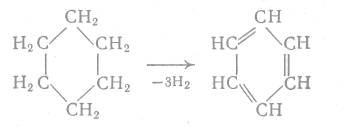

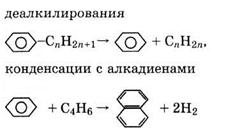

... процесса имеют эффективный контроль за температурой реакции и использование выделяющейся теплоты. 1.3.1 Процесс, разработанный Французским институтом нефти Назначение — производство циклогексана высокой чистоты каталитическим гидрированием бензола. Процесс протекает в две стадии. На первой из них осуществляется гидрирование основной части бензола на суспендированном непирофорном никеле Ренея, ...

... переработки нефти. Расходные коэффициенты для таких установок составляют: пар 49 кг, вода 4,1 м3, электроэнергия 37,5-103 кДж, жидкое топливо 33,4 т на 1 т перерабатываемой нефти. 1.6 Крекинг нефтепродуктов 1.6.1 Виды крекинг-процесса Крекингом называется вторичный процесс переработки нефтепродуктов, проводимый с целью повышения общего выхода бензина. Применение вторичных процессов в ...

0 комментариев