Навигация

Свойства древесной массы

4. Свойства древесной массы

Качество древесной массы оценивают по характеру размола и степени помола, по фракционному составу, сорности и белизне, по прочностным свойствам.

По характеру размола различают жирную и тощую (садкую) древесную массу.

Жирная масса содержит большое количество раздавленных и расщепленных фибрилл с раздробленными в виде бахромы концами; она труднее отдает воду, но имеет более высокую прочность.

Для тощей массы характерны неразработанные волокна, короткие обрывки волокон, небольшое количество фибрилл; тощая масса легко отдает воду, бумага из нее рыхлая и менее прочная. Количественной характеристикой рассматриваемого свойства является степень помола.

Степень помола определяется путем измерения интенсивности обезвоживания определенного количества волокнистой суспензии в специальном приборе. В ряде стран степень помола измеряют как садкость по стандартному канадскому методу и выражают в миллилитрах. В других странах, в том числе и в России, степень помола выражают в градусах Шоппер-Риглера (°ШР). Величина степени помола зависит от назначения ДДМ. Для производства картона вырабатывается полуфабрикат со степенью помола от 20 до 60 °ШР, для газетной бумаги — 68–72 °ШР, для типографской бумаги — 75–78 °ШР и т. д.

Фракционный состав ДДМ очень неоднороден и определяется путем сортирования древесной массы на наборе металлических сит. В России выпускаются аппараты фракционаторы ФДМ с ситами № 9, 20 и 40. Номер сита равен числу отверстий на 1 см его длины. Для перевода сита с единицей "меш" в метрическую систему используется коэффициент пересчета, равный 0,4. Анализируемая проба разделяется на четыре фракции: три первые — остатки на соответствующих ситах; четвертая, самая мелкая, называется мельштоф. Фракционный состав характеризуют долей каждой фракции (в процентах) от исходного образца ДДМ.

Сорность ДДМ определяется подсчетом числа соринок определенного размера в специально подготовленном образце в пересчете на 1 м2 образца.

Степень белизны определяют сравнением испытуемого образца с эталоном, белизна которого принимается за 100 %; эталоном обычно служит пластинка, покрытая сульфатом бария или сульфатом магния.

Прочностные свойства ДДМ, как правило, характеризуют сопротивлением разрыву. Перед изготовлением отливок для определения прочностных свойств, ДДМ, в отличие от других волокнистых полуфабрикатов, дополнительному размолу не подвергают.

В России вырабатывают ДДМ пяти марок — А, Б, В, Г, К (табл. 15.2.57) в соответствии с ГОСТ 10014–73.

| Основные свойства дефибрерной древесной массы | Свойства | А | Б | В | Г | К | |

| Степень помола, | ШР, | не более 72 | 72 | 72 | — | — | |

| Разрывная длина, м, | не менее | 2900 | 2900 | 2600 | 2200 | 1900 | |

| Состав по длине волокон, содержание фракции 1 (остаток на сите № 9), % | 20 ± 3 | 20 ± 3 | 20 ± 3 | — | — |

Сорность (число соринок на 1 м2):

на площади свыше 0,1 до 0,5 мм2, не более 500 (А) 800 (Б) 1200 (В)

на площади свыше свыше 0,5 мм2 Не допускается (А)

на площади свыше свыше 0,1 до 1,0 мм2, не более 2700 (Г)

Белизна, %, не менее 72 Не нормируется (А)

А и Б предназначены для производства газетной, типографской и писчей видов бумаг в композиции с небеленой и беленой целлюлозой;

В — для писчей цветной, обложечной, афишной бумаги и картона в композиции с небеленой целлюлозой, а также для бумаги и картона с покровным слоем;

Г — при выработке ряда бумаг технического назначения (оберточной, шпульной и др.);

К — при производстве коробочного и переплетного картона.

Схема производства дефибрерной древесной массы

Подготовленная для переработки древесина загружается в дефибреры, в которых производится ее истирание. Получаемая волокнистая масса содержит большое количество загрязнений и примесей (остатки почвы, коры, щепки, крупные неразработанные пучки волокон). Отделение загрязнений и примесей производится путем сортирования и очистки.

Крупные частицы древесины, являющиеся отходами сортирования, измельчаются и совместно с отходами тонкого сортирования размалываются. Применяемые для размола мельницы называют рафинерами, а полученную волокнистую суспензию — рафинерной массой.

Потребительские свойства древесной массы формируются в процессе дефибрирования, т. е. ее не подвергают дополнительному размолу.

Похожие работы

... крахмала имеют улучшенные реологические характеристики, хорошие физико-механические свойства и способны подвергаться био- и фоторазрушению. Выводы Выполненные исследования по получению и изучению свойств композиций на основе полиэтилена высокой плотности и крахмала дают основания сделать следующие выводы: 1. Получены термопластичные композиции на основе полиэтилена и кукурузного ...

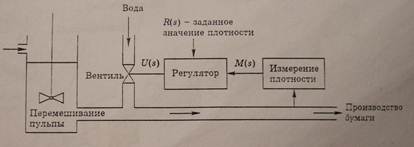

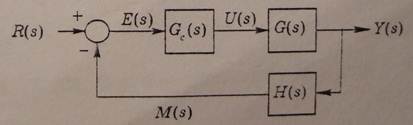

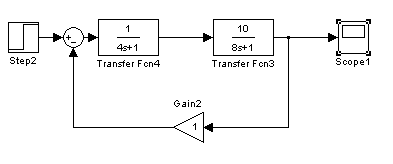

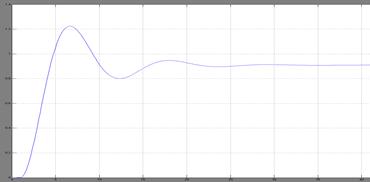

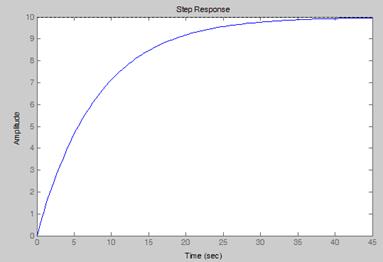

... в смеситель воды. Рисунок 2.1 – Схема управления плотностью бумажной массы Далее рассмотрим структурную схему данной системы: Рисунок 2.2 – Структурная схема управления плотностью бумажной массы На этой схеме: Gc(s)-регулятор. Передаточная функция регулятора: Предположим, что k=10, тогда: G(s)-исполнительный механизм. Передаточная функция исполнительного механизма: ...

... материалов синтетической химии лежит технология переработки ТПО производства резины и резинотехнических изделий. Итак, к ТПО резины следует отнести собственно отходы производства резины и отходы резино-технических изделий в процессе производства. Предварительно остановимся на видах резины. В зависимости от содержания серы в резине ее называют мягкой (2-8% S); полутвердой (12-20% S); твердой или ...

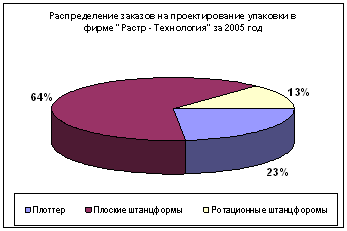

... . В ней можно не только проектировать упаковку, но также штанцформы и отделения для удаления облоя. Глава 5. Методика разработки технологии изготовления макета 5.1 Методика проведения исследований Оборудование, которое применялось в работе - плоттер Wild TA-10. Описание: 1. поверхность для резки 1760х1600мм 2. производительность при черчении - макс. скорость 500 мм/с; - ускорение ...

0 комментариев