Навигация

5. Процесс дефибрирования

Все дефибреры имеют следующие функциональные основные узлы: вращающийся дефибрерный камень, устройства для подачи и прижима древесины к камню, ванну под камнем для сбора древесной массы, устройство для насечки камня. По способу подачи баланса к дефибрерному камню дефибреры могут быть прессовые, шахтные и кольцевые.

Дефибрерный камень — основной рабочий орган дефибрера — имеет цилиндрическую форму с отверстием в центре для стального вала. Состояние его поверхности решающим образом влияет на параметры дефибрирования — производительность, энергозатраты, свойства древесной массы. Дефибрерные камни должны обладать высокой механической прочностью, стойкостью к температурным колебаниям, однородностью структуры рабочего слоя, твердостью, пористостью и т. д. Выпускаются кварцево-цементные, электрокорундовые на цементной основе и керамические дефибрерные камни.

Наиболее существенное влияние на процесс дефибрирования и качество древесной массы оказывают следующие технологические факторы: порода и качество древесины, влажность сырья, окружная скорость дефибрерного камня, удельное давление на поверхность камня, качество рабочей поверхности камня, температура и концентрация массы, глубина погружения камня в волокнистую суспензию.

Основными породами для выработки ДДМ являются ель и пихта. Из лиственных пород для производства ДДМ в России используется осина, а за рубежом тополь. Лучшие прочностные свойства имеет древесная масса из ели. Наиболее пригодна для производства ДДМ свежесрубленная древесина влажностью 40–42 %. При хранении древесины желательно, чтобы ее влажность не опускалась ниже 30–35 %. Однако для производства некоторых видов бумаг лучше применять ДДМ из сухого баланса.

Пихтовый баланс по сравнению с еловой древесиной дает древесную массу с пониженными показателями степени помола и прочности. Осиновую древесину следует дефибрировать отдельно.

6. Усовершенствованные способы дефибрирования

Безванное дефибрирование представляет собой способ дефибрирования, при котором нижняя часть камня не касается волокнистой массы в ванне. К его преимуществам можно отнести меньшее число трудно контролируемых факторов; получение более однородной массы и улучшение условий работы бумагоделательных машин; повышение на 7–10 % производительности.

Основное достоинство способа дефибрирования под давлением [80] заключается в возможности повышения температуры массы в ванне дефибрера до 120–125 °С, что позволяет регулировать и поддерживать температуру в зоне дефибрирования на оптимальном уровне. В древесной массе, полученной под давлением 270–300 кПа (ДМД), преобладает длинноволокнистая фракция, поэтому прочность ДМД на 15–20 % выше по сравнению с ДДМ. Древесная масса, вырабатываемая под давлением до 500 кПа (фирма "Тампела") — "супер-ДМД" (ДМД-С) — отличается от ДМД более высоким содержанием длинноволокнистой фракции и лучшими прочностными свойствами (табл. 15.2.58).

Свойства древесных механических масс, полученных при разных условиях дефибрирования [80]Параметры Вид волокнистого полуфабриката

ДДМ ДМД ДМД-С

Температура спрысковой воды, °С 70 85 70 85 105 70 85 105 140

Содержание длинноволокнистой фракции, масс. % 18 16 27 32 32 30 33 33 39

Содержание мелочи, масс. % 40 43 33 30 33 30 29 30 29

Плотность, кг/м3 451 456 446 456 444 441 447 453 439

Сопротивление разрыву при растяжении, Нм/г 63 33 43 45 44 42 44 46 48

Сопротивление раздиранию, мН × м2/г 4,1 3,7 5,4 5,7 5,8 5,7 5,6 5,9 5,6

Пористость, с 68 58 96 112 129 93 101 140 157

Белизна, % 61 59 64 64 61 62 63 62 59

Удельный расход энергии (УРЭ), кВт × ч/т 1710 1890 1630 1620 1560 1550 1690 1590 1510

Для повышения белизны рекомендовано добавлять в оборотную воду, подаваемую на спрыски дефибрера, небольшое количество отбеливающих реагентов (дитионита натрия или пероксида водорода). Волокнистые полуфабрикаты, получаемые таким образом, получили название "химическая механическая масса давления" (ХДМД и ХДМД-С).

Процесс двухступенчатого производства древесной массы предусматривает разделение древесины на волокна (дефибрирование) осуществлять на дефибрерах, а разделение волокна на фибриллы (фибриллирование) проводить с использованием дисковых размалывающих устройств (рафинеров). Главное достоинство способа — повышение производительности дефибреров на 50–70 %.

Дальнейшим развитием этого направления можно считать способ повышения производительности дефибреров и улучшения качества древесной массы за счет химической обработки грубой фракции перед ее размолом. Для обработки используют сульфит и гидросульфит натрия, смесь сульфита натрия и тринатрийфосфата. Положительный эффект связан с некоторым химическим модифицированием лигнина. Получаемая волокнистая масса характеризуется низкой костричностью и хорошими прочностными свойствами: сопротивление разрыву и продавливанию примерно на 20 % выше в сравнении с ДДМ.

Похожие работы

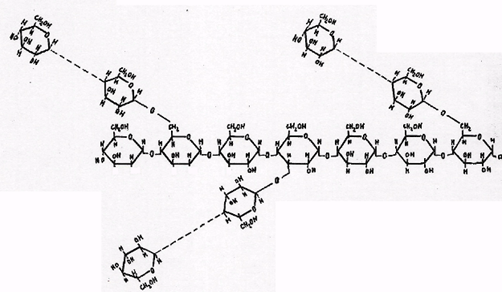

... крахмала имеют улучшенные реологические характеристики, хорошие физико-механические свойства и способны подвергаться био- и фоторазрушению. Выводы Выполненные исследования по получению и изучению свойств композиций на основе полиэтилена высокой плотности и крахмала дают основания сделать следующие выводы: 1. Получены термопластичные композиции на основе полиэтилена и кукурузного ...

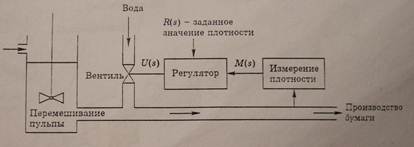

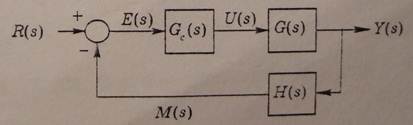

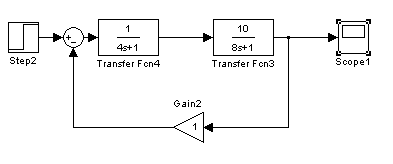

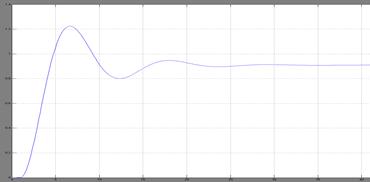

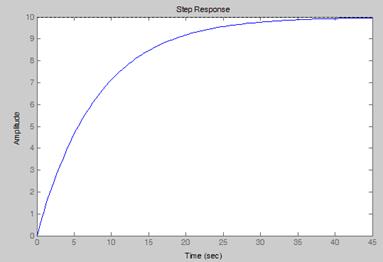

... в смеситель воды. Рисунок 2.1 – Схема управления плотностью бумажной массы Далее рассмотрим структурную схему данной системы: Рисунок 2.2 – Структурная схема управления плотностью бумажной массы На этой схеме: Gc(s)-регулятор. Передаточная функция регулятора: Предположим, что k=10, тогда: G(s)-исполнительный механизм. Передаточная функция исполнительного механизма: ...

... материалов синтетической химии лежит технология переработки ТПО производства резины и резинотехнических изделий. Итак, к ТПО резины следует отнести собственно отходы производства резины и отходы резино-технических изделий в процессе производства. Предварительно остановимся на видах резины. В зависимости от содержания серы в резине ее называют мягкой (2-8% S); полутвердой (12-20% S); твердой или ...

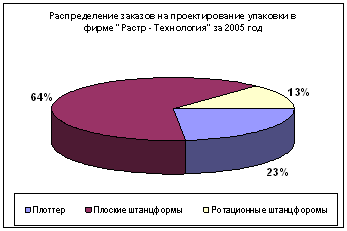

... . В ней можно не только проектировать упаковку, но также штанцформы и отделения для удаления облоя. Глава 5. Методика разработки технологии изготовления макета 5.1 Методика проведения исследований Оборудование, которое применялось в работе - плоттер Wild TA-10. Описание: 1. поверхность для резки 1760х1600мм 2. производительность при черчении - макс. скорость 500 мм/с; - ускорение ...

0 комментариев